Изобретение относится к галоидуглево- дородам, в частности к способам получения 1,1,1 -трифтордихлорэтана и 1,1,1,2-тет- рафторхлорэтана, используемых в качестве полупродуктов при получении фторорганических производных.

Целью изобретения является повышение селективности.

Поставленная цель достигается способом получения 1,1,1-трифтордихлорэтана и 1.1,12-тетрафторхлорэтана путем фторирования тетрагалогенэтиленов CaCU-xFx. где

х 0,1,2,3, фтороводородом в газовой фазе в присутствии катализатора, содержащего 0,02-20 мас,% никеля, или марганца, или кобальта, или хрома о виде двухвалентного оксида на носителе - окиси алюминия, превращенной во фторсоединения в такой степени, что содержание фторида алюминия в каталитической композиции составляет по мзньшей мере 90 мас.%, исключая переходный металл. Фторид алюминия получают путем предварительной обработки оксида алюминия фтороводородом. Процесс ведут при 300-450°С, времени крнтакта 5-100 с.

ю со -ч

со

при моллрном соотношении фтороводорода и тетрагалоэтилена 1-20%.

Остальная часть подложки может включать оксид алюминия или оксифторид алюминия. Подложку с высоким содержанием можно получать на месте применения путем полного фторированип оксида алюминия, пропитанного по крайней мере одним соединением хрома, марганца, никеля или ко- бальта, которое может быть в форме оксида, оксигалогенида, галогенида или псевдога- логенида ли в такой форме, которую можно конвертировать во фторид или оксифторид в условиях стадии предварительной обработки HF, описанной в данной заявке. Гало- гениды включают фториды, хлориды или бромиды.

Псевдогадогениды включают цианиды, цианаты и тиоцианаты. Предпочтительными металлами являются марганец, никель и ко- бальт. Наиболее предпочтительным металлом является кобальт.

Общее содержание хрома/марганца, никеля или кобальта в расчете на двухвалентный оксид составляет не более 20% по массе катализатора на подложке.

Катализатор данного изобретения можно приготовить до начала реакции с тетра- галозтиленом путем пропитки соответствующим соединением металла и обработки HF при повышенных температурах до достижения требуемой степени фто- рирования, например, при температуре порядка 200°С - 450°С, Обработку Н F удобно осуществлять в реакторе, который пред- полагается использовать для контактного взаимодействия тетрахлорэтилена с HF.

Соответствующий катализатор можно приготовить, например, следующим образом:

Некоторое количество пропитывают раствором каталитически эффективного количества одного или нескольких галогени- дов металлов или псевдогалогенидов хрома, марганца, никеля или кобальта. Под катали- тически эффективным количеством подразумевается количество металла, выраженного о виде двухвалентного оксида, примерно от 0,02 до 20 ма.с.% от количества подложки из оксида алюминия; предпочтительно от 0,1 до 5 мас.%.

Пропитанный можно высушить практически до полного удаления всей влаги, например, в течение примерно 18ч при 100°С. Затем высушенный катализатор по- мещают в реактор. Температуру постепенно повышают примерно до 400°С, продувая реактор азотом для удаления следов оставшейся влаги из катализатора и реактора.

Затем температуру снижают примерно до 200°С и через реактор пропускают HF, разбавленный азотом. Содержание азота можно постепенно снижать до тех пор, пока через реактор будет проходить один HF. В этой точке температуру можно повысить примерно до 450°С и поддерживать ее на этом уровне, чтобы превратить пропитанный АЬОз и достичь содержания фторида, соответствующего не менее 90% , например в течение 15-300 мин, в зависимости от расхода HF и объема катализатора.

Реакцию тетрагалоидэтилена с HF в присутствии катализатора изобретения осуществляют при температуре от 300°С до 450°С, предпочтительно от 300°С примерно до 400°С, и наиболее предпочтительно примерно при 325-350°С, при продолжительности контакта примерно 5-100 с, предпочтительно примерно от 10 до 90 с, наиболее предпочтительно примерно 15-60 с.

Молярное отношение HF к тетрафторэ- тилену может лежать в пределах примерно от 1/1 до 20/1, предпочтительно от 3-1 до 10/2 и наиболее предпочтительно от 4/1 до 7/1.

В общем, в случае данной каталитической композиции чем аыше температура, тем больше молярное отношение HF (тетра- галоидэтилен, и чем больше продолжительность контакта, тем больше конверсия тетрагалоэтилена во фторированные про-. дукты. Указанные переменные можно сбалансировать дуг относительно друга, так что образование ГС-123 будет превалировать над ГС-124 и образование этих двух соединений вместе будет максимальным, а образование продуктов с большей степенью фторирования - минимальным.

Основная отличительная особенность изобретения заключается в том, что выбирая катализатор и контролируя параметры процесса, как это описано выше, можно достичь образования целевых три- и тетраф- торсоединений в качестве основных продуктов при высоких конверсиях тетрагалоидэтилена, обычно лежащих в пределах от 30 до 90%.

Предпочтительно переменные параметры реакции контролируют так, чтобы поддерживать образование пентафторсоединений, определяемых газовой хроматографией ниже примерно 10%, от количества продуктов реакции. Так, как проиллюстрировано в примерах с тетрахлорэтиленом, три- и тетрафторпродукты образуются с очень высокими выходами при минимальном образо- ванйи более высоко фторированных

продуктов даже при высоких степенях конверсии тетрахлорэтилена.

Промежуточные соединения, образующиеся в процессе реакции, такие как СНРз, СС1Рз. CHCIFCCIF2, CHCl2CCIF2, CCIF-CCI2 и CHCI2CCJ2F можно направлять на рецикл в реактор для получения дополнительного количества ГС-123 и ГС-124. Кроме того, ГС-123 может быть направлена рецикл в реактор для получения дополнительного количества ГС-123 и ГС-124. Кроме того, ГС- 123 может быть направлена рецикл в реактор для получения дополнительного количества ГС-124, если в этом возникает необходимость.

Реакцию тетрагалоидэтилена с Н F можно осуществлять в любом пригодном для этого реакторе, включая реакторы со стационарным и псевдоожиженным слое. Емкость реактора должна быть выполнена из материалов, обладающих стойкостью к кор- родирующему действию фтористого водорода. Давление не является критическим параметром. Наиболее удобно атмосферное и повышенное давления, и поэтому они являются предпочтительными.

Фторированные алканы, полученные способом по изобретению, используются в качестве вспенивающих агентов и хладо- нов. Их также можно использовать в качестве исходных материалов дляполучения других ценных соединений. Например, ГС- 124 может быть использован для получения 1,1,1,2-тетрафторэтана.

В представленных иллюстрированных примерах все части и проценты являются массовыми, все температуры даны в градусах Цельсия, за исключением специально оговоренных случаев. Во всех реакциях использован промышленный НГ, содержащий только следы воды.

Общая методика фторирования.

В реактор (внутренний диаметр 0,0127 м, трубка из Inconql длиной 0,3048 м) загрузили определенное количество катализатора, как описано далее в примерах, и поместили на песчаную баню. Баню постепенно нагревали до 400°С. продувая реактор газообразным азотом со скоростью 50 мл/мин удаления следов воды. Температуру снизили до 200°С и пропустили через реактор НРи газообразный азот (молярное соотношение 1:4), расход азота постепенно уменьшали до тех пор, пока через реактор стал проходить практически один HF. В этой точке температуру постепенно повысили до 450°С и поддерживали при этом значении 15-300 мин. Содержание фтора в каталитической композиции соответствовало содержанию , исключая металл, и составило не менее 95%.

Выходящий из реактора поток промыли водным раствором гидроксида калия для удаления HCI и HF и образец пропустили через газовый хроматограф Hewlett Packaral 5890, снабженный колонкой длиной 6,1 м и диаметром 0,03 м, содержащей перфорированный простой полиэфир марки Krytox

0 на инертном носителе, и продуваемый гелием со скоростью 35 см /мин. Газовую хро- матогрэмму снимали при 70°С в течение 3 мин с последующим увеличением температуры до 180° со скоростью 6°С/мин.

5 Затем температуру снизили до указанных значений, после чего начали пропускать поток CCI2 CCI2. Расходы HF и CCI2 CCI2 отрегулировали таким образом, чтобы получить указанные молярные отношения и

0 продолжительность контакта.

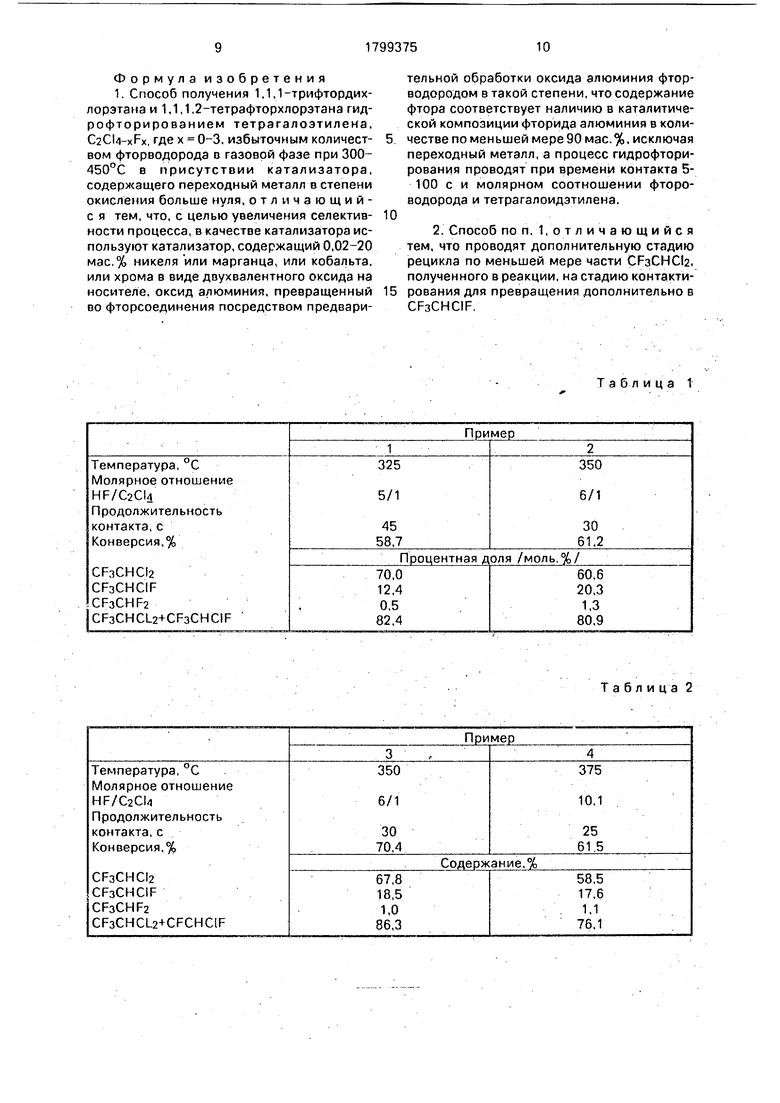

Примеры 1-2. Осуществили общую методику фторирования, используя для начальной загрузки катализатор 19,8 (г/30 см3) NiCl2(Al203) 2% NICI2, 0,7% оксида никеля.

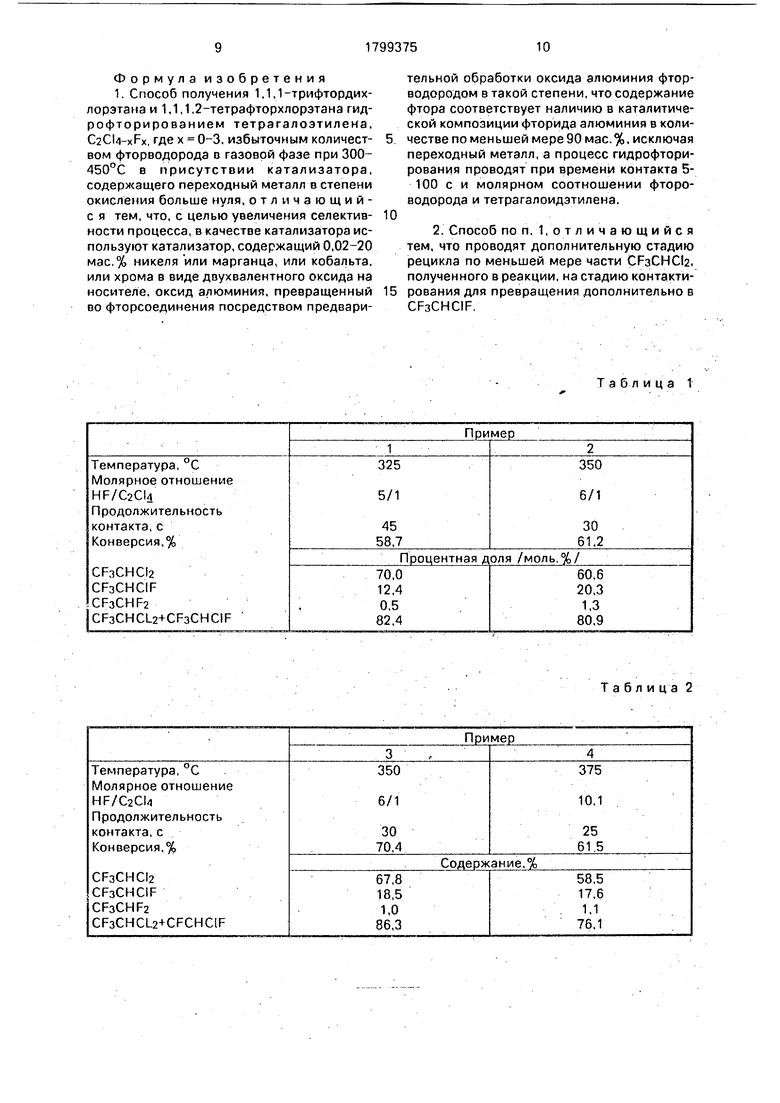

5 Результаты реакции HF с CCI2 CCI2, проведенной на приготовленном катализаторе, представлены в табл. 1.

Примеры 3-4. Осуществили общую методику фторирования, использовав для

0 начальной загрузки катализатора 19,5 г (30 см3) Мп С12() 1,87% МпС12 0,65% в пересчете на оксид. Результаты реакции ИР с CCI2 CCI2, проведенной на приготовленном катализаторе, представлены в табл. 2.

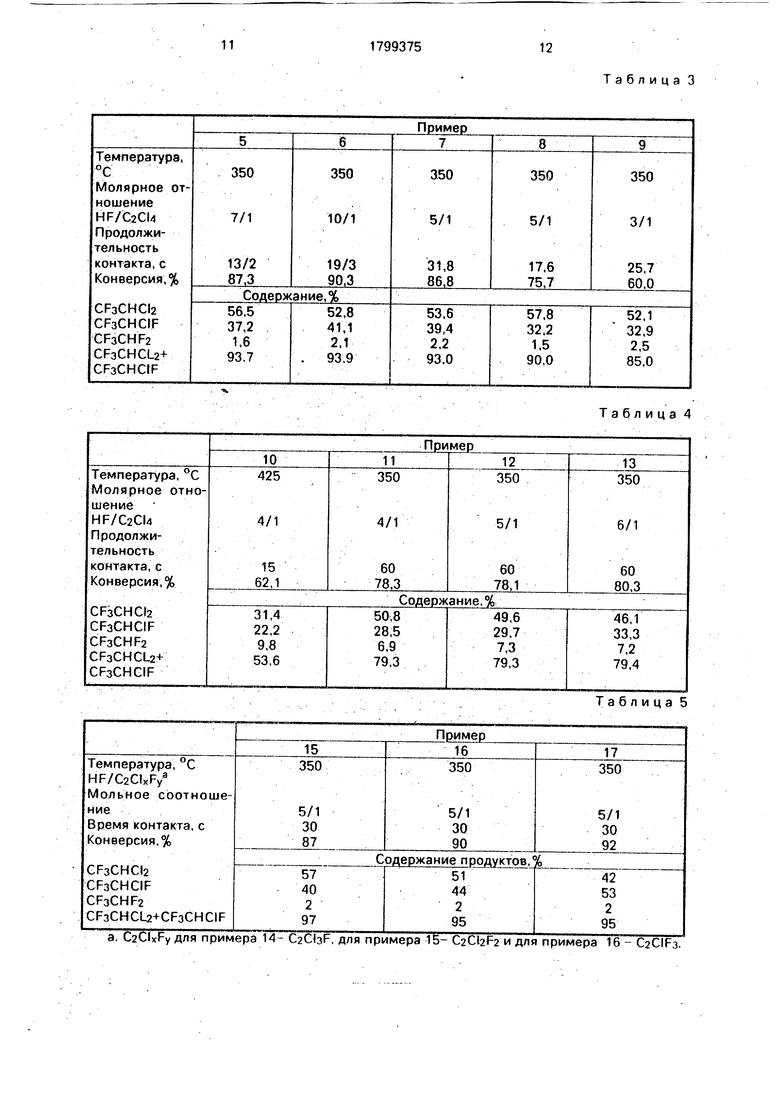

5Примеры 5-9. Осуществили общую методику фторирования, использовав для начальной загрузки катализатора 18,4 г (30 см3)(СоС12() 2,0% CoCl2, 0-73% в пересчете на оксид. Результаты реакции HF с

0 CCIa CCIa, проведенной на приготовленном катализаторе, представлены в табл. 3, П. р и м е р ы 10-13. Осуществляли общую методику фторирования, использовав для начальной загрузки .катализатора

5 20,4 г (30 см3) () 5,2% на А120з. 1.40% в пересчете на оксид. Результаты реакции HF с CCh CCI2, проведенной на приготовленном катализаторе, представлены в табл. 4.

0Пример 14. В реактор длиной 12 дюймов Инконель с внутренним диаметром 0,5 дюйма загружают катализатор в количестве, описанном в следующих примерах, и помещают его (реактор) в пе5 сочную баню. Баню постепенно нагревают до 400°С, в то время как через реактор с объемной скоростью 50 см /мин пропускают газообразный азот для удаления следов воды. Температуру понижают до 200°С и через реактор пропускают HF и газообразный азот молярное соотношение 1:4. постепенно снижая поток азота до тех пор, пока через реактор не будет проходить чистый HF. В этот момент температуру постепенно повышают до 450°С и поддерживают на этом уровне 15-300 мин.

Исходное содержание фтора в катализаторе может быть определено как соответствующее наличию , исключая металл, в количестве по меньшей мере 90%.

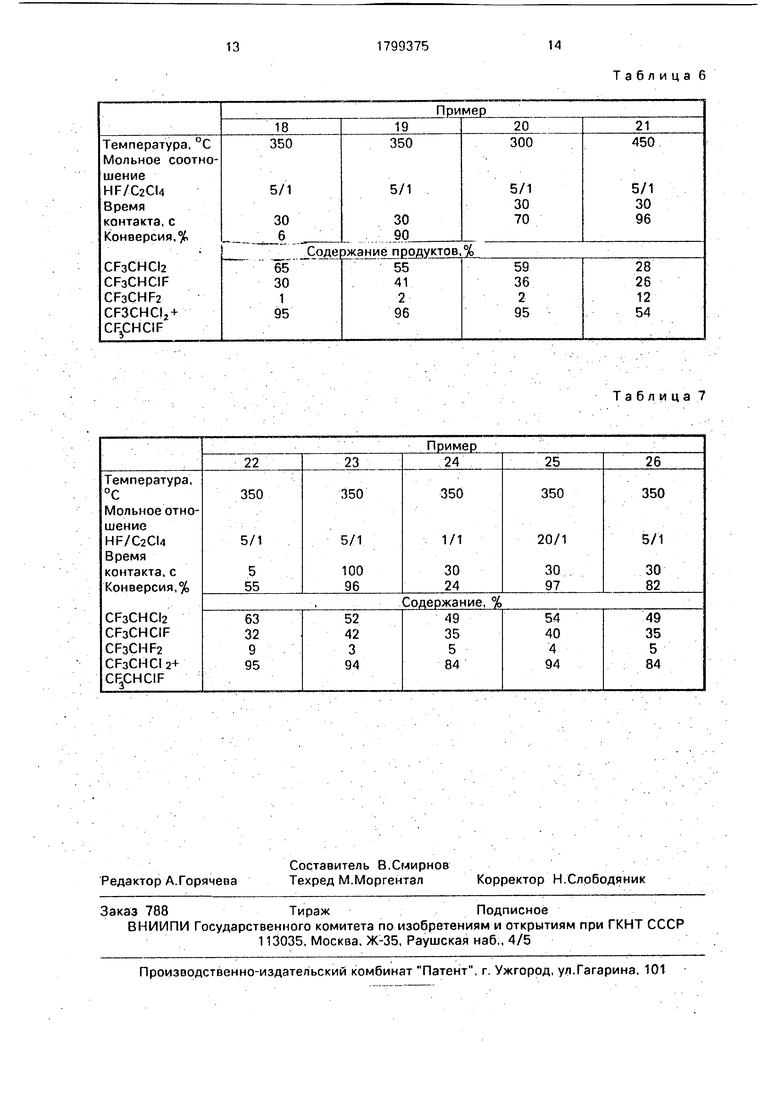

Следующие три примера показывают использование в качестве исходных материалов хлорофторэтиленов.

Пример 15. Повторяют общую про-, цедуру фторирования, используя в качестве исходной каталитической загрузки 18,4 г (30 см3) СоС 2/А12Оз (2% CoCl2 или 0,73% СоО). Результаты взаимодействия HF с с использованием приготовленного катализатора приведены в табл. 5.

Пример 16. Следуют общей процедуре фторирования, используя в качестве исходной каталитической загрузки 18,4 г (30 см3) СоС12/А 20з СоС12/А120з (2.0% СоС12 или 0,73 СоО). Результаты взаимодействия HF с C2CI2F2 в присутствии приготовленного катализатора показаны в табл. 5.

При ме р 17. Следует общей процедуре фторирования, используя в качестве исходной каталитической загрузки 18,4 г (30 см СоС12/А12Оз (2% СоС12 или 0,73% СоО). Результаты взаимодействия HF с в присутствии приготовленного катализатора приведены в табл. 5.

Два следующих примера показывают использование 0,02% и 20% Со.

При мер 18. Следует общей процедуре фторирования, используя в качестве исходной каталитической загрузки 18,4 г (30 см СоС12/А12Оз (0,05% СоС12 или 0,02% СоО). Результаты взаимодействия HFcCCI2 CCl2 в присутствии приготовленного катализатора показаны в табл.6.

Пример 19. Следуют общей процеду- ре фторирования, используя в качестве исходной каталитической загрузки 18,4 г (30 см СоС12/А12Оз(54.8% СоС 2или20% СоО). Результаты взаимодействия Н F с CCI2 в присутствии приготовленного катализато- ра приведены в таб.л.6.

Следующие примеры относятся к проведению реакции при 300 и 450°С.

Пример 20. Следуют общей процедуре фторирования, используя в качестве ис- ходной каталитической загрузке 18,4 г (30 см3) СоС12/А 2Оз (2% 0,73% СоО). Результаты взаимодействия HF с CCI2 СС12 в присутствии приготовленного катализатора при 300°С приведены в табл. 6.

П р и м е р 21. Повторяют общую процедуру фторирования, используя в качестве исходной каталитической загрузки 18,4 г (30 см3) СоС12/А12Оз(2% или 0,73% СоО). Результаты взаимодействия HF с CCI2 в присутствии приготовленного катализатора при 450°С приведены в табл.6.

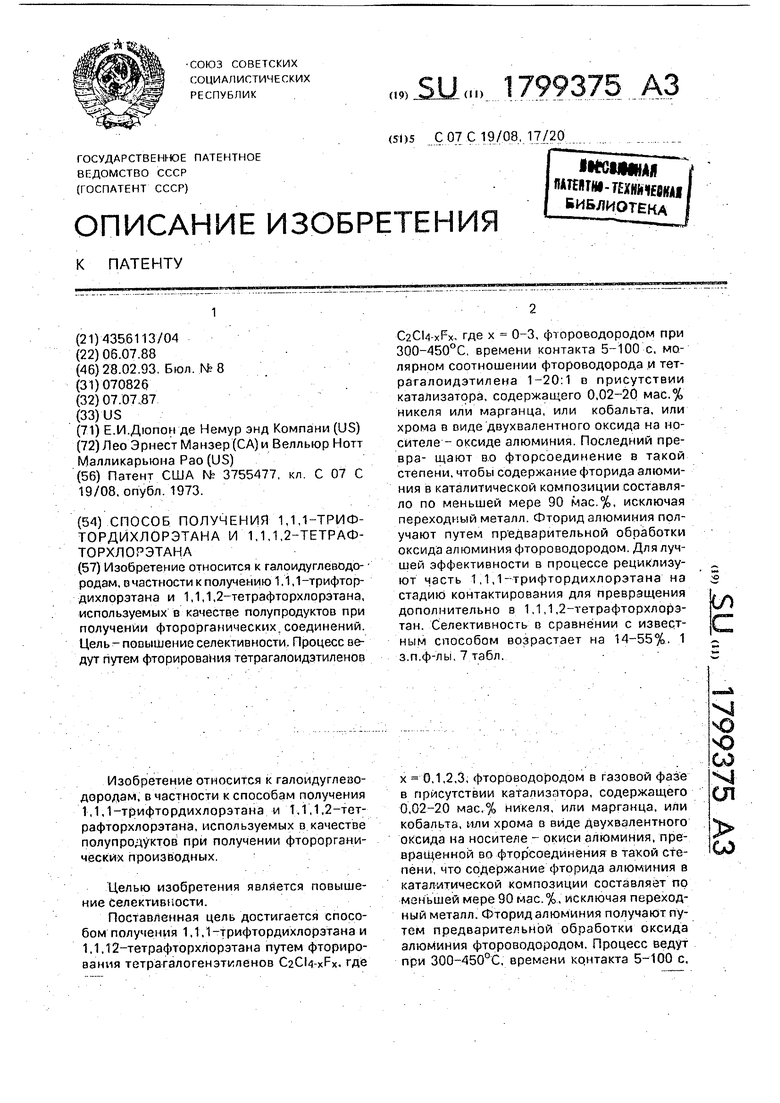

В следующих примерах время контакта составляет 5 и 100 с.

Пример 22. Следуют общей процедуре фторирования, используя в качестве исходной каталитической загрузки 18.4 г (30 см3) (2% СоС12 или 0,73% СоО). Результаты взаимодействия HF с CCI2 в присутствии приготовленного катализатора при времени контакта 5 с приведены в табл. 7.

Пример 23. Следуют общей процедуре фторирования, используя в качестве исходной каталитической загрузки 18,4 г (30 см3) СоС12/А12Оз(2% СоС12 или 0,73% СаО). Результаты взаимодействия HFc в присутствии приготовленного катализатора при времени контакта 100 с приведены в табл, 7.

В следующих двух примерах мольные соотношения составляют 1/1 и 20/1.

П р и м е р 24. Следуют общей процедуре фторирования, используя в качестве исходной каталитической загрузке 18,4 г (30 см3) СоС12/А 2Оз (2% ил 0.73% СоО). Результаты взаимодействия HFc СС( в присутствии приготовленного катализатора приведены в табл.7.

П р и м е р 25. Следуют общей процедуре фторирования, используя в качестве исходной каталитической загрузки 18,4% (30 см3) СоС12/А 2Оз (2% CoCI2 или 0.73% СоО). Результаты взаимодействия с HF в присутствии приготовленного катализатора приведены в табл.7.

Следующий пример относится к использованию смешанных металлов.

П р и мер 26. Следуют общей процедуре фторирования, используя в качестве исходной каталитической загрузки 18.4 г (30 см3) Coda + СгС12/А 2Оз (0.73% СоО + 0,70% СО). Результаты взаимодействия с HF показаны в табл.7.

Пример 27. СРзСНС 2, полученный по реакции из примеров 3-4. отделяют от реакционного продукта известными методами. Затем выделенный таким образом СРзСНС 2 снова направляют в процесс, описанный в примерах 3-4. при этом получаемый продукт реакции по сути является таким же, как показано для примеров 3-4.

Примеры показывают, что изобретение обеспечивает повышение селективности на 14-55%.

Формула изобретения 1. Способ получения 1.1,1-трифтордих- лорэтана и 1,1,1,2-тетрафторхлорэтана гид- рофторированием тетрагалоэтилеиа, C2Cl4-xFx, где х 0-3. избыточным количест- вом фторводорода в газовой фазе при 300- 450°С в присутствии катализатора, содержащего переходный металл в степени окисления больше нуля, отличающийся тем, что, с целью увеличения селектив- ности процесса, в качестве катализатора используют катализатор, содержащий 0,02-20 мас.% никеля или марганца или кобальта, или хрома в виде двухвалентного оксида на носителе, оксид алюминия, превращенный во фторсоединения посредством предварительной обработки оксида алюминия фтор- водородом в такой степени, что содержание фтора соответствует наличию в каталитической композиции фторида алюминия в количестве по меньшей мере 90 мае. %, исключая переходный металл, а процесс гидрофтори- рования проводят при времени контакта 5- 100 с и молярном соотношении фторо- водорода и тетрагалоидэтилена.

2. Способ по п. 1, отличающийся тем, что проводят дополнительную стадию рецикла по меньшей мере части CFaCHCte. полученного в реакции, на стадию контактирования для превращения дополнительно в CF3CHC1F.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОРДИХЛОРЭТАНА И/ИЛИ 1,1,1,2-ТЕТРАФТОРХЛОРЭТАНА | 1990 |

|

RU2015956C1 |

| Способ получения 1,1,1-трифтордихлорэтана и/или 1,1,1,2-тетрафторхлорэтана | 1989 |

|

SU1817763A3 |

| Способ получения 1,1,1,2-тетрафторэтана | 1989 |

|

SU1811522A3 |

| Способ получения 1,1,1,2-тетрафторэтана | 1989 |

|

SU1836314A3 |

| Способ изомеризации насыщенных фторуглеводородов С @ - С @ | 1989 |

|

SU1811523A3 |

| Способ получения 1,1,1,2-тетрафторэтана | 1989 |

|

SU1757457A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА | 1991 |

|

RU2034822C1 |

| КАТАЛИЗАТОР ДЛЯ ФТОРИРОВАНИЯ ГАЛОГЕНИРОВАННЫХ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1990 |

|

RU2007212C1 |

| Способ снижения содержания ненасыщенных примесей в насыщенных фторгалогенуглеродах | 1989 |

|

SU1836312A3 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1-ТРИФТОРДИХЛОРЭТАНА И 1,1,1,2-ТЕТРАФТОРХЛОРЭТАНА | 1988 |

|

RU2007380C1 |

Изобретение относится к галоидуглеводо- родам, о частности к получению 1.1, 1-трифтор- дихлорэтана и 1,1,1,2-тетрафторхлорэтана, используемых в качестве полупродуктов при получении фторорганических.соединений. Цель - повышение селективности. Процесс ведут путем фторирования тетрагалоидэтиленов 2 CaCM-xFx, где х 0-3, фтороводородом при 300-450°С, времени контакта 5-100 с, молярном соотношении фтороводорода и тет- рагалоидэтилена 1-20:1 в присутствии катализатора, содержащего 0,02-20 мас.% никеля или марганца, или кобальта, или хрома в виде двухвалентного оксида на носителе - оксиде алюминия. Последний пре- вра- щают в.о фторсоединение в такой степени, чтобы содержание фторида алюминия в каталитической композиции составляло по меньшей мере 90 мас.%, исключая переходный металл. Фторид алюминия получают путем предварительной обработки оксида алюминия фтороводородом. Для лучшей эффективности в процессе рециклизу- ют часть 1,1,1-трифтордихлорэтана на стадию контактирования для превращения дополнительно в 1,1,1,2-тетрафторхлорэ- тан. Селективность в сравнении с известным способом возрастает на 14-55%. 1 з.п.ф-лы, 7 табл. . (Я

Таблица 1

Т а б л и ц а 2

Таблица 3

Таблица 4

Таблица 5

Таблица 6

Таблица 7

| Патент США Nfc 3755477, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| опубл | |||

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1993-02-28—Публикация

1988-07-06—Подача