2.Устройство по п. 1, о т л ичающееся тем, что нижние кром ки элементов выполнены с отбортрвкой и снабжены уголками, установленными на внутренне поверхности элементов с образованием канала дпя регенера дни зернистого материала.

3.Устройство по пп. 1 и 2, о тли чающееся тем, что отбортовка выполнена переменной ширины с увеличением в сторону газосборных

камер.

1098

4.Устройство по п. 1, о т л и чающееся тем, что вертикальные стенки выполнены разъемными и снабжены фланцами, наружные кромки

: которых отогнуты и образуют в сопряжении V-образное гнездо,

5.Устройство по п. 1, отличающееся тем, что перегородки выполнены из пылегазонепроницаемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Зернистый фильтр | 1988 |

|

SU1554948A1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| ЗЕРНИСТЫЙ ФИЛЬТР | 1991 |

|

RU2048167C1 |

| Фильтр для очистки газов | 1990 |

|

SU1755881A1 |

| Зернистый фильтр | 1982 |

|

SU1156719A1 |

| Фильтр для очистки газов | 1984 |

|

SU1189488A1 |

| Фильтр для очистки газов | 1989 |

|

SU1690848A1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ПЫЛИ | 2002 |

|

RU2205678C1 |

| Фильтр для очистки газов | 1985 |

|

SU1273146A1 |

| Зернистый фильтр | 1980 |

|

SU929173A1 |

1. УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ, содержащее вертикальный корпус с подводящими и отводящими патруб2 п п ками для газа и зернистого материала, ступенчато установленные одна над другой наклонные перегородки с размещенным между ними зернистым мат ериалом, ограниченным по бокам вертикальными стенками, газосборные камеры.и сопла для регенерации зернистого материала, отличающееся тем, что, с целью повьшения эффективности работы устройства, перегородки выполнены в виде примыкаюпц€х друг к другу Т-образных элементовj установленных наклонно по оси корпуса и образующих два смежных ряда равновеликих .каналов с поперечным -квадратным сечением, открытых со стороны зер(Л нистого материала. t И « 3 L. - :о

-1 ,.

Изобретение относится к очистке газов от твердых частиц методом филь,трации через насыпной зернистый материал, размещенный с возможностью продвижения, и может быт-ь использовано в промьшшенности строительных материалов, металлургической, горно.рудной, химической и других отраслях народного хозяйства.

Известно устройство для очистки газов, содержащее вертикальный корпус с подводящими и отводящими патрубками для газа и зернистого материала, ступенчато установленные одна над другой наклонные перегородки с размещенным между ними зернистым материалом, ограниченным по бокам вертикальными стенками, газосборные камеры и сопла для регенерации зернистого материала ij .

Недостатками этого устройства является ненадежность в работе при очистке горячих газов, большие капитальные и эксплуатационные расходы.

Эти недостатки обусловлены тем, что установленные ступенчато друг над другом наклонные перегородки неустойчивы против механических и температурных воздействий, т.е. они деформируются, перфорация перегородок склонна к забиванию или просеиванию пыли, крепление перфорированных перегородок к вертикальным стенкам увеличивает сложность, металло-. емкость, трудоемкость конструкции, приводит к возникновению высокотемпературных напряжений, к .неремонтопригодности устройства.

Цель изобретения - повьщ1ение эффективности работы устройства.

Цель достигается тем, что в устройстве для очистки газов, содержащем вертикальный корпус с подводящими и отводящими патрубками для газа и зернистого материала, ступенчато установленные одна 1наД другой наклонные пере ородки с размещенным между ними зернистым ма ериало м, ограниченным по бокам вертикальными стенками, газосборные камеры и -сопла для регенерации зернистого материала, перегородки выполнены в виде примыкающих друг от другу Т-образных элементов, установленных наклонно на оси корпуса и образующих два смежных ряда равновеликих каналов с поперечным квадратным сечением, oтkpытыx со стороны зернистого материала.

Целесообразно нижние кромки элементов выполнить с отбортовкой и снабдить уголками, установленными на внутренней поверхности элементов с образованием канала для регенерации зернистого материала, отбортовку выполнить переменной ширины с увеличением в сторону газосборных камер , вертикальные стенки выполнить разъемньми и снабдить фланцами, наружные кромки которых отогнуты с образованием в сопряжении V-образного гнезда, перегородки выполнить из пьшегазонепроницаемого материала.

Такое конструктивное расположение элементов равнозначно формирует смежные слои, равновесно с двух сторон распределяет нагрузки на Т-образно

выполненные сопряженные элементы, что позволяет осуществить их установку и опору без жесткого крепления и, таким образом, существенно снять внутренние напряжения и предотвратить их деформации от механических и тепловых нагрузок. Благодаря этому повьщ1ается надежность работы устройства, упрощается технология изготовления, монтажа, ремонта, а прочность и жесткость обеспечивается при меньшей металлоемкости и более простом конструктивном устройстве,

Размещение элементов с образованием каналов с поперечным квадратным сечением позволяет унифицировав все элементы перегородки по форме, размерам, расположению и взаимосвязи, дополнительно сократив число деталей; создать зигзагообразный слой зернистого материала сформированный жесткими плоскими наклонными направляющими поверхностями элементов, предотвращакяцими залегание зернистого материала; равномерно распределить нагрузки от зернистого материалапо опорам,снизив: давление на разгрузочное устройство,

Образование двух смежных рядов равновеликих каналов, разомкнутых со стороны зернистого материала, создает условия для снижения гидравлического сопротивления при повьщ1енной производительности по объему очищаемого газа,.компактно размещает увеличенную поверхность фильтрации. Разделение двух равновеликих ка.налов общей опорной стенкой позволяет дополнительно опереть элементы перегородки друг на друга, уменьшив нагрузку на торцовью опоры, увеличив. жесткость и снизив изгибающие моменты перегородок; вместе с тем опорная стенка .допускает изменение угла естественного откоса сыпучего мате;риала, предотвращая его просыпь водин из смежных каналов.

. Выполнение нижних кромок элементов с отбортовкой и то, что они снабжены уголками, у становленными на внутренней поверхности элементов с образованием канала для регенерации зернистого материала, позволяет расщирить функциональную .нагрузку на элементы жесткости вдоль нижних кромок перегородок и исключить специальные .сопла для регенерации, приблизить сопловую щель к зернистому материалу-, улучшить распределение очищаемого

газа и агента в каналах и по всей ширине зернистого материала. Кроме того, выполнение отбортовки переменной ширины с увеличением в сторону газосборных камер значительно облегчает соединение сопловых каналов с системой подачи агентов вне устройства, улучшая доступность при техническом обслуживании и ремонте Такое конструктивное рещёние позволяет сопловой канал использовать с дву противоположных сторон для разнородных агентов..

Поставленная изобретением цепь обеспечивается дополнительно тем, что вертикальные стенки имеют вертикальный фланцевый разъем, плоскость разъема размещена по оси симметрии зернистого материала, а наружные кромки фланцев отогнуты и образуют в сопряжении V-o6i)a3Hoe гнездо для уплотнения.

Размещение плоскости вертикального разъема по оси симметрии зернистого материала позволяет надежно уплотнить разъем иунифицировать вертикальные стенки на основе модульного принципа, так как приняты фиксированные границы сопряжения и единая мера кратности, обеспечивающие конструктивную, технологическую и функциональную завершенность узлов и деталей независимо от расположения подводящих и отводящих патрубков для газа и зернистого материала, толщины слоя зернистого материала, компоновки устройства в целом и. его привязки на месте применения.

Отгиб Наружных кромок фланцев с образованием в сопряжении V-образного гнезда для уплотнения позволяет . разместить уплотнение снаружи по периметру разъема, что обеспечивает сборку сопрягаемых вертикальных стенок без предварительной установки трудно закрепляемого и сохраняемого при монтаже уплотнения; снижение требований к точности изготовления фланцевых разъемов, при значительном сокращении количества крепежных деталей (остаются монтажные болты); удобство установки, контроля качества и замены уплотнения без разборки фланцевых соединений и без отделения сопрягаемых частей стенок; снижение толщины фланцев до толщины стенки, а следовательно, возможно изготовление стенки и фланца как одной детали путем гибки, что снижает трудоемкость , металлоемкость устройства при необходимой жесткости; возможность применения для деформации уплотнения (с целью герметизации разъема) любых известных способов и устройств.

Предлагаемое устройство может быть вьтолнено с различной компоновкой - на основе модульного принципа проектирования с получением широкого типораз мерного ряда.

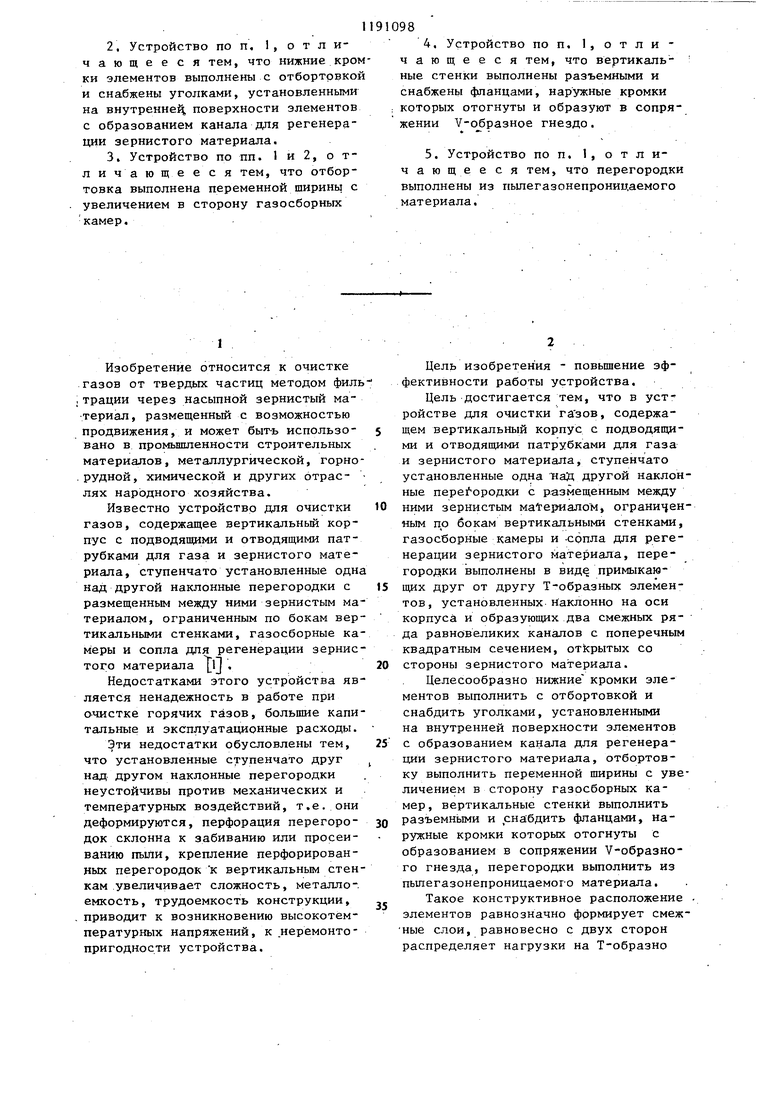

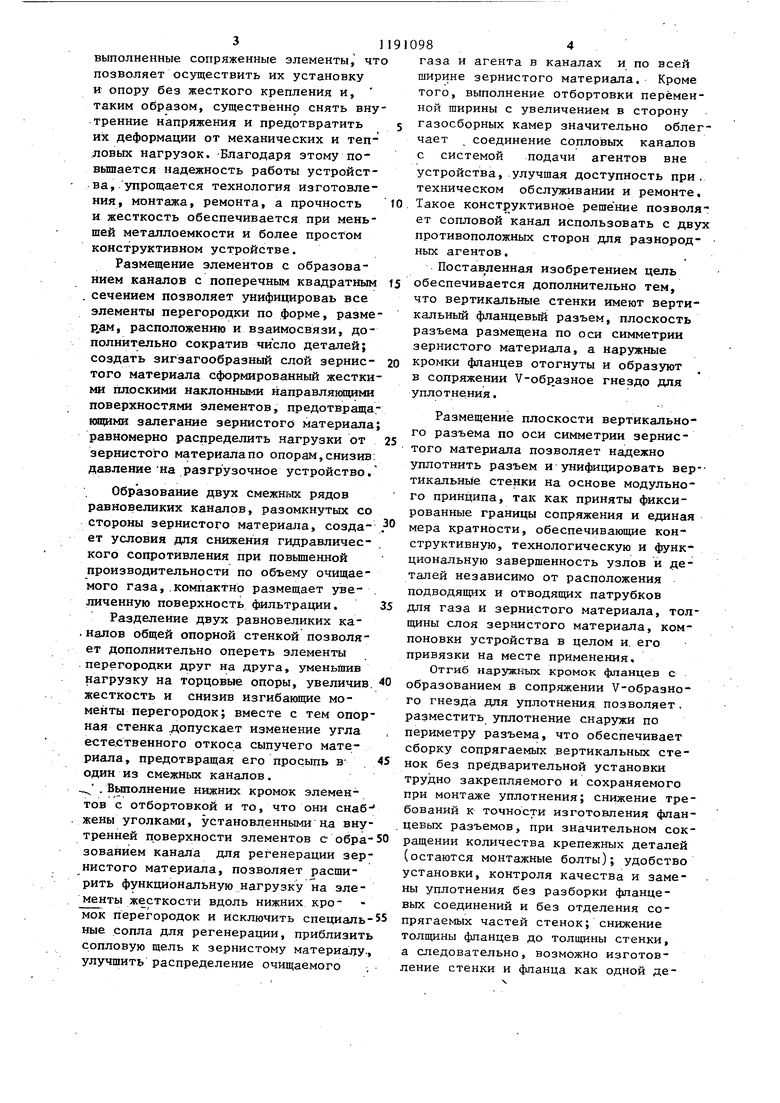

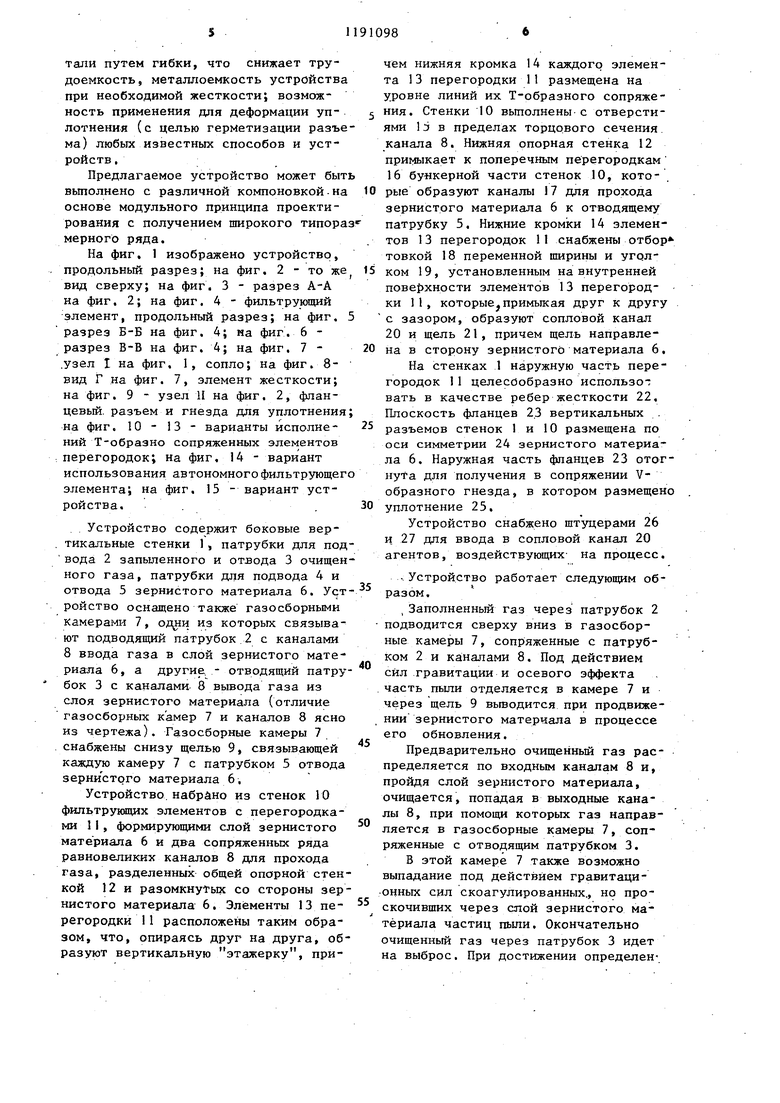

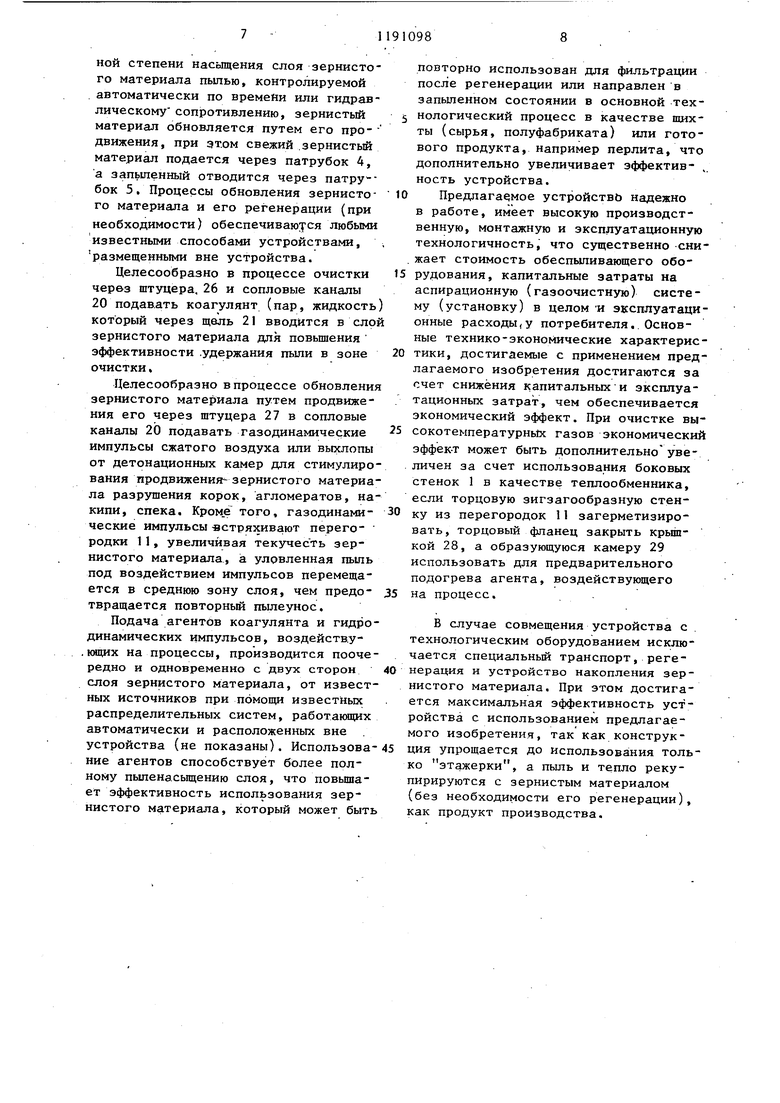

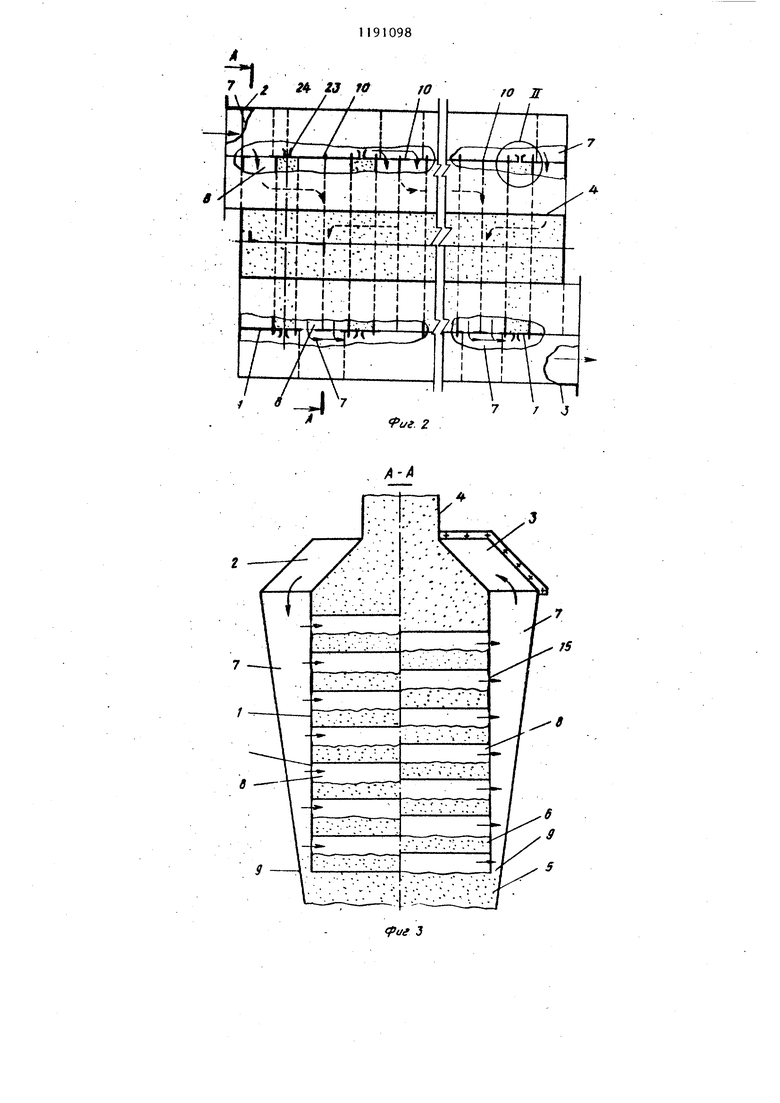

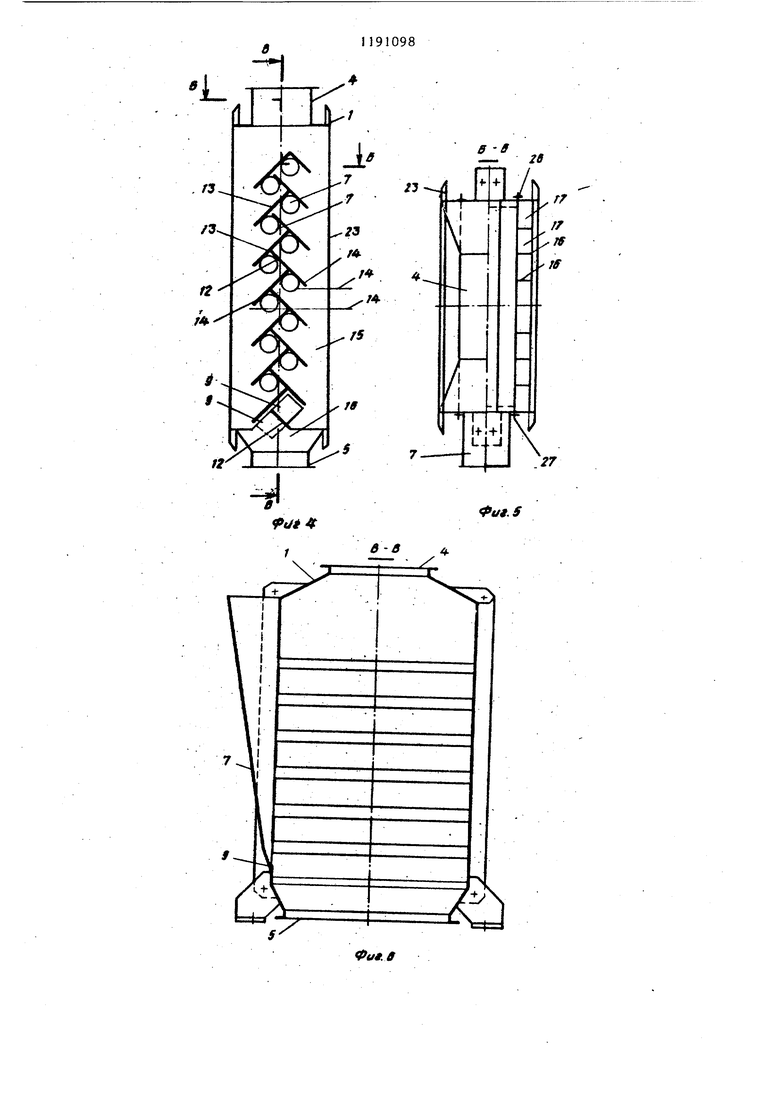

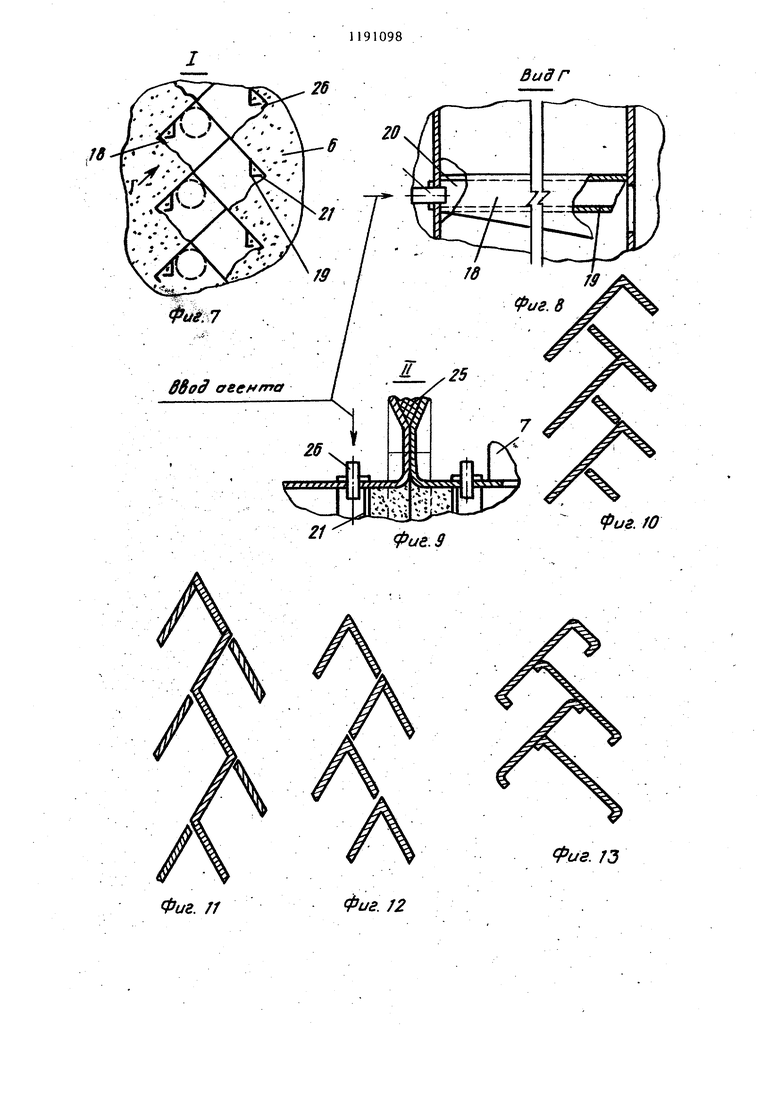

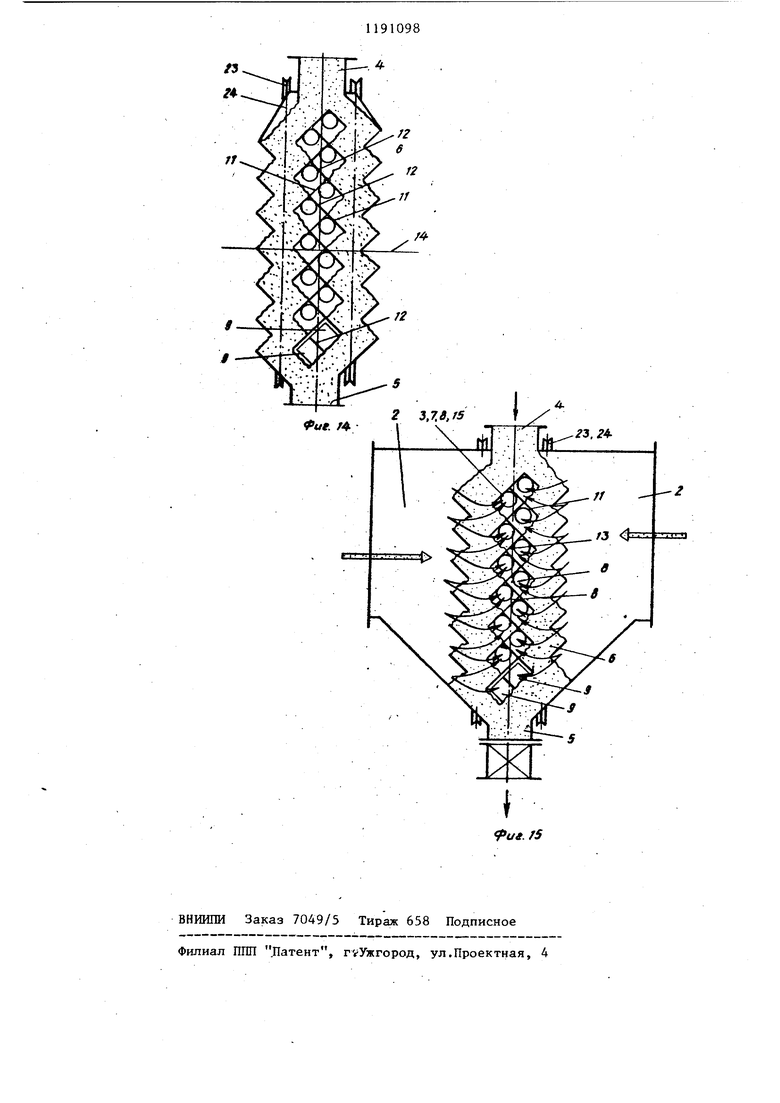

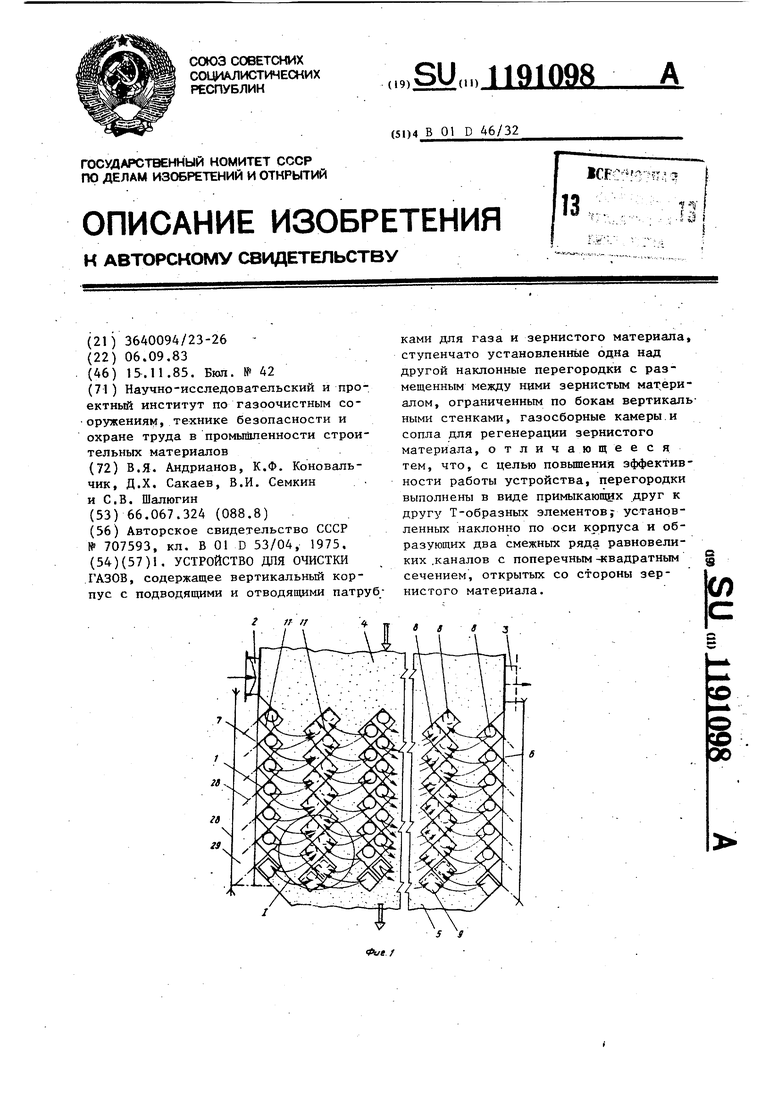

На фиг, 1 изображено устройство, продольный разрез; на фиг. 2 - то же вид сверху; на фиг, 3 - разрез А-А на фиг, 2; на фиг. 4 - фильтрующий элемент, продольный разрез; на фиг, 5 разрез Б-Б на фиг, 4; иа фиг, 6 разрез В-В на фиг, 4; на фиг, 7 .узел I на фиг, I, сопло; на фиг, 8вид Г на фиг, 7, элемент жесткости; на фиг, 9 - узел И на фиг, 2, фланцевый, разъем и гнезда для уплотнения; на фиг, 10 - 13 - варианты исполнеНИИ Т-образно сопряженных элементов перегородок; на фиг, 14 - вариант использования автономного фильтрующего элемента; на фиг, 15 - вариант устройства, ..

Устройство содержит боковые вертикальные стенки 1, патрубки для подвода 2 запыленного и отвода 3 очищенного газа, патрубки для подвода 4 и отвода 5 зернистого материала 6, Устройство оснащено также газосборными камерами 7, из которых связывают подводящий патрубок 2 с каналами 8 ввода газа в слой зернистого материала 6, а другие. - отводящий патрубок 3 с каналами 8 вывода газа из слоя зернистого материала (отличие газосборных камер 7 и каналов 8 ясно из чертежа). Газосборные камеры 7 снабжены снизу щелью 9, связывающей каждую камеру 7 с патрубком 5 отвода зернистого материала 6,

Устройство набрано из стенок 10 фнльтруняцих элементов с перегородками 11, формирующими слой зернистого материала 6 и два сопряженных ряда равновеликих каналов 8 для прохода газа, разделенных общей опорной стенкой 12 и разомкнутых со стороны зернистого материала 6, Элементы 13 перегородки 11 расположены таким образом, что, опираясь друг на друга, образуют вертикальную этажерку, причем нижняя кромка 4 каждого элемента 13 перегородки 11 размещена на ровне линий их Т-образного сопряжеия. Стенки 10 вьтолнены с отверстими 1 у в пределах торцового сечения. канала 8, Нижняя опорная стенка 12 примыкает к поперечным перегородкам 16 бу«керной части стенок 10, кото- . рые образуют каналы 17 для прохода зернистого материала 6 к отводящему патрубку 5, Нижние кромки 14 элементов 13 перегородок 11 снабжены отбор товкой 18 переменной пшрины и уголком 19, установленным на внутренней поверхности элементов 13 перегородки 1 1 , которые примыкая друг к другу с зазором, образуют сопловой канал 20 и щель 21, причем щель направлена в сторону зернистого материала 6,

На стенках 1 наружную часть перегородок 11 целесообразно использовать в качестве ребер жесткости 22, Плоскость фланцев 23 вертикальных разъемов стенок 1 и 10 размещена по оси симметрии 24 зернистого материала 6 , Наружная часть фланцев 23 отогнута для получения в сопряжении Vобразного гнезда, в котором размещено уплотнение 25,

Устройство снабжено щтуцерами 26 И 27 для ввода в сопловой канал 20 агентов, воздействующих- на процесс,

-.Устройство работает следующим образом,

, Заполненный газ через патрубок 2 подводится сверху вниз в газосборные камеры 7, сопряженные с патрубком 2 и каналами 8, Под действием сил гравитации и осевого эффекта часть пыли отделяется в камере 7 и через щель 9 вьшодится при продвижении зернистого материала в процессе его обновления,

Предварительно очищенный газ распределяется по входным каналам 8 и, пройдя слой зернистого материала, очищается, попадая в выходные каналы 8, при помощи которых газ направляется в газосборные камеры 7, сопряженные с отводящим патрубком 3. В этой камере 7 также возможно выпадание под действием гравитацинных сил скоагулированных., но проскочивщих через слой зернистого материала частиц пыли. Окончательно очищенный газ через патрубок 3 идет на выброс. При достижении определенной степени насыщения слоя зернистого материала пылью, контролируемой автоматически по времени или гидравлическому сопротивлению, зернистый материал обновляется путем его про- движения, при зтом свежий зернистьй материал подается через патрубок 4, а запьшенный отводится через патру-бок 5. Процессы обновления зернистого материала и его регенерации (при необходимости) обеспечиваются любыми известными способами устройствами, размещенными вне устройства.

Целесообразно в процессе очистки через штуцера, 26 и сопловые каналы 20 подав.ать коагулянт (пар, жидкость) который через щель 21 вводится в слой зернистого материала для повьппения зффективности .удержания пыли в зоне очистки.

Целесообразно в процессе обновления зернистого материала путем продвижения его через штуцера 27 в сопловые каналы 20 подавать газодинамические импульсы сжатого воздуха или выхлопы от детонационных камер для стимулирования продвижения- зернистого материала разрушения корок, агломератов, накипи, спека. Кром.ё того, газодинамические импульсы «стряхивают перегородки 1 1, увеличивая текучесть зернистого материала, а уловленная пыль под воздействием импульсов перемещается в среднюю зону слоя, чем предотвращается повторный пылеунос.

Цодача агентов коагулянта и гидродинамических импульсов, воздейству. ющих на процессы, производится поочередно и одновременно с двух сторон слоя зернистого материала, от известных источников при помощи известных распределительных систем, работающих автоматически и расположенных вне устройства (не показаны). Использование агентов способствует более полному пыленасыщению слоя, что повышает эффективность использования зернистого материала, который может быть

повторно использован для фильтрации после регенерации или направлен в запыленном состоянии в основной технологический процесс в качестве щихты (сырья, полуфабриката) или готового продукта, например перлита, что дополнительно увеличивает зффективность устройства.

Предлагаемое устройствЬ надежно в работе, имеет высокую производственную, монтажную и зкспдуатационную технологичность, что существенно снижает стоимость обеспыливающего оборудования, капитальные затраты на аспирационную (газоочистную) систему (установку) в целом И эксплуатационные расходЫ(У потребителя. Основные технико-экономические характеристики, достигаемые с применением предлагаемого изобретения достигаются за счет снижения капитальных и эксплуатационных затрат, чем обеспечивается экономический эффект. При очистке высокотемпературньйс газов экономически эффект может быть дополнительно увеличен за счет использования боковых стенок 1 в качестве теплообменника, если торцовую зигзагообразную стенку из перегородок 11 загерметизировать, торцовый фланец закрыть крышкой 28, а образующуюся камеру 29 использовать для предварительного подогрева агента, воздействующего на процесс. , .

В случае совмещения устройства с технологическим оборудованием исключается специальный транспорт, регенерация и устройство накопления зернистого материала. При этом достигается максимальная эффективность устройства с использованием предлагаемого изобретения, так как конструкция упрощается до использования только этажерки, а пыль и тепло рекупирируются с зернистым материалом (без необходимости его регенерации), как продукт производства.

П 4

iJt4

1191098

в -8

-- 28

/3

V

17 №

rff

27

Фи9.5

16 Вид Г us. Фи&.9 Ю

Фиг. /J

Фиг. J2

Фиг. //

ut. /4

Авторы

Даты

1985-11-15—Публикация

1983-09-06—Подача