Изобретение касается очистки газов от пыли и может быть использовано в любой отрасли промышленности.

Цель изобретения - повышение эффективности очистки газов и ресурса непрерывной работы фильтра.

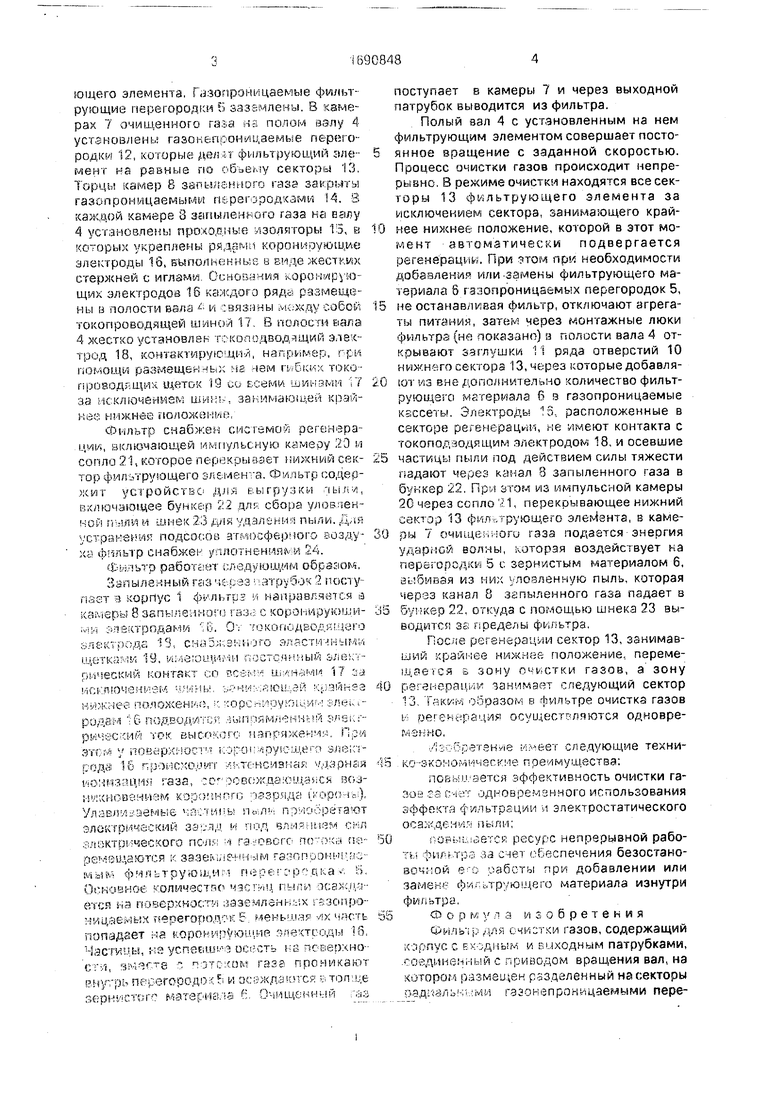

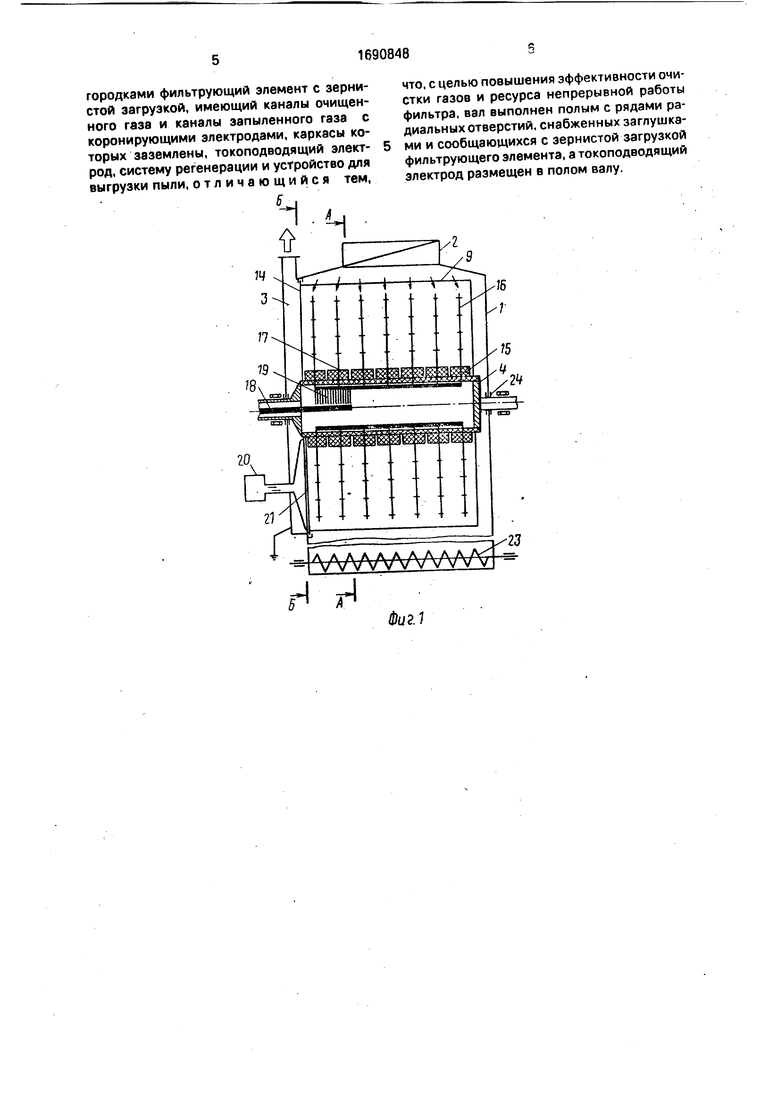

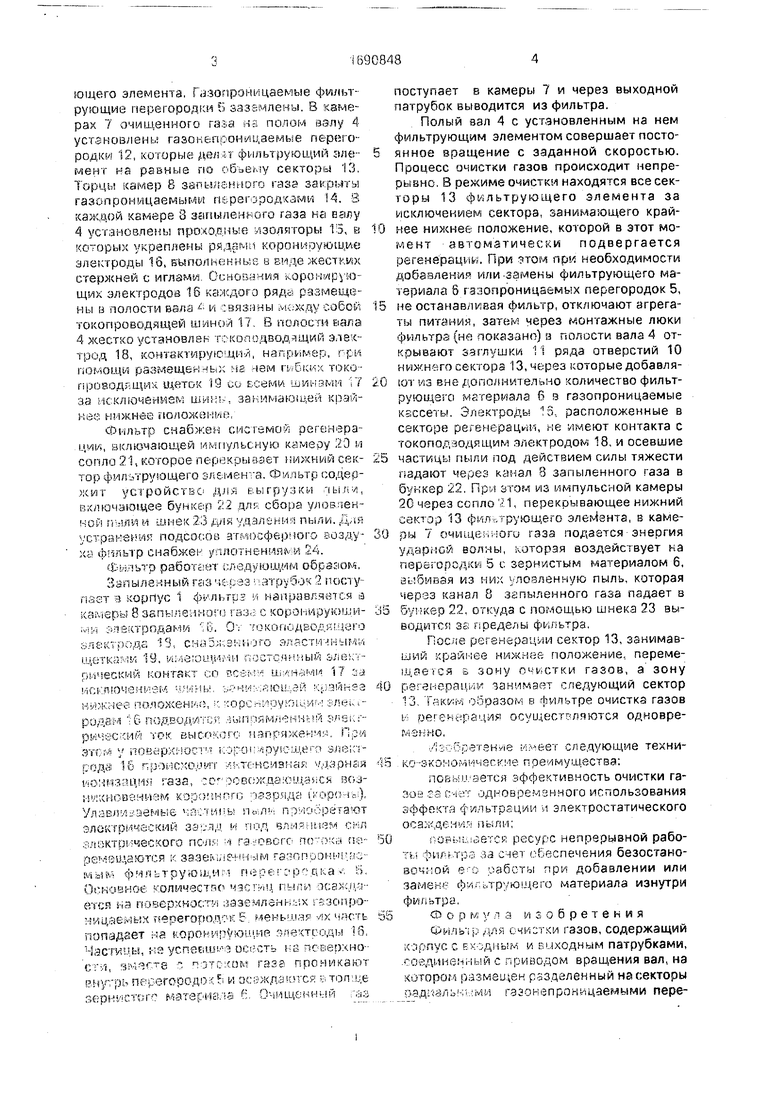

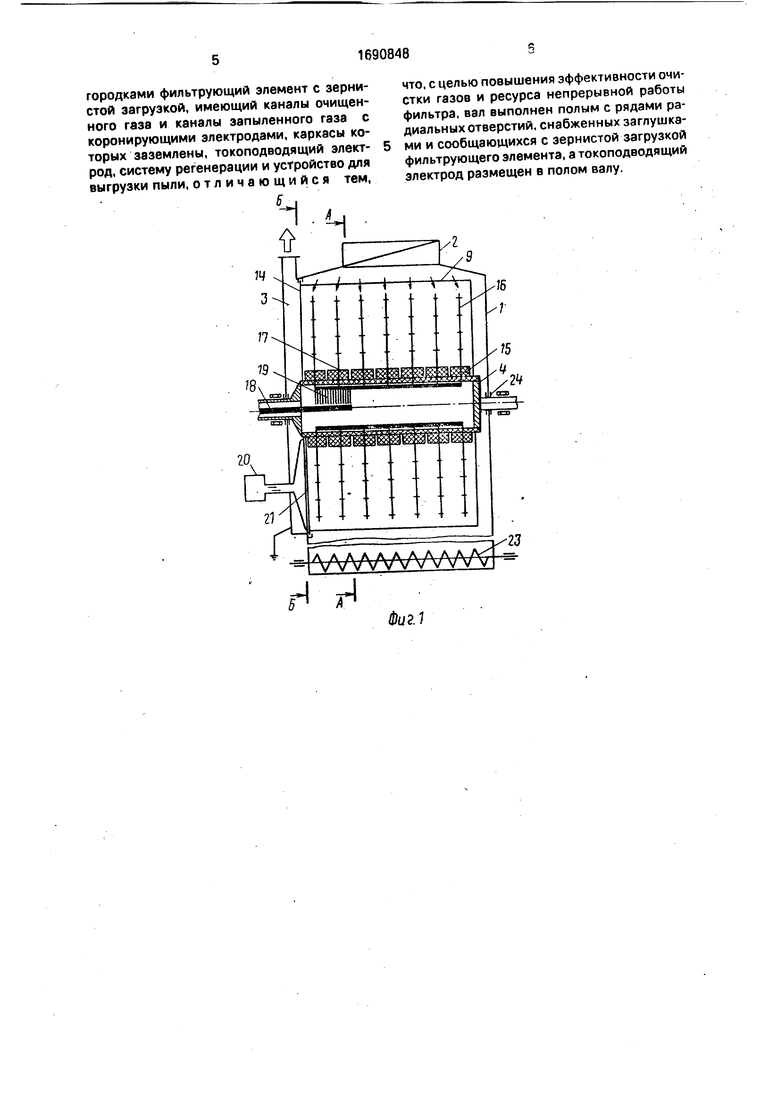

На фиг. 1 изображен фильтр, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2.

Фильтр содержит корпус 1 с входным 2 и выходным 3 патрубками, соединенный с приводом вращения герметичный полый вал 4, на котором размещен фильтрующий элемент, разделенный радиальными газопроницаемыми перегородками 5 с фильтрующим, например, зернистым материалом 6 на камеры очищенного 7 и запыленного 8 газа. Каждая камера 7 очищенного газа сверху закрыта крышкой 9, соединяющей газопроницаемые перегородки 5. Полый вал 4 в местах примыкания к нему фильтрующего зернистого материала 6 газопроницаемых перегородок снабжен отверстиями 10 с заглушками 11, которые расположены рядами и служат для добавления или замены фильтрующего материала 6 в газопроницаемых фильтрующих перегородках 5 изнутри фильтра, т.е. без разборки фильтруО

ю о

00

00

ющего элемента. Газопроницаемые фильтрующие перегородки 5 заземлены, В камерах 7 очищенного газа на полом валу 4 установлены газонепроницаемые перегородки 12, которые делят фильтрующий элемент на равные по объему секторы 13. Торцы камер 8 запыленного газа закрыты газопроницаемыми перегородками 14, В каждой камере 8 запыленного газа на валу 4 установлены проходные изоляторы 15, в которых укреплены рядами коронирующие электроды 16, выполненные в виде жестких стержней с иглами. Основания лоронирую- щих электродов 16 каждого ряда размещены в полости вала 4 и связаны между собой гокопроводящей шиной 17. В полости вала 4 жестко установлен токоподводящий электрод 18, контактирующий, наприг ер, при помощи размещенных на нем гибких токо- проводящих щеток 19 со всеми шииэми 17 за исключением ШУНЫ, занимающей край- Нхзе нижнее положение.

Фильтр снабжен системой регенерации, включающей импульсную камеру 20 и сопло 21, которое перекрывает нижний сектор фильтрующего элемента. Фильтр содержит устройство для выгрузки пыли, включающее бункер 22 для сбора уловленной Р - ли м шнек 23 для удалений пыли. Для устранения подсосов атмосферною воздуха фчпьтр снабжен уплотнениями 24.

р работает следующим образом.

Запыленный газ чеоаз nai рубок 2 поступает а корпус 1 Фильтра и направляется а камеры 8 запыленного газа с коронирующи- ,ч л, ллектродамм Ь. От токоподводя -цего лепгюда 13, снабженного эластичными шеткапм 19, ипзкмцими постоянный электрический контакт со всеми шин-зми 17 за чскшочениег . чнь, занимающей крэйнее нижнее положение, хоротчоую .ииг электродам 10 полводичсг выпрямленный эпекс- рмчес- ий гок высокого напряжения. При это у повврхпостч коронирующего электрода 16 чропсчодит интенсивная ударная можпчцич газа, сопровождающаяся эоз- { кновечяем коронного разряда (короны), Улавливаемые ч э:тииы пыли приобретают электрический заопд и чод влиячием сиг, (лирического пол и газового потока пе- ре.8щаются v заземленным газопроницаемые фильтрующим перегородкам 5, Основное количество частиц пыли осаждается на поверхности заземленных seaonpo- чицаемых перегоролок Б меньшая их часть попадает на коронир юшир электроды 16. Частицы, не успевшие осесть на поверхно- с и, вместе с отоком газа проникают внутрь перегородок 5 и осаждаются в толще зерммггоп материапа 6 Очищенный газ

поступает в камеры 7 и через выходной патрубок выводится из фильтра.

Полый вал 4 с установленным на нем фильтрующим элементом совершает постоянное вращение с заданной скоростью. Процесс очистки газов происходит непрерывно. В режиме очистки находятся все сек- торы 13 фильтрующего элемента за исключением сектора, занимающего край0 нее нижнее положение, которой в этот момент автоматически подвергается регенерации. При этом при необходимости добавления или замены фильтрующего материала 6 газопроницаемых перегородок 5,

5 не останавливая фильтр, отключают агрегаты питания, затем через монтажные люки фильтра (не показано) в полости вала 4 открывают заглушки 11 ряда отверстий 10 нижнего сектора 13, через которые добавля0 ют из вне дополнительно количество фильтрующего материала 6 в газопроницаемые кзссеты. Электроды 16, расположенные в секторе регенерации, не имеют контакта с токоподводящим электродом 18, и осевшие

5 частицы пыли под действием силы тяжести падают через канал 8 запыленного газа в бункер 22. Пр« этом из импульсной камеры 20 через сопло 1, перекрывающее нижний сектор 13 филирующего элемента, в каме0 ры 1 очищв ..:ого газа подается энергия ударной волны, которая воздействует на перегородки 5 с зернистым материалом 6, выбивая из них уловленную пыль, которая через канал 8 запыленного газа падает в

5 бункер 22, откуда с помощью шнека 23 выводится за пределы фильтра.

После регенерации сектор 13, занимавший крайнее нижнее положение переме- щается в зону очистки газов, а зону

0 регенерации занимает следующий сектор 13. Таким образом в фильтре очистка газов v регенерация осуществляются одновременно.

Изобретение имеет следующие техни5 ко-экономические преимущества;

повышается эффективность очистки газов за счет одновременного использования эффекта фильтрации и электростатического осаждения пыли

0 .зется ресурс непрерывной работы фильгрг за счет обеспечения безостановочной его оаботы при добавлении или замене фильтрующего материала изнутри фильтра.

5 Формула изобретения

Фильгр ДЛР очи, газов, содержащий корпусе входным и выходным патрубками, соединенный с приводом вращения вал, на котором размещен разделенный на секторы радиальм ми газонепроницаемыми перегородками фильтрующий элемент с зернистой загрузкой, имеющий каналы очищенного газа и каналы запыленного газа с коронирующими электродами, каркасы которых заземлены, токоподводящий электрод, систему регенерации и устройство для выгрузки пыли, отличающийся тем,

что, с целью повышения эффективности очистки газов и ресурса непрерывной работы фильтра, вал выполнен полым с рядами радиальных отверстий, снабженных эаглушка- ми и сообщающихся с зернистой загрузкой фильтрующего элемента, а токоподводящий электрод размещен в полом валу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газов | 1990 |

|

SU1754214A1 |

| Фильтр для очистки газов | 1984 |

|

SU1189488A1 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1720687A1 |

| Фильтр для очистки газов | 1990 |

|

SU1746869A3 |

| Зернистый фильтр для очистки газов | 1986 |

|

SU1333381A1 |

| Способ очистки запыленного газа и устройство для его осуществления | 1980 |

|

SU921629A1 |

| Устройство для очистки газов | 1985 |

|

SU1319892A1 |

| Электрический пылеуловитель | 1982 |

|

SU1084046A1 |

| Зернистый фильтр | 1978 |

|

SU780865A1 |

| Зернистый фильтр для очистки газов | 1989 |

|

SU1766472A1 |

Изобретение касается очистки газов от пыли и может быть использовано в любой отрасли промышленности. Цель - повышение эффективности очистки газов и ресурса непрерывной работы фильтра. Фильтр содержит корпус 1 с входным 2 и выходным 3 патрубками, соединенный с приводом вращения полый вал (В) 4, на котором размещен фильтрующий элемент, разделенный радиальными газопроницаемыми фильтрующими перегородками (ГФП) с фильтрующим материалом (ФМ) на камеры очищенного и запыленного газа. Каждая камера очищенного газа сверху закрыта крышкой 9, соединяющей ГФП. Полый В 4 в местах примыкания к нему ФМ снабжен отверстиями с заглушками 11 для добавления или замены ФМ в ГФП из полости В 4. ГФП заземлены. В камерах очищенного газа на полом В 4 установлены газонепроницаемые перегородки, которые делят фильтрующий элемент на равные по объему секторы 13. Торцы камер запыленного газа закрыты газонепроницаемыми перегородками 14. В каждой камере запыленного газа на В 4 установлены проходные изоляторы 15, в которых укреплены рядами коронирующие электроды 16, выполненные в виде жестких стержней с иглами. Основания коронирую- щих электродов 16 каждого ряда размещены в полости В 4 и связаны между собой токопроводящей шиной 17. В полости В 4 жестко установлен токоподводящий электрод 18, контактирующий со всеми шинами 17 за исключением шины, расположенной в крайнем нижнем положении. 3 ил.

78

АЛ

И И

1ЛЛЛЛЛЛЛА Л VVVVVVVV УУ

-23

Фиг 7

72

Редактор Н. Федорова

Составитель Н. Годунова Техред М.Моргентал

15

//

фигЗ

Корректор О. Кравцова

| Авторское свидетельство СССР № 1533055, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-15—Публикация

1989-10-23—Подача