Jfc OHlf

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРАНУЛА НАПОЛНИТЕЛЯ ДЛЯ КОМБИНИРОВАННОЙ ЭЛЕКТРООБРАБОТКИ | 1993 |

|

RU2072281C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2333821C1 |

| Способ размерной электрохимической обработки вольфрама и сплавов на его основе | 1981 |

|

SU1018839A1 |

| Способ изготовления и шаблон для электрохимического получения углублений в пазах охлаждающего канала детали | 2018 |

|

RU2699471C1 |

| СПОСОБ АНОДНО-ДИНАМИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛИ ИЗ ТОКОПРОВОДЯЩЕГО МАТЕРИАЛА | 2009 |

|

RU2411111C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2005 |

|

RU2301134C2 |

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ В ЭЛЕКТРОЛИТЕ | 1997 |

|

RU2104338C1 |

| Способ размерной электроэрозионно-химической обработки | 1981 |

|

SU1013183A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2456138C1 |

СПОСОБ РАЗМЕРН(Й ЭЛЕКТРОХИШЧЕСКОЙ ОБРАБОТКИ, при котором в межэлектродный промежуток подают рабочую среду в виде электролита с то- копроводящим наполнителем при подаче на электроды технологического напряжения , отличающийся тем, что, с целью устранения токсич-. ных выделений и повышения гранул наполнителя, в качестве последнего используют оксидно-карбидную минера- локерамику на базе AljO, включающую следующие компоненты, мас.%: Tic2G-30 Со1,3-1,5 при соотношении твёрдой и жидкой фаз в интервале от.1:1,5 до 1:4.

30

20

л/

10

го

«

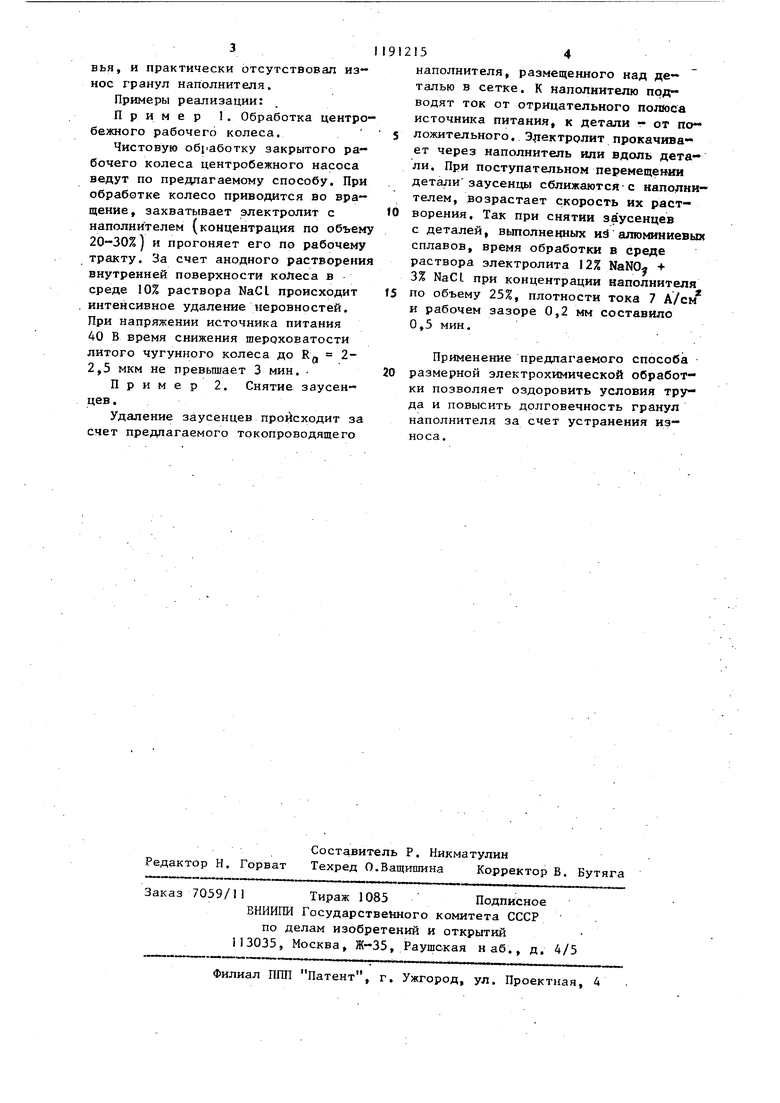

А% Изобретение относится к электрофи зическим и электрохимическим методам обработки,и, в частности, к электрохимической обработке деталей в элект ролите с наполнителем. Целью изобретения является устранение токсичных выделений и повьпцение ресурса гранул наполнителя за счет использования в качестве наполнителя рабочей среды оксидно-карбидной минералокерамики на базе AlyO, включающей следующие компоненты, мас.%: Tic20-30 Со 1,3-1,5 при соотношении твердой и жидкой фазы от 1 : 1 ,5 до 1 : 4 , На чертеже представлены кривые зависимости влияния концентрации наполнителя у на удельную проводимость Х-. Наполнитель выполнен из оксидно-карбидной минералокерамики на базе А при содержании компонентов: кривая 1-20% Tie + 1,5% Со; кривая 2-30% Tic + 1,5% Со. Размер гранул наполнителя - 06 мм. Электролит - 14% NaCl. В качестве наполнителя молсно применять гранулы любой формы, но предпочтител1Л1ее шары или эллипсоиды

вращения. ,аямеры гранул наполнителя В.1бирают из расчета прохождения их в зазоре по пути к месту обработки. Желательно иметь их размеры в диапазоне 0,6-0,8 величины зазора, но не менее 5 мм, так как при меньших размерах токопроводящие грапулы ведут себя аналогично диэлектрическим.

Удельная электрическая проводимость сре.цы с использованием наполнителя, изготовленного из оксидно-кар- бидной мимералокерамики, изменяется в достаточно широком диапазоне, что вызвано процентным составом компонентов и условиями горячего прессоваНИН гранул. При содержащий TiC в гранулах менее 20+2 вес.%. электрическая проводимость такой керамики нестабильна, вплоть до полной потери электропроводности из-за значительного влияния .,. При прессовании керамики, содержащей более 30 вес.% TiC вследствие возникающих рассогласований, гранулы получаются с различной ориентацией зерен, что вызывает неоди наковую проводимость в разных направлениях и не дает использовать их как токопроводящие частицы.

Предложенный способ опробован при размерной электрохимической обработке корпуса компрессора ГТД, изготовленного из конструкционной стали 40,. В качестве наполнителя в электролите (14% NaCl) использовались гранулы, выполненные из оксидно-карбидной ми- нералокерамики в виде сферических поверхностей 0 6 мм, при концентра- ции по объему 20%..

Режимы обработки: расстояние между местом подвода напряжения к наполнителю и обрабатываемой поверхности 30 мм; рабочее напряжение 45 В; время обработки 180 с.

При обработке не отмечалось токсичных выделений, вредных для здороНаличие токопроводящего наполнителя из оксидно-карбидной минералокера- МИКИ, содержащей 20-30 вес,% TiC, способствует повышению удельной проводимости рабочей среды, причем с ростом концентрации наполнителя / растет и удельная электрическая проводимость Х кривые 1 и 2). При концентрации наполнителя свыше 40-45% наблюдается закупоривание межэлектродного /промежутка, ведущее к возникновению коротких замыканий и значительному износу оборудования. Оптимальной, с точки зрения гидродинамики, являет.ся концентрация наполнителя в диапазоне 20-40%. При этом обеспечивается равномерное распределение гранул по объему электролита, что дает возможность подавать наполнитель в труднодоступные места. Напряжение на электродах выбирается из экспериментов в зависимости от расстояния до места обработки, состава электролита, материала и формы наполнителя. Для электролита на базе оксидно-карбидной минералокерамики в среде хлористого натрия рабочее напряжение выбирается согласно таблице.

3

вья, и практически отсутствовал износ гранул наполнителя.

Примеры реализации: .

Пример 1. Обработка центробежного рабочего колеса.

Чистовую обработку закрытого рабочего колеса центробежного насоса ведут по предлагаемому способу. При обработке колесо приводится во вращение, захватывает электролит с наполнителем (концентрация по объему 20-30%) и прогоняет его по рабочему тракту. За счет анодного растворения внутренней поверхности колеса в среде 10% раствора NaCl происходит интенсивное удаление неровностей. При напряжении источника питания 40 В время снижения шероховатости литого чугунного колеса до Кд 22,5 мкм не превышает 3 мин. .

Пример 2. Снятие заусенцев.

Удаление заусенцев происходит за счет предлагаемого токопроводящего

912154

наполнителя, размещенного над де талью в сетке. К наполнителю подводят ток от отрицательного полюса источника питания, к детали т от по

5 ложительного. Электролит прокачива ет через наполнитель или вдоль детали. При поступательном перемеще1ши детализаусенцы сближаются с наполнителем, возрастает скорость их растворения. Так при снятии заусенцев

с деталей, выполненных иё алюминиевых сплавов, время обработки в среде раствора электролита 12% NaNO 3% NaCl при концентрации наполнителя 15 по объему 25%, плотности тока 7 А/см и рабочем зазоре 0,2 мм составило 0,5 мин..

Применение предлагаемого способа 20 размерной электрохимической обработки позволяет оздоровить условия труда и повысить долговечность гранул наполнителя за счет устранения износа.

| Вопросы физики формообразования и фазовых превращений, Калинин, КРУ, 1979, с | |||

| Аппарат для электрической передачи изображений без проводов | 1920 |

|

SU144A1 |

Авторы

Даты

1985-11-15—Публикация

1983-07-29—Подача