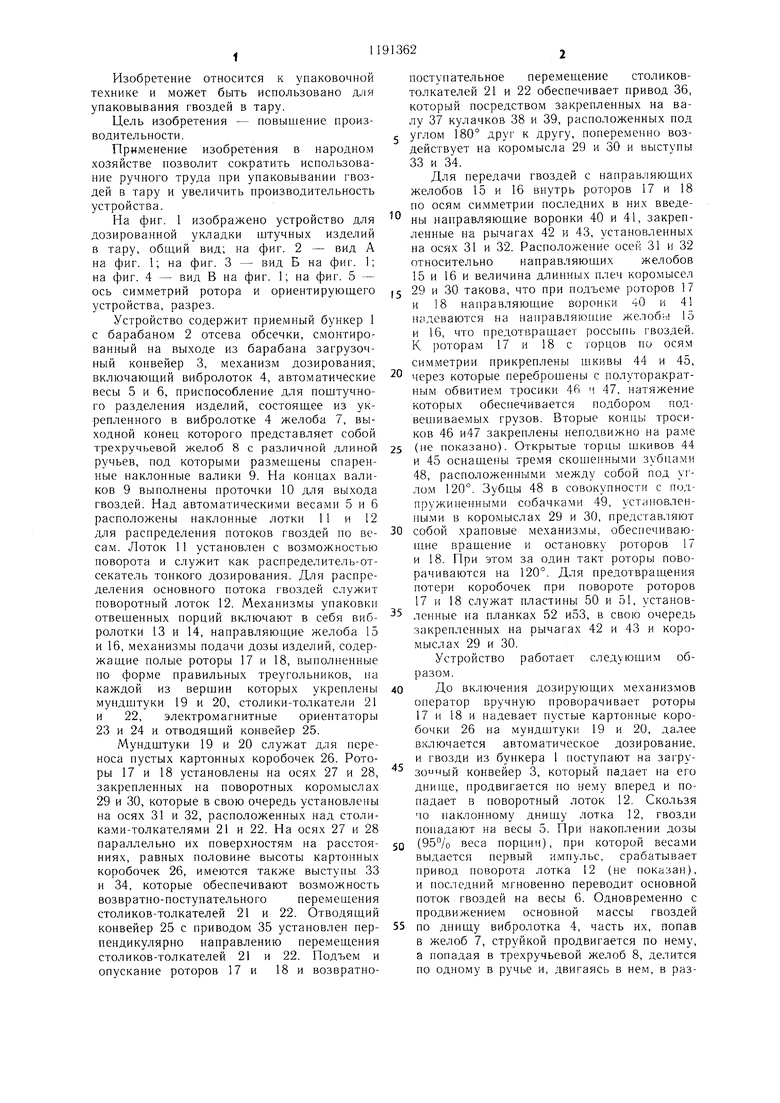

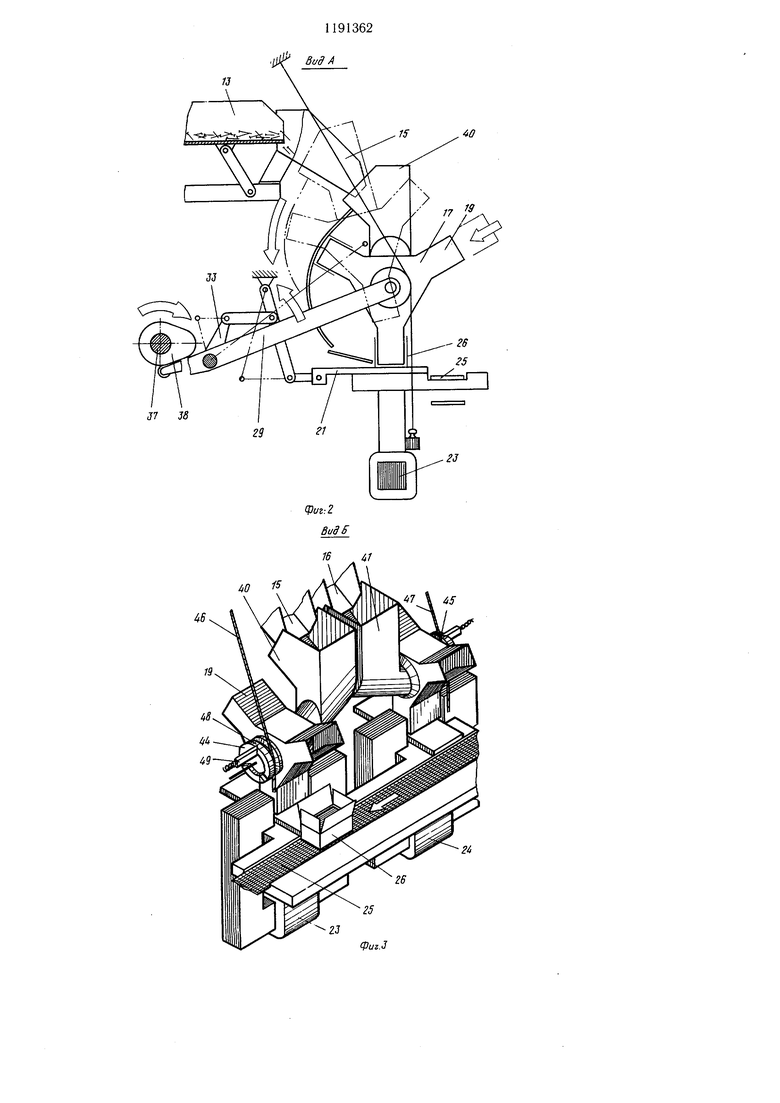

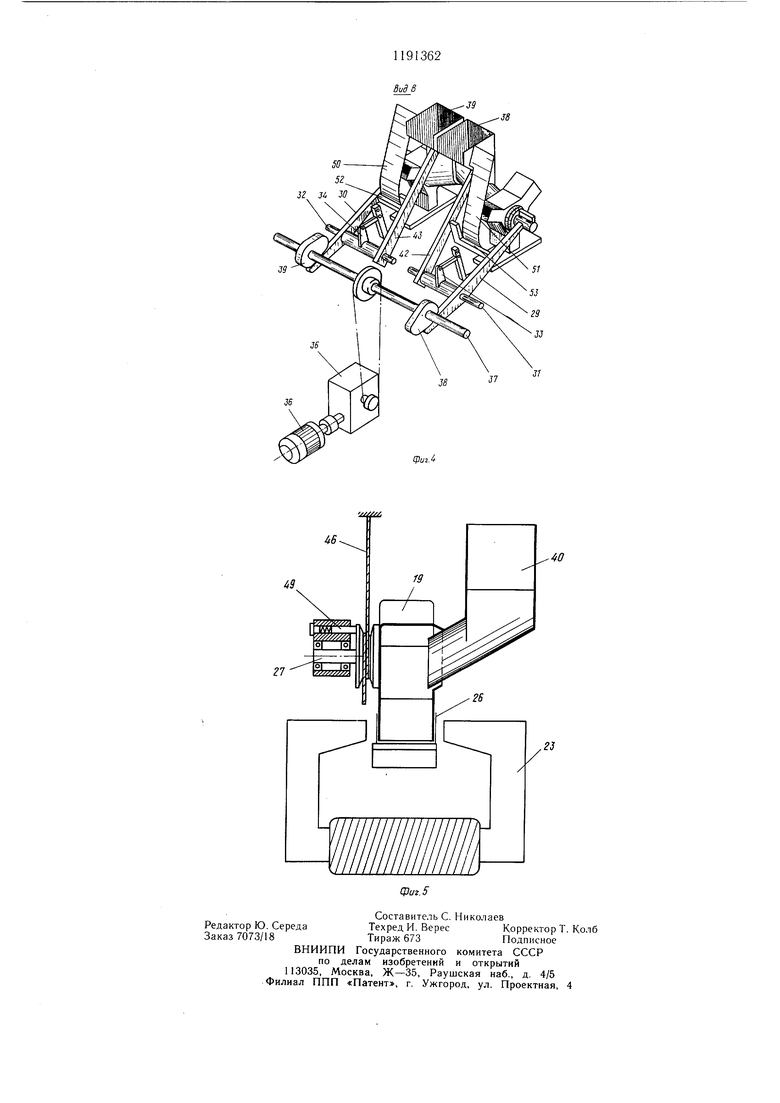

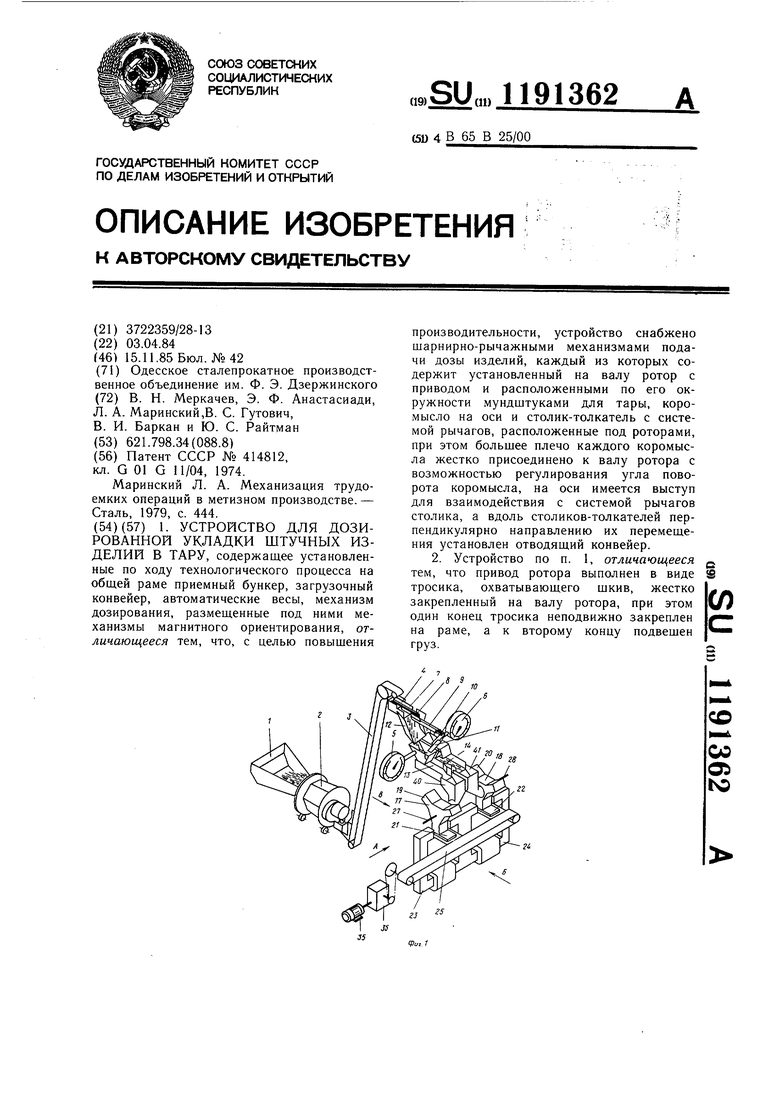

Изобретение относится к упаковочной технике и может быть использовано для упаковывания гвоздей в тару. Цель изобретения - повышение производительности. Применение изобретения в народном хозяйстве позволит сократить использование ручного труда при упаковывании гвоздей в тару и увеличить производительность устройства. На фиг. 1 изображено устройство для дозированной укладки штучных изделий в тару, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - вид В на фиг. 1; на фиг. 5 - ось симметрии ротора и ориентирующего устройства, разрез. Устройство содержит приемный бункер 1 с барабаном 2 отсева обсечки, смонтированный на выходе из барабана загрузочный конвейер 3, механизм дозирования, включающий вибролоток 4, автоматические весы 5 и 6, приспособление для поштучного разделения изделий, состоящее из укрепленного в вибролотке 4 желоба 7, выходной конец которого представляет собой трехручьевой желоб 8 с различной длиной ручьев, под которыми размещены спаренные наклонные валики 9. На концах валиков 9 выполнены проточки 10 для выхода гвоздей. Над автоматическими весами 5 и 6 расположены наклонные лотки 11 и 12 для распределения потоков гвоздей по весам. Лоток 11 установлен с возможностью поворота и служит как распределитель-отсекатель тонкого дозирования. Для распределения основного потока гвоздей служит поворотный лоток 12. Механизмы упаковки отвешенных порций включают в себя вибролотки 13 и 14, направляющие желоба 15 и 16, механизмы подачи дозы изделий, содержаи ие полые роторы 17 и 18, выполненные по форме правильных треугольников, на каждой из вершин которых укреплены мундштуки 19 и 20, столики-толкатели 21 и 22, электромагнитные ориентаторы 23 и 24 и отводящий конвейер 25. Мундштуки 19 и 20 служат для переноса пустых картонных коробочек 26. Роторы 17 и 18 установлены на осях 27 и 28, закрепленных на поворотных коромыслах 29 и 30, которые в свою очередь установлены на осях 31 и 32, расположенных над столиками-толкателями 21 и 22. На осях 27 и 28 параллельно их поверхностям на расстояниях, равных половине высоты картонных коробочек 26, имеются также выступы 33 и 34, которые обеспечивают возможность возвратно-поступательного перемещения столиков-толкателей 21 и 22. Отводящий конвейер 25 с приводом 35 установлен перпендикулярно направлению перемещения столиков-толкателей 21 и 22. Подъем и опускание роторов 17 и 18 и возвратно122 поступательное перемещение столиковтолкателей 21 и 22 обеспечивает привод 36, который посредством закрепленных на валу 37 кулачков 38 и 39, расположенных под углом 180° друг к другу, попеременно воздействует на коромысла 29 и 30 и выступы 33 и 34. Для передачи гвоздей с направляющих желобов 15 и 16 внутрь роторов 17 и 18 по осям симметрии последних в них введены направляющие воронки 40 и 41, закрепленные на рычагах 42 и 43, установленных на осях 31 и 32. Расположение осей 31 и 32 относительно направляющих желобов 15 и 16 и величина длинных плеч коромысел 29 и 30 такова, что при подъеме роторов 17 и 18 направляющие воронки 40 и 41 надеваются на направляющие желобы 15 и 16, что предотвращает россыпь гвоздей. К роторам 17 и 18 с торцов по осям симметрии прикреплены шкивы 44 и 45, через которые переброшены с полуторакратным обвитием тросики 46 ч 47, натяжение которых обес 1ечивается подбором подвешиваемых грузов. Вторые концы тросиков 46 и47 закреплены неподвижно на раме (не показано). Открытые торцы шкивов 44 и 45 оснащены тремя скошенными зубцами 48, расположенными между собой под углом 120°. Зубцы 48 в совокупности с подпружиненными собачками 49, установлениыми в коромыслах 29 и 30, представляют собой xpanoBtjie механизмы, обеспечивающие вращение и остановку роторов 17 и 18. При этом за один такт роторы поворачиваются на 120°. Для предотвращения потери коробочек при повороте роторов 17 и 18 служат пластины 50 и 51, установленные на планках 52 и53, в свою очередь закрепленных на рычагах 42 и 43 и коромыслах 29 и 30. Устройство работает следу ющи.м образом. До включения дозирующих механизмов оператор вручную проворачивает роторы 17 и 18 и надевает пустые картонные коробочки 26 на мундштуки 19 и 20, далее включается автоматическое дозирование, и гвозди из бункера 1 поступают на 3ai-pyзонный конвейер 3, который падает на его днище, продвигается но нему вперед и попадает в поворотный лоток 12. Скользя чо наклонному днищу лотка 12, гвозди попадают на весы 5. При накоплении дозы (95/о веса порции), при которой весами выдается первый импульс, срабатывает привод поворота лотка 12 (не показан), и последний мгновенно переводит основной поток гвоздей на весы 6. Одновременно с продвижением основной массы гвоздей по днищу вибролотка 4, часть их, попав в желоб 7, струйкой продвигается по нему, а попадая в трехручьевой желоб 8, делится по одному в ручье и, двигаясь в не.м, в различные моменты времени, благодаря различной длине ручьев, попадает в щель между наклонными валиками 9, вращающимися навстречу гвоздям, для их продвижения в вертикальном положении. В месте проточек 10 из валиков 9 гвозди проваливаются по одному и попадают на лоток 11. Скользя по наклонному днищу лотка 11, гвозди по одному попадают в весы 5. При накоплении в них веса порции следует команда на привод поворота (не показан) лотка 11, который, поворачиваясь, направляет поток тонкого дозирования в весы 6, где в это время осуществляется грубое дозирование. Весы 5 разгружаются в вибролоток 13, откуда порция гвоздей по направляющему желобу 15 и воронке 40 сквозь полый ротор 17 и мундщтук 19 поступает в картонную коробочку 26, стоящую на столике 21 в межполюсном пространстве электромагнитного ориентатора 23, где гвозди, ориентируясь параллельно силовым линиям магнитного поля, заполняют картонную коробочку. После выгрузки гвоздей весы 5 закрываются и готовы для приема следующей порции гвоздей. При накоплении в весах 6 дозы, сответствующей 95% веса порции, вновь срабатывает привод лотка 12, и последний перебрасывает основной поток изделий в весы 5. При накоплении в весах 6 веса порции следует команда на привод лотка 11, который поворачивается и переводит поток тонкого дозирования в весы 5, а весы 6 разгружаются в вибролоток 14, из которого порция гвоздей по направляющему желобу 16 и воронке 41 сквозь полый ротор 18 и мундщтук 20 поступает в картонную коробочку, стоящую на столике 22 в межполюсном пространстве электромагнитного ориентатора 24.

При накоплении в весах 5 весовой дозы гвоздей, соответствующей 100% порции, одновременно с командой на переброс потока тонкого дозирования на весы 6 следует команда на включение привода 36, осуществляющего поворот вала 37 на 180° При повороте вала 37 на 90° кулачок 39 поворачивает коромысло 30 на оси 32, плечо коромысла 30 с установленным на нем ротором 18 поднимается, однако ротор 18, удерживаемый храповым механизмом, не 5 проворачивается, а «слабина, образующая на тросике 47, выбирается подвещенным к нему грузом. Вместе с коромыслом 30 поворачивается и ось 32 с выступом 34, который посредством системы рычагов вытягивает столик 22 из-под коробочки, стоящей на нем в межполюсном пространстве электромагнитного ориентатора 24. При последующем вращении вала 37 на 90° кулачок 39 позволяет ротору опускаться вниз под действием собственного веса, поворачивая коромысло 30 и выступ 32. При этом столик 22 выталкивает картонную коробочку из ориентатора 24 на отводящий конвейер 25. При движении вниз ротора 18 он начинает проворачиваться в подшипниказ на оси 28, так как щкив 45 обвит закрепленным на раме тросиком 47, второй конец которого оттянут грузом. Величина опускания мундщтука 20 соответствует его повороту на угол, несколько превыщающий 120°, фиксация ротора 18 производится

5 храповым механизмом при повороте на угол 120°. При каждом повороте вала 37 на 180° конечный выключатель (не показан) выключает привод 36. Оператор надевает пустую коробочку, на свободный мундщтук 20 ротора 18, а в межполюсном пространстве электромагнитного ориентатора 24 появляется коробочка, подготовленная для приема гвоздей из весов 6. При накоплении в весах 6 весовой дозы гвоздей, соответствующей 100% порции, одновременно с командой на переброс потока тонкого

дозирования на весы 5 следует вновь команда на включение привода 36. Вал 37 вновь поворачивается на 180°, но теперь уже осуществляется подъем ротора 17, вытягивание столика 21 из-под коробочки,

стоящей в ориентаторе 23, опускание с проворотом ротора 17 и сталкивание коробочки на отводящий конвейер 25. Оператор вновь надевает пустую коробочку на освободивщийся мундщтук 19 ротора 17. Далее цикл повторяется.

23

0

2it

(pui.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дозированного упаковывания штучных изделий | 1985 |

|

SU1324938A1 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

| Устройство для упаковки штучных изделий в тару | 1977 |

|

SU737303A1 |

| ЛИНИЯ для РАЗДЕЛКИ КРАБОВ НА КОНСЕРВЫ | 1973 |

|

SU368844A1 |

| Устройство для сортировки мелкой рыбы по качеству | 1982 |

|

SU1122289A1 |

| Устройство для упаковки в тару штучных изделий из ферромагнетиков | 1982 |

|

SU1050974A1 |

| Устройство для сортировки мелкой рыбы по качеству | 1985 |

|

SU1324618A2 |

| УСТАНОВКА ДЛЯ ДОЗИРОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 1992 |

|

RU2031823C1 |

| Устройство для дозирования штучных изделий | 1987 |

|

SU1493546A1 |

| Многопозиционный автомат | 1983 |

|

SU1202778A1 |

1. УСТРОЙСТВО ДЛЯ ДОЗИРОВАННОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ, содержащее установленные по ходу технологического процесса на общей раме приемный бункер, загрузочный конвейер, автоматические весы, механизм дозирования, размещенные под ними механизмы магнитного ориентирования, отличающееся тем, что, с целью повышения производительности, устройство снабжено шарнирно-рычажными механизмами подачи дозы изделий, каждый из которых содержит установленный на валу ротор с приводом и расположенными по его окружности мундщтуками для тары, коромысло на оси и столик-толкатель с системой рычагов, расположенные под роторами, при этом большее плечо каждого коромысла жестко присоединено к валу ротора с возможностью регулирования угла поворота коромысла, на оси имеется выступ для взаимодействия с системой рычагов столика, а вдоль столиков-толкателей перпендикулярно направлению их перемещения установлен отводящий конвейер. 2. Устройство по п. 1, отличающееся тем, что привод ротора выполнен в виде S тросика, охватывающего щкив, жестко (Л закрепленный на валу ротора, при этом один конец тросика неподвижно закреплен на раме, а к второму концу подвещен груз.

| 1968 |

|

SU414812A3 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Маринский Л | |||

| А | |||

| Механизация трудоемких операций в метизном производстве | |||

| - Сталь, 1979, с | |||

| Фрикционная муфта с переменною скоростью вращения | 1920 |

|

SU444A1 |

Авторы

Даты

1985-11-15—Публикация

1984-04-03—Подача