со

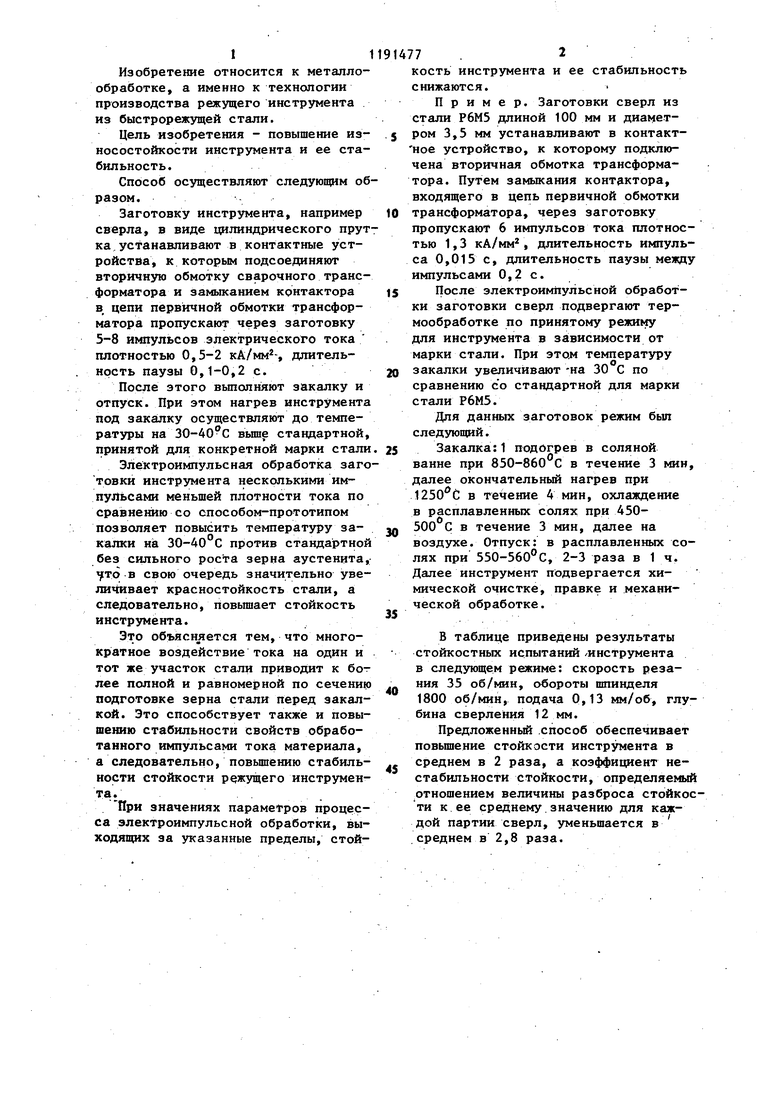

S 1 Изобретение относится к металлообработке, а именно к технологии производства режущего инструмента из быстрорежзтдей стали. Цель изобретения - повышение износостойкости инструмента и ее стабильность. Способ осуществляют следующим об разом. Заготовку инструмента, например сверла, в виде цилиндрического прут ка устанавливают в контактные устройства, к которым подсоединяют вторичную обмотку сварочного трансформатора и замыканием контактора в цепи первичной обмотки трансформатора пропускают через заготовку 5-8 импульсов злектрического тока плотностью 0,5-2 кА/мм -, длительность паузы 0,1-0,2 с. После этого вьшолняют закалку и отпуск. При этом нагрев инструмента под закалку осуществляют до температуры на 30-40 С вьше стандартной, принятой для конкретной марки стали Электроимпульсная обработка заго товки инструмента несколькими импуЛьсами меньшей плотности тока по сравне1шю со способом-прототипом позволяет повысить температуру закалки на ЗО-АО С против стандартной без сильного роста зерна аустенита, утс в свою очередь значительно увеличивает красностойкость стали, а следовательно, повышает стойкость инструмента. Это объясняется тем, что многократное воздействие тока на один и тот же участок стали приводит к бот лее полной и равномерной по сечению подготовке зерна стали перед закалкой. Это способствует также и повышению стабильности свойств обработанного импульсами тока материала, а следовательно, повьшгению стабильности стойкости режущего инструмента. При значениях параметров процесса электроимпульсной обработки, выходящих за указанные пределы, стой7 .2 кость инструмента и ее стабильность снижаются. Пример. Заготовки сверл из стали Р6М5 длиной 100 мм и диаметром 3,5 мм устанавливают в контактное устройство, к которому подключена вторичная обмотка трансформатора. Путем замыкания контактора, входящего в цепь первичной обмотки трансформатора, через заготовку пропускают 6 импульсов тока плотностью 1,3 кА/мм, длительность импульса 0,015 с, длительность паузы между импульсами 0,2 с. После электроимпульсной обработки заготовки сверл подвергают термообработке по принятому режиму для инструмента в зависимости от марки стали. При этом температуру закалки увеличивают -на 30 С по сравнению со стандартной для марки стали Р6М5. Для данных заготовок режим был следующий. Закалка:1 подогрев в соляной ванне при 850-860 С в течение 3 мин, далее окончательный нагрев при 1250 С в течение 4 мин, охлаждение в расплавленных солях при 450500 С в течение 3 мин, далее на воздухе. Отпуск: в расплавленных солях при 550-560°С, 2-3 раза в 1 ч. Далее инструмент подвергается химической очистке, правке и механической обработке. В таблице приведены результаты стойкостных испытаний/инструмента в следующем режиме: скорость резания 35 об/мин, обороты шпинделя 1800 об/мин, подача 0,13 мм/об, глубина сверления 12 мм. Предложенньй .способ обеспечивает повьш1ение стойкости инструмента в среднем в 2 раза, а коэффициент нестабильности стойкости, определяемый отношением величины разброса стойкости к ее среднему.значению для каждой партии сверл, уменьшается в среднем в 2,8 раза.

3,5

Прототип

12 to.-1230

0,015

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1980 |

|

SU933745A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1982 |

|

SU1025739A2 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1989 |

|

SU1765211A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2009272C1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| СПОСОБ ОБРАБОТКИ ПЛАСТИН РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ ТВЕРДЫХ СПЛАВОВ | 1992 |

|

RU2041025C1 |

| Способ обработки режущего инструмента | 1991 |

|

SU1806209A3 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Способ изготовления инструмента из быстрорежущей стали | 1982 |

|

SU1186661A1 |

СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖЗТЦЕЙ СТАЛИ, включающий электроимпульсную обработку, нагрев под закалку, закалку,и отпуск, отличающийся тем, что, с целью повышения износостойкости инструмента и ее стабильности, при электроимпульсной обработке пропускают через инструмент 5-8 импульсов тока плотностью 0,5-2,0 кА/мм, длительностью импульсов 0,01-0,02 с, длительностью пауз 0,1-0,2 с, при этом нагрев под закалку осуществляют до температуры на 30-40 С вьпие принятой.

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1980 |

|

SU933745A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-15—Публикация

1983-12-12—Подача