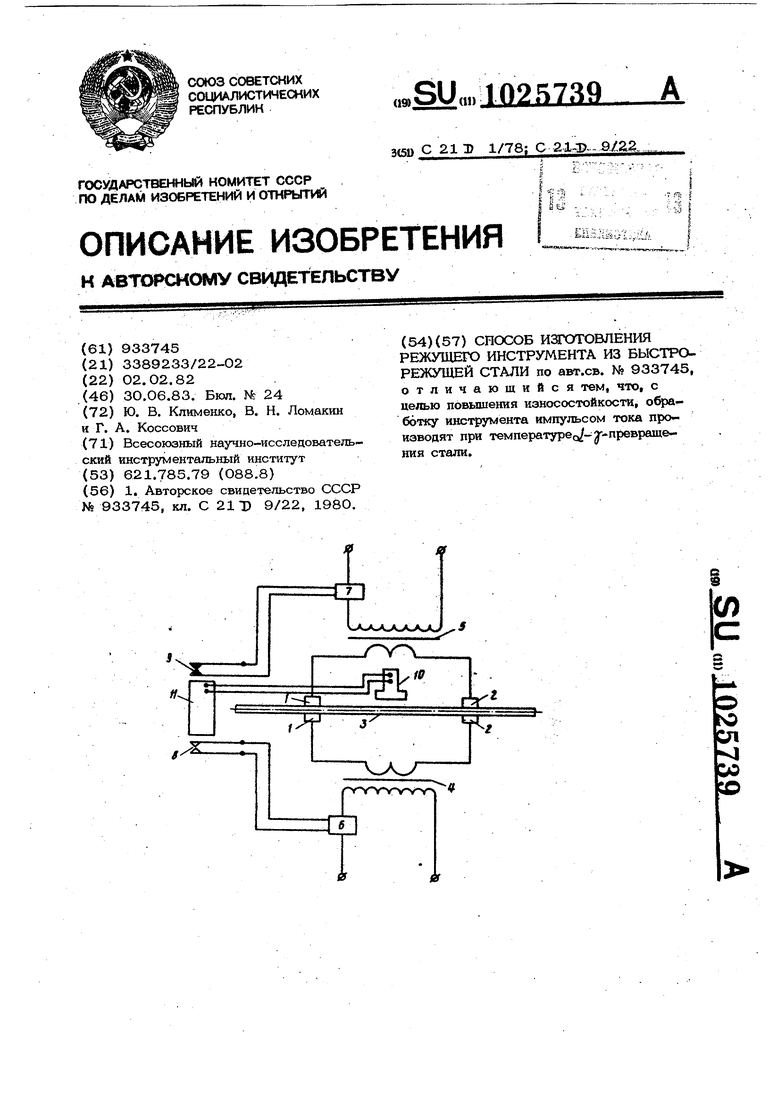

Изобретение относится к технологии производства режушего инструмента, например сверл, метчиков и др. По основному авт.св. № 9S3745 известен способ изготовления режущего инструмента из быстрорежущей стали, включающий в себя обработку инструмента импульсом электрического тока плотностью 2,О-5,О кА/мм и длительность О,О1-0,02с и последующую механическу и термическую обработку его. f Известный способ обеспечивает повыщение стойкости режущего инструмента за счет повьпиения легиррванности твердого раствора без увеличения размеров его зерна. Это достигается тем, что инструмент обрабатьгаают импульсом электрического тока, при этом происходит диффузионное растворение карбидов в твердом растворе, т.е. повышение его легированности без увеличения размеров его зерна, ведущее к снижению механической прочности инструмента Недостаток данного способа состоит в том, что стойкость режущего инструмента ограничена степенью растворения карбидов в импульсном режиме обработки. , Цель изобретения - повьЯление износостойкости инструмента. Поставленная цель достигается тем, что согласно способу изготовления режущего инструмента из быстрорежущей стали инструмент обрабатывают импульсом тока при температуре oi.-J превращения стали. На чертеже изображена принципиальная схема устройства, поясняющая предлагаемый способ. Заготовку для инструмента из быстро режущей стали подвергают нагреву элект р 1ческим током до температуры аллотроп HorocaL-j перехода, завис5щей от конкрет ной марки стали, затем в момент этого перехода производят ее обработку импульсом электрического тока плотностью 2,0 - 5,0 кА/мм и длительностью 0,01 - 0,02 с, после чего заготовку подвергают закалке, отпуску и механиче кой обработке по режиму, оптимальному для конкретной марки стали ивида инструмента. Повыщение качества инструмента, изготавливаемого предлагаемым способом, достигается за счет более высокой степени легированности твердого раствора стали, что является следствием более интенсивного растворения карбидов при обработке заготовок импульсами тока в момент аллотропного перехода. При этом вследствие сравнительно низкой температуры перехода роста зёрна не наблюдается. Способ осуществляют следующим образом. Нагрев заготовки до температуры аллотропного dL-f перехода и обработку ее импульсами электр11ческого тока в момент указанного перехода осуществляют посредством устройства. Устройство состоит из электроконтакт- ных зажимов 1 и 2, в которые устанавливают заготовку 3 инструмента (сверла, метчика и .) из быстрорежущей стали, трансформаторов 4 и 5 соответственно для образования импульса тока определенной плотности и для нагрева заготовки до температуры oi-J перехода,контакторов 6 и 7 включения трансформаторов 4 и 5 . с управляющими контактами 8 и 9, оптического пирометра 10 и регулятора , 11 времени включения контакторов 6 и 7, Цилиндрическую заготовку 3 сверл диаметром 2,65 мм из быстрорежущей стали Р6К5; устанавливают в электроконтактных зажимах 1 и 2, регулятором 11 времени замыкают контакты 9 в цепи контактора 1, вследствие чего сетевая обмотка трансформатора 5 включается ., в электрическую силовую сеть, а заготовка 3 начинает нагреваться вторичным током трансформатора 5. При этом часть вторичного тока трансформатора 5 течет и по вторичной обмотке трансформатора 4, первичная обмотка которого в это время разомкнута контактором 6. Таким образом, трансформатор 5 дополнительно нагружен мсшшостью, равной мощности холостого хода трансформатора 4. По достижении заготовкой 3 температуры 820 - 830 С, равной температуре-аллотропного с/- перехода для быстрорежущей стали Р6Ач5 , что контролируется оптическим пирометром 10, от сигнала последнего срабатывает регулятор 11 времени, который размыкает контакты 9 и замыкает контакты 8. В результате этого отключается от питающей сети трансформатор 5 (нагрев заготовки прекращается), а трансфорцатор 4 включается в сеть на время 6,02 с, равное требуемой длительности импульса тока плотностью 4 кА/мм , по истечении которого регулятор 11 времени размыкает контакты 8, т.е. отключает через

контактор 6 трансформатор 4 от электрической сети.

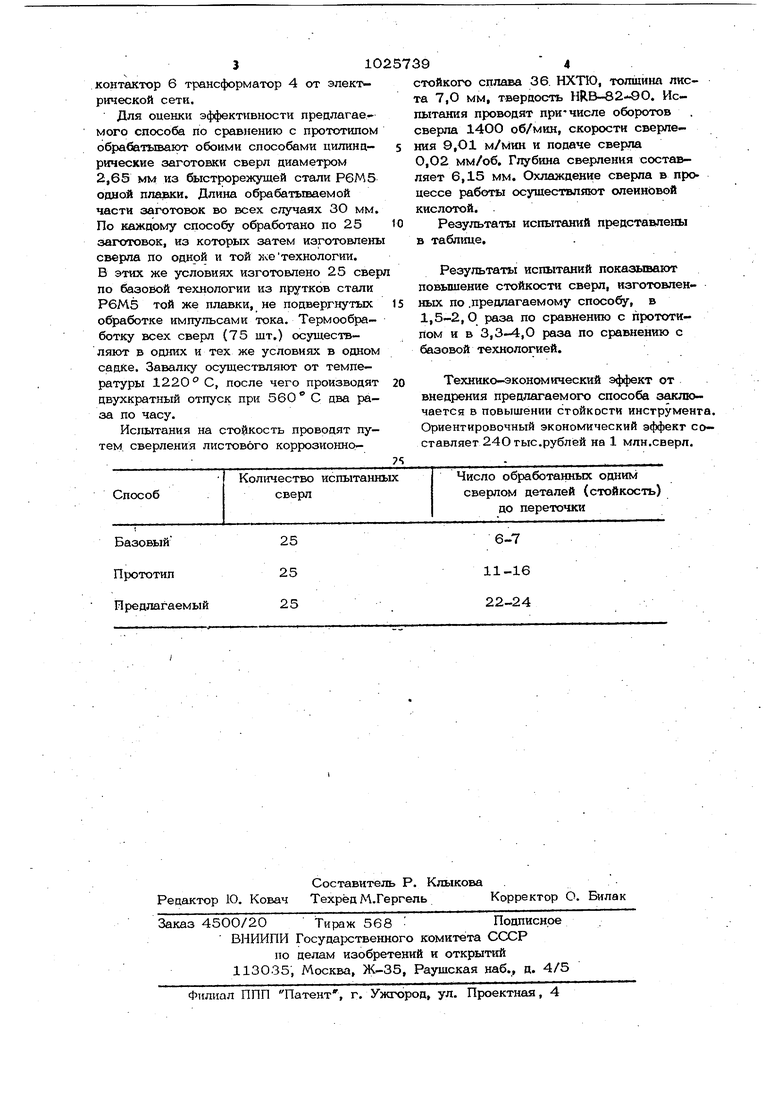

Для оценки эффективности предлагаемого способа по сравнению с прототипом обрабатыважрт обоими способами цилинцрические заготовки сверл диаметром 2,65 мм из быст{юрежущей стали Р6М5 одной плавки. Длина обрабатываемой части заготовок во всех случаях ЗО мм. По каждому способу обработано по 25 заготовок, из которых затем изготовлены сверла по одной и той жетехнологии. В этих же условиях изготовлено 25 свер по базовой технологии из прутков стали Р6М5 той же плавки, не подвергнутых обработке импульсами тока. Термообработку всех сверл (75 шт.) осуществляют в одних и тех же условиях в одном садКе. Завалку осуществляют от температуры 1220° С, после чего производят двухкратный отпуск при 560° С два раза по часу.

Испытания на стойкость проводят путем, сверления листового коррозионностойкого сплава 36. НХТЮ, толщина листа 7,0 мм, твердость HRB-82--OO. Испытания проводят при-числе оборотов сверла 1400 об/мин, скорости сверления 9,О1 м/мин и подаче сверла 0,02 мм/об. Глубина све.рления составляет 6,15 мм. Охлаждение сверла в процессе работы осуществляют олеиновой кислотой.

Результаты испытаний представлены в таблице.

Результаты испытаний показывают повыщение стойкости сверл, изготовленных по .предлагаемому спосо, в 1,5-2,0 раза по сравнению с прототипом и в 3,3-4,0 раза по сравнению с базовой технологией.

Технико-экономический эффект от внедрения предлагаемого способа заключается в повышении стойкости инструмента. Ориентировочный экономический эффект составляет 24О гыс.рублей на 1 млн.сверл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущего инструмента из быстрорежущей стали | 1989 |

|

SU1765211A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1980 |

|

SU933745A1 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ упрочнения инструмента из быстрорежущей стали | 1983 |

|

SU1191477A1 |

| Способ термомеханической обработки быстрорежущей стали | 1978 |

|

SU876747A2 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| Способ обработки режущего инструмента | 1991 |

|

SU1806209A3 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| Способ термомеханической обработки быстрорежущих сталей | 1977 |

|

SU729259A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОь. РЕЖУЩЕЙ СТАЛИ по авт.св. № 933745, отличающийся тем, что, с целью повышения износостойкости, о эаботку инструмента импульсом тока производят при температуре /-г-превращения стгши. v i

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

Авторы

Даты

1983-06-30—Публикация

1982-02-02—Подача