Изобретение относится к технологии производства режущего инструмента из быстрорежущей стали.

Известен способ изготовления режущего инструмента, включающий механическую обработку инстр5плента 11 .

Наиболее близким к предлагаемому по технической сути и достигаемсялу результату является способ изготовления режущего инструмента, также включающий механическую и термическую обработку 2.

Недостатком известных способов является низкая стойкость и механическая прочность инструмента.

Цель изобретения - повышение стойкости и прочности инструмента.

Для достижения поставленной цели согласно способу..изготовления режущего инструмента из быстрорежущей стали, «включающему механическую и термическую обработку, перёд термической обработкой через инструмент пропускают импульс электрического . тока плотностью 2,0-5,0 кЛ/мм и длительностью 0,01-0,02 с.

Способ осуществляют следующим образом.

Заготовку инструмента, например .сверло, в виде цилиндрического прутка

устанавливают в контактные устройства, к которым подсоединяют вторичную обмотку трансформатора и замыканием контактора пропускают через заготовку импульс электрического тока. После этого выполняют все операции известного способа.

При прохождении электрического

10 тока высокой плотнЬ.сти через гетерогенную структуру быстрорежущей стали, характеризующуюся неоднородной электропроводностью (удельное сопротивле- ние карбидов на 4 порядка выше удельного сопротивления матрицы стали), создается неоднородное температурное поле на структурных составляющих стали. При-этом максимальная температура имеет место на границе раздела фаз карбиды-матрица, что приводит к

20 интенсивному растворению карбидов.

Экспериментально установлено, что при плотности тока в пределах 2,0 5,0 кА/мм скорость растворения кар25бидов на 2-3 порядка превышает скорость растворения их при нагреве под закалку при традиционных температурах. Это дает возможность растворить карбиды за время, начисляемое сотыми

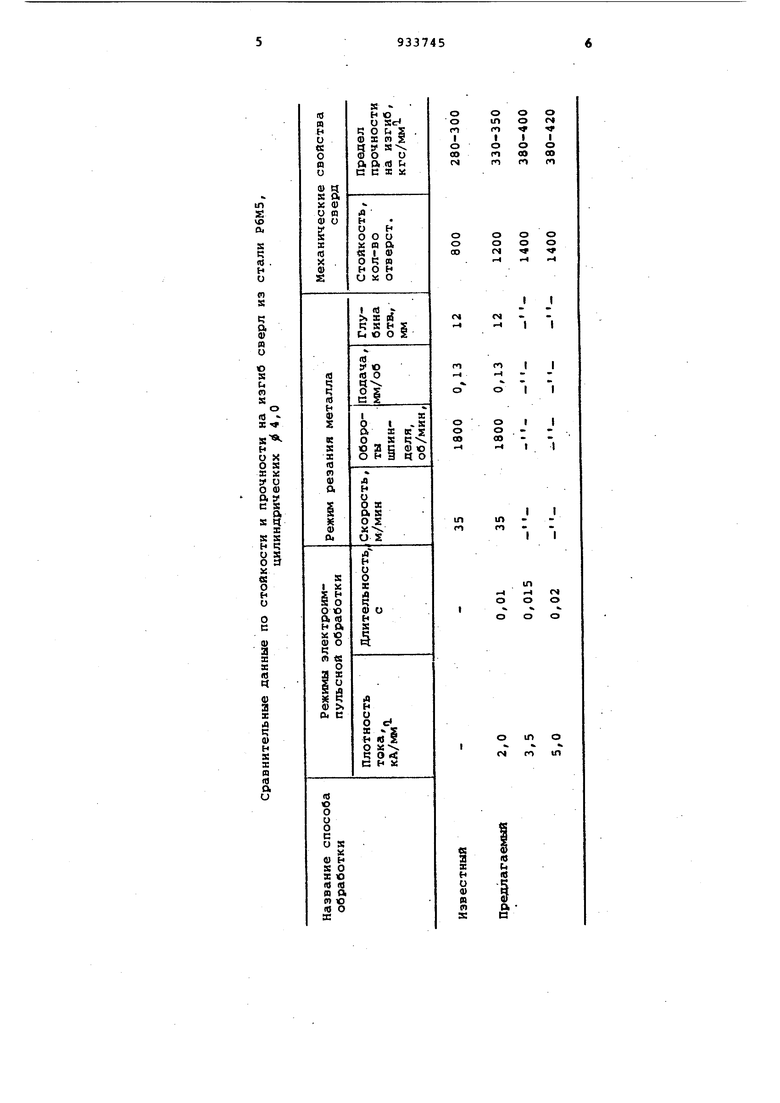

30 долями секунды. Ввиду кратковременности термического воздействия зерно стали остаетс практически неизменньпи. При плотности тока ниже 2,0 кА/мм растворение карбидов не наблюдается Попытка достичь растворения при этой плотности тока за счет увеличения (Длительности импульса тока также не приводит к существенному растворению а сопровождается интенсивным ростом зерна. При увеличении плотности тока свыше 5 кА/мм появляется местное оплавление поверхности прутка. При длительностях импульса менее 0,01 с не наблюдается растворения карбидов. Эффект повышения свойств отсутствует. При увеличении длительности импульса тока свыше 0,02 с происходит оплавление образца. При последующем нагреве под закалку дополнительно растворяются оставшиеся карбиды,, а при отпуске выпадает высокодисперсная карбидная фаза. Пример. Заготовки сверл из стали Р6М5 длиной 100 мм подвергают механической обработке (шлифование переднего и заднего конуса, фрезеро вание винтовых канавок). Далее заготовку сверла устанавливают в контактное устройство к которому подсоединена вторичная обмотка трансформатора , замыкают контактор и пропускают через заготовку одиночный импульс длительностью 0,02 с при плотности тока 3,5 кА/мм. После электроимпульсной- обработки сверла проводят термообработку по принятому режиму для инструмента в зависимости от марки стали. Для данных заготовок режим следукший . Закалка: 1-й подогрев в соляной ванне при 850-8бО°С в течение 3-х мин, далее окончательный нагрев при 1210-1230 С в течение 3-х мин, охлаждение в расплавленных солях при 450-. в течение 3-х мин, далее на воздухе. Отпуск в расплавленных солях при 550-5бО С, 2-3 раза по 1 ч. Далее инструмент подвергается химической очистке и правке. Результаты испытаний приведены в таблице. Предложенный способ обеспечивает повышение стойкости сверл в 1,5 2,0 раза и его механической прочности на 15-20%.

ооо

1Ло« 1

III

000

гоftсо

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущего инструмента из быстрорежущей стали | 1989 |

|

SU1765211A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали | 1982 |

|

SU1025739A2 |

| Способ термической обработки быстрорежущих сталей | 1991 |

|

SU1788980A3 |

| Способ упрочнения инструмента из быстрорежущей стали | 1983 |

|

SU1191477A1 |

| Способ термической обработки литой быстрорежущей стали | 1981 |

|

SU1014938A1 |

| Способ поверхностного упрочнения быстрорежущей стали | 1985 |

|

SU1353824A1 |

| Способ повышения чистоты поверхности обрабатываемых металлических изделий | 2019 |

|

RU2740584C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОРАЗМЕРНОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2006 |

|

RU2315675C1 |

| Способ термомеханической обработки инструмента из быстрорежущей стали | 1979 |

|

SU863677A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ШТАМПОВЫХ ИНСТРУМЕНТОВ ИЗ ОТХОДОВ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ДЕФОРМИРОВАНИЯ МЕТАЛЛОВ | 2009 |

|

RU2406590C1 |

ю

s

о,

s с;

« . н о

т S

Ч

& п о

ю

S l (I)

S о

(О V

I

s

и

8Х S

а х и о 0)

&S

sl

S S

н ч и s о ц ж «

8

о о

I

X А Ч

I

Л R 0)

н

s

X

ш |в а о

о о о о о о

ГЧ TF

I I

го

-I о

оII

о-00- I

m

1Л го

п 1Л.н 1-1 г

о о о

ш

о

ш

го

с;

а

н о и m т s

Формула изобретения

Способ изготовления ряжущего инструмента из быстрорежущей стали, включанший ме}1саничвскую и термическую обработку, отличаюцийс я тем, что, с целью повЫ1.ения износостойкости и прочности инструмента, перед термической обработкой через инструмент пропускают импульс электрического тока плотностью 2,05,0 кА/мм и длительностью 0,010,02 с.

Источники информации, принятые во внимание при экспертизе 1, Сергейчев И.М. и др. Термическая обработка режущего и измерительного инструмента. М., Машиностроение, 1967, с.25. . 2. Авторское свидетельство СССР 522883, кл. В 21 Н 3/10, 1975.

Авторы

Даты

1982-06-07—Публикация

1980-04-14—Подача