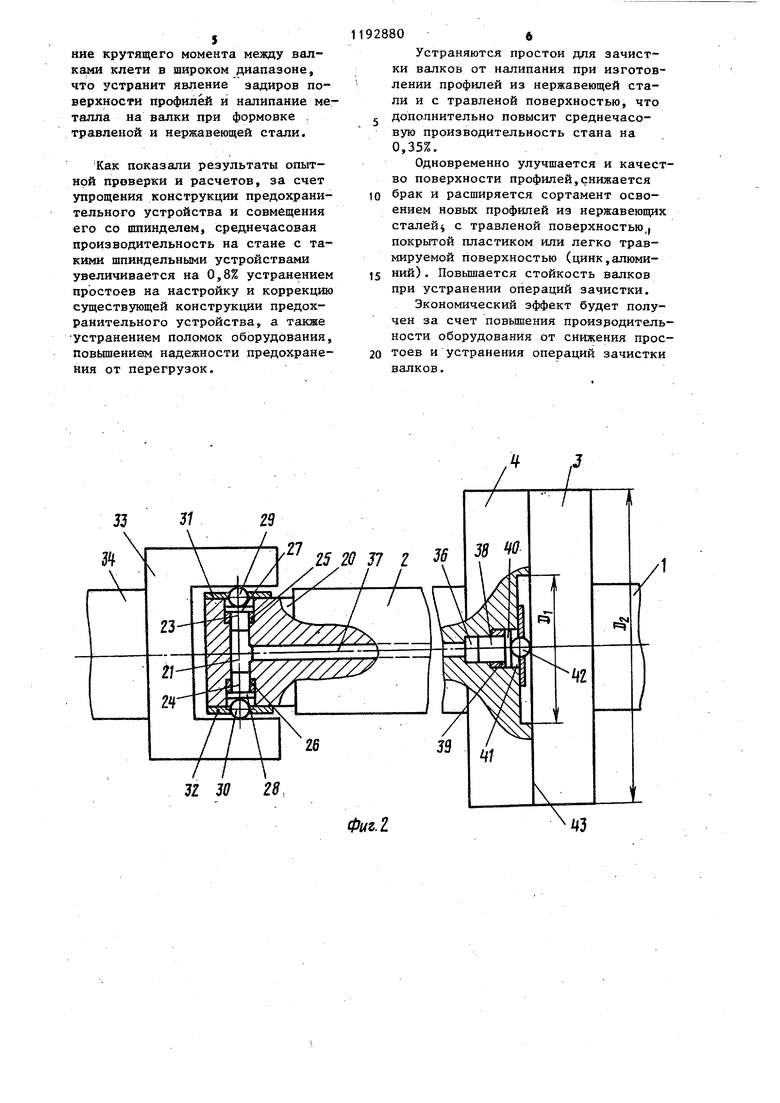

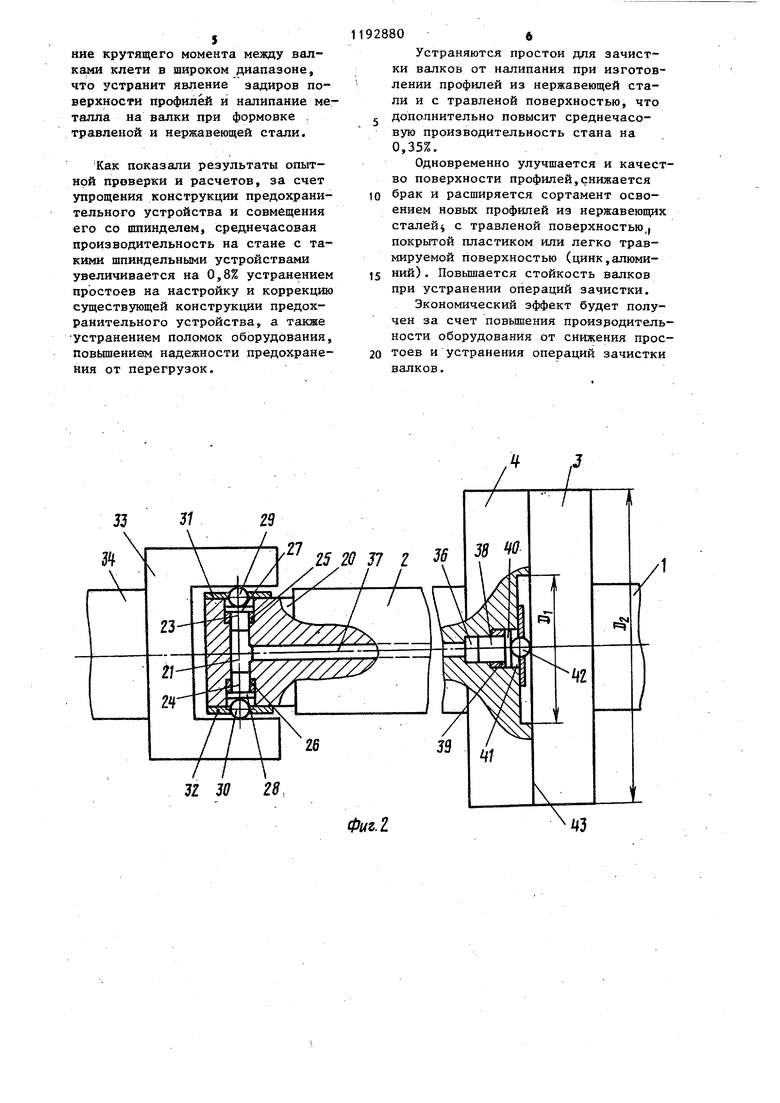

Изобретение относится к обработк металлов давлением, в частности к конструкциям узлов профилегибочного стана,и предназначено для использования в черной металлургии, в транспортном, сельскохозяйственном машиностроении и строительстве Цель изобретения - повьшение надежности. На фиг.1 представлена схема установки шпиндельных устройствв клети профилегибочного стана; на фиг.2 - разрез узла соединения валка с валом и муфты; на фиг«3 узел соединения шпиндельного устройства с хвостовиком валка, вид сверку. Шпиндельное устройство состоит из двух расположенных соосно валов 1 и 2 с фрикционными полумуфтами 3 и 4, сжимаемыми силовым . гидроцилиндром 5, вьтолненным в виде опоры вала 1, средняя часть которого имеет форму штока с поршнем 6, на одну сторону Которого воздействует компенсационная пружина 7, а на другую - давление рабочей жидкости гидроаккумулятора 8 от груза 9 чере поршень 10. Вал 1, имеющий некоторое осевое перемещение, щлицевым со динением 11 связан с муфтой 12 шестеренной клети 13. Смонтированный в опоре 14 с кол цевой полостью 15, соединенной с манометром 16 и имеющей уплотнения 17 и 18, вал 2 имеет упор 19 от осевого смещения в сторону от шестеренной клети и Т-образный призматический конец 20 в двух сквозньк расположенных симметрично, на расстоянии в от оси вала, цилиндрах 2 соединенных каналом 22, в котором смонтированы по две пары плунжеров 23 и 24 с уплотнениями 25 и 26. На заплечиковых венцах 27 и 28 всех плунжеров помещены шаровые опоры 29 и 30, фиксированные от выпадания накладками 31 и 32 и взаимодействующие, с цапфой 33 хвостовика 34 валка 35.В цилиндре 36, соединенно продольным каналом 37 с каналом 22 установлен плунжер 38 с уплотнение 39, на заплечиковом венце 40 которого установлена фиксированная от падания накладкой 41 шаровая опора 42, крайняя точка которой при сжат полумуфтах совмещается с торцовой плоскостью 43 полумуфты 4, а при 802 разведенных полумуфтах несколько выступает над этой плоскостью. Радиальным сверлением 44 продольный канал 37 соединен с кольцевой полостью 15. Шпиндельное устройство клети профилегибочного стана работает следующим образом. От шестеренной клети 13 через муфту 12 и шлицевое соединение 11 вращение передается валу 1 с полумуфтой 3. При отсутствии давления рабочей жидкости на поршень 6 вал 1 усилием предварительно сжатой компенсационной пружины 7 смещен в осевом направлении в сторону шестеренной клети и вращается вхолостую ввиду отсутствия сжатия полумуфт 3 и 4. В этот момент шаровая опора 42 несколько выступает за торцовую плоскость 43 полумуфты 4 и не надавливает на плунжер 38, рабочая жидкость в цилиндрах, каналах вала 2 и полости 15 не сжата. При установке груза 9 давление рабочей жидкости, созданное поршнем 10 гидроаккумулятора 8, воздействуя на поршень 6 силового гидроци- линдра 5,сместит вал 1 в осевом направлении в сторону вала 2 и,сжав пружину 7, прижмет полумуфты 3 и 4 одну к другой усилием,, достаточным для передачи крутящего момента от шестеренной клети к валку 35. Вал 2 от осевого смещения удерживается упором 19. При этом торцом полумуфты 3 шаровая опора 42 утапливается до совпадения ее крайней точки с плоскостью соприкосновения муфт и через плунжер 38 и рабочую жидкость,,заполняющую цилиндр 36, продольный канал 37, сверление 44, полость 15, канал 22 и цилиндры 21 воздействует на плунжеры 23 и 24, которые вместе с шаровыми опорами 29 и 30 несколько разойдутся в противоположные стороны, компенсируя утапливание шаровой опоры 42 вдоль оси вала 2. При достаточном усилии сжатия фрикционных полумуфт J и 4 вращение от вала 1 передается валу 2, а от него через пару накрест лежащих шаровых опор 29 и 30 цапфе 33 хвостойика 34 валка 35. Так как сопротивление валка вращен1т (передаче крутящего момента) передается через цапфу 33 давлением на пару шаровых опор 29 и 30 и плунжеров 23 и 24, а через рабочую жидкость и на плунжер 38 с шаровой опорой 42, которая будет стремиться разжа полумуфты 3 и 4, то усилие сжатия их должно быть достаточным для преодоления этого сопротивления и передачи предельно допустимой ве личины крутящего момента (М „ ).Зависимость между допустимой величиной момента, усилием сжатия (Рcif. полумуфт и разжимающей их силой (Р р ) определяется формулой Mn ()cp . - коэффициент трения между полумуфтами; D,+ DI jj 2 -средняя величина диаметр Р. между наружным диаметром (D ) муфты и диаметром (Dn) проточки освобожде,ния торца. Или, выражая усилие разжатия че рез величину крутящего момента. Р В. где В - расстояние между парой HakpecT лежащих шаровых опор в узле соединения с валком. Тогда на основании (1) величина усилия сжатия должна быть равна Mn(B,) fDcpB, Передачи крутящего момента муфт не .должно быть, если его величина достигает предельной М , т.е. полумуфты должны разжаться. Это бу если выражение в скобках формулы (1) будет равно нулю, или другими словами при РС Pf или, использ (3), получим МпСВ,) 1)срВ, При необходимости обеспечения пере дачи крутящего момента данным валк не предельной величины (М„ ),а мен шей, технологически обусловленной то, задаваясь требуемой величиной момента (М ) по формуле (3), опре деляют усилие сжатия полумуфт (f для данного случая. Эта величина регулируется грузом гидроаккумул тора. 80 Заменяя усилие Рр в формуле (4) удельным давлением (q) рабочей жидкости в -цилиндрах и каналах вала (2), величину момента можно выразить 8,+ D площадь торцовой поверхносгде S ти плунжера 38. . По этой же формуле можно, используя показания манометра 16, определить значение текущего значения крутящего момента (М т ) достигше- , го предельной величины: VSfDcpB, В, - Ъ q - текущее значение удельного давления рабочей жидкости (показания манометра) . А произведя расчеты М. для всех значений удельного давления по шкале манометра, можно, установив дополнительную шкалу, по манометру определять М . в любой момент работы клети. Предлагаемое шпиндельное устроит, ство клети профилегибочного стана может быть реализовано при разработке новых ; или реконструкции существующих профилегибочных станов путем установки его вместо существующих конструкций шпинделей и предохранительных устройств Шпинделей и главного привода стана или клети. Это позволит упростить при увеличении надежности защиту оборудования от перегрузок и поломок путем замены многоступенчатой существующей системы с многократным преобразованием сигнала от датчика к исполнительному механизму, вносящим большие погрешности и требующим частых подстроек, проверок тарировок и коррекций звеньев всей цепи при остановках стана,.простой схемой источник нагрузки - предохранитель при постоянной возможности визуального контроля величины нагрузки, без преобразований,в том же виде, в каком она прикладывается. А наличие возможности контролируемого ограничения величины крутящего момента на валке расширяет технологически- требуемое перераспределе-

ние крутящего момента между валками клети в широком диапазоне, что устранит явление задиров поверхности профилей и налипание металла на валки при формовке травленой и нержавеющей стали.

Как показали результаты опытной проверки и расчетов, за счет упрощения конструкции предохранительного устройства и совмещения его со шпинделем, среднечасовая производительность на стане с такими шпиндельными устройствами увеличивается на 0,8% устранением простоев на настройку и коррекцию существующей конструкции предохранительного устройства, а также -устранением поломок оборудования, повЬшением надежности предохранения от перегрузок.

1928806

Устраняются простои для зачистки валков от налипания при изготовлении профилей из нержавеющей стали и с травленой поверхностью, что

г дополнительно повысит среднечасовую производительность стана на 0,35%.

Одновременно улучшается и качество поверхности профилей,снижается

10 брак и расширяется сортамент освоением новых профилей из нержавеющих сталей4 с травленой поверхностью,, покрытой пластиком или легко травмируемой поверхностью (цинк,алюми15 НИИ). Повышается стойкость валков при устранении операций зачистки.

Экономический эффект будет получен за счет повьшения производительности оборудования от снижения простоев и устранения операций зачистки валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕДОХРАНИТЕЛЬНАЯ МУФТА ДЛЯ ТРАНСМИССИЙ ГЛАВНЫХ ПРИВОДОВ ПРОКАТНЫХ КЛЕТЕЙ | 2004 |

|

RU2349805C2 |

| Профилегибочный стан | 1987 |

|

SU1447474A1 |

| УНИВЕРСАЛЬНАЯ КЛЕТЬ ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2281824C2 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| ПРИВОД МНОГОКЛЕТЕВОГО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2188729C2 |

| Клеть прокатного стана | 1988 |

|

SU1507468A1 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| Устройство для уравновешивания шпинделя привода валков прокатного стана | 1983 |

|

SU1093374A1 |

| Устройство для соединения вала рабочего валка с валом шестеренной клети прокатного стана | 1990 |

|

SU1755985A1 |

| Профилегибочный стан | 1978 |

|

SU747568A1 |

1. ШПИНДЕЛЬНОЕ УСТРОЙСТВО КЛЕТИ ПРОФШШГИБОЧНОГО СТАНА, содержащее вал шестеренной клети, вал валка рабочей клети, связанные межI ду собой муфтой, и узел соединения вала с валком, имеющим хвостовик с цапфой, отличающееся тем, что, с целью повьшения надежности, оно снабжено узлом для пре- дохранения валков от предельных величин крутящих моментов, выполненньм в виде системы плунжеров: и взаимодействзтощих с ними шаровых опор, расположенных в узле соединения валка с валом и в полумуфте вала валка с возможностью взаимодействия соответственно с цапфой хвостовика валка и с полумуфтой вала шестеренной клети, при этом плунжеры и свя- занные с ними шаровые опоры расположены попарно симметрично относи- .тельно оси валов, а цилиндры всех плунжеров связаны между собой каналами для рабочей жидкости. 2. Устройство по п. 1, отличаW ющееся тем,что оно снабжено датчиком давления рабочей жидкости в каналах, соединяющих цилиндры плунжеров.

Z 30 28 Фиг. г

31 /29

| Тришевский И.С | |||

| Гнутые профили проката | |||

| Видоизменение способа получения уксусного ангидрида, означенного в патенте № 17216 | 1929 |

|

SU19625A1 |

Авторы

Даты

1985-11-23—Публикация

1984-05-22—Подача