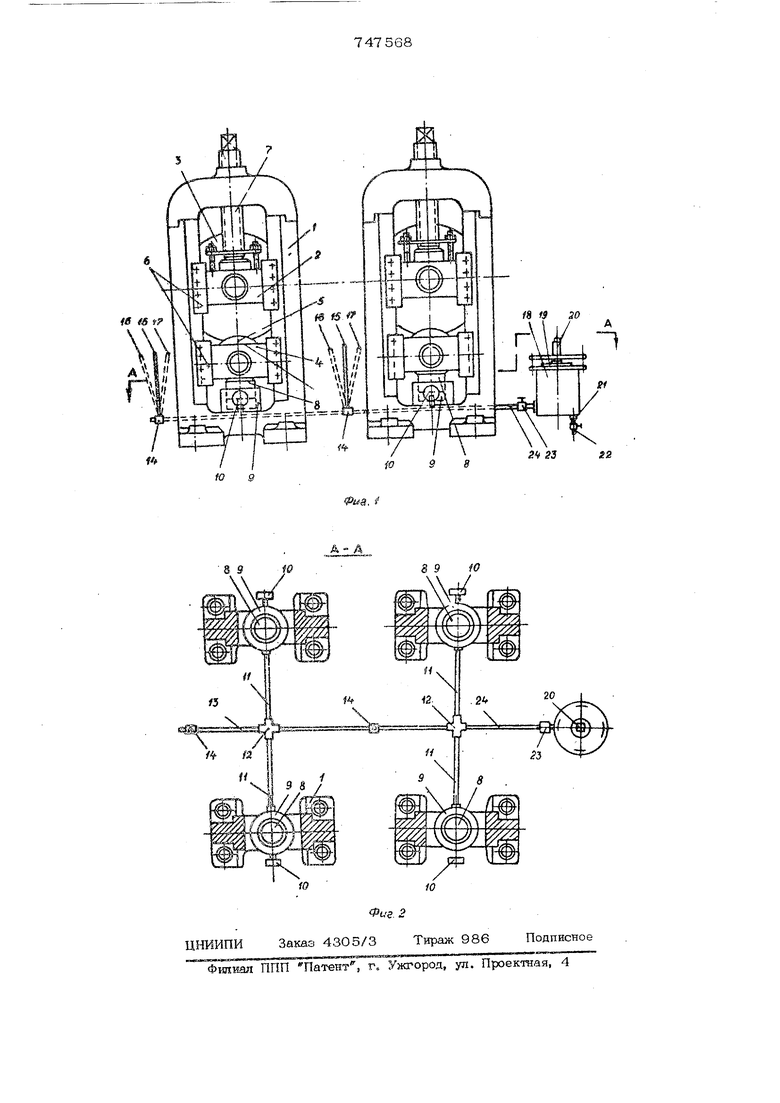

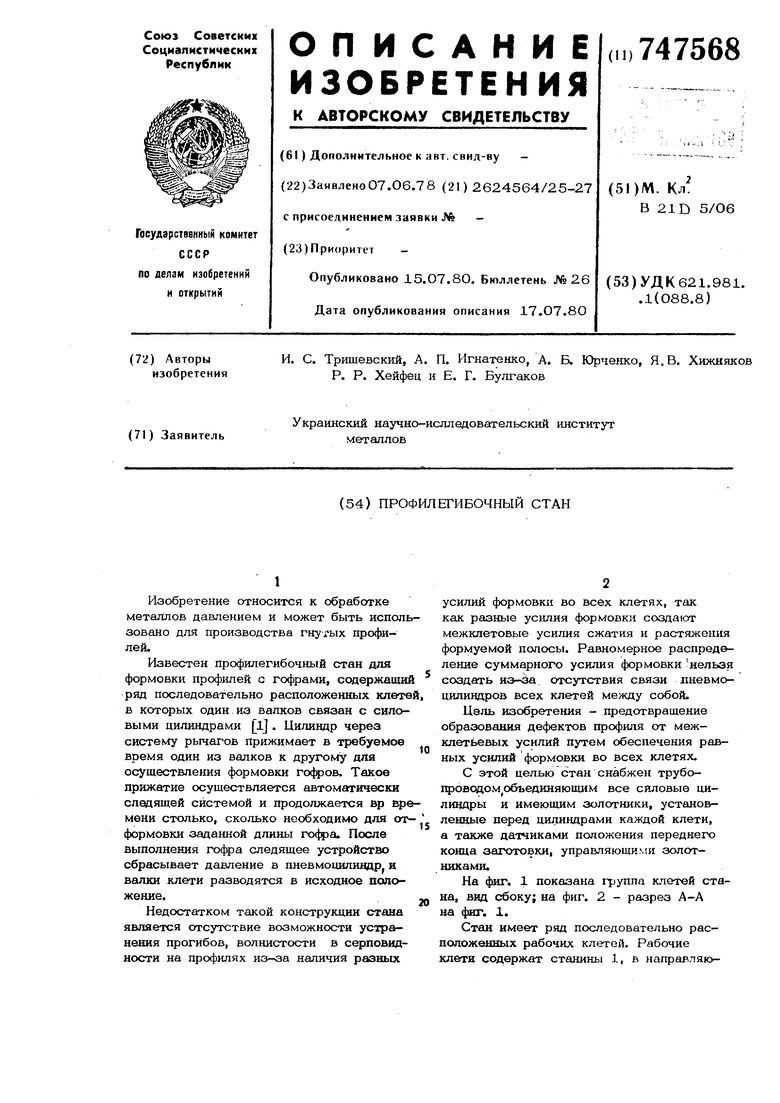

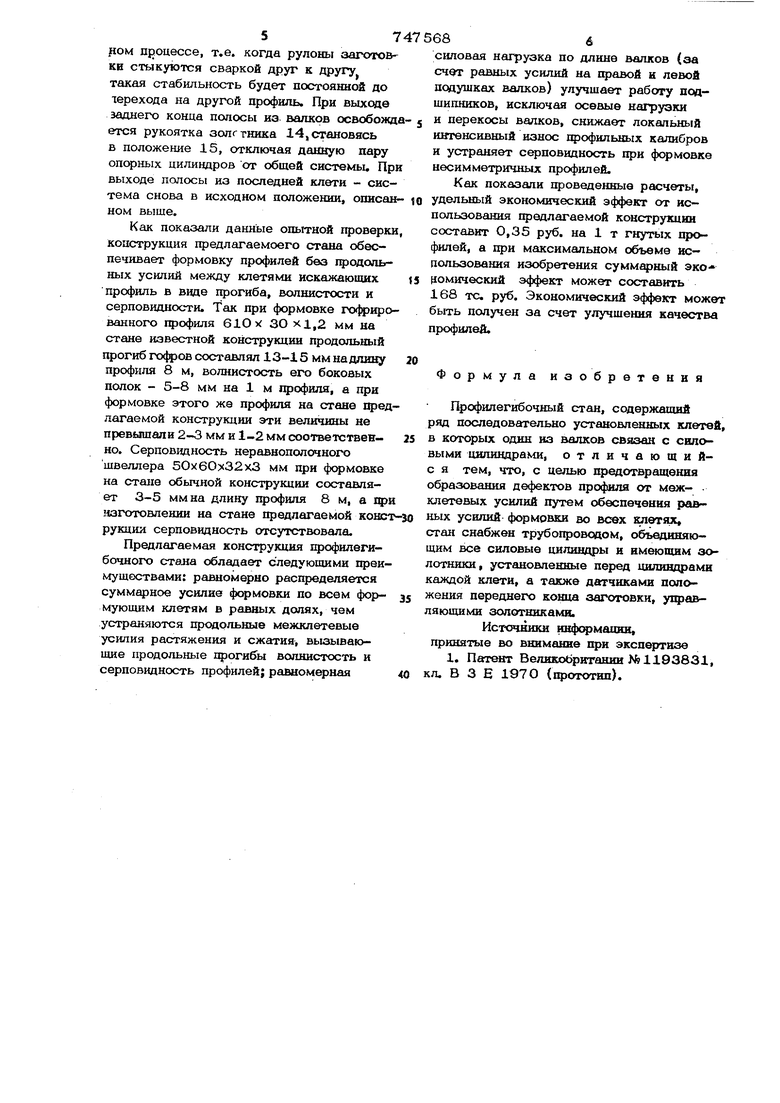

Изобретение относится к обработке металлов давлением и может быть испол зовано для производства гну-гых профилей. Известен профилегибочный стан для формовки профилей с гофрами, содержащи ряд последовательно расположенных клете в которых одии из валков связан с силовыми цилиндрами 1 . Цилиндр через систему рычагов прижимает в требуемое время один из валков к другому для осуществления формовки гофров. Такое прижатие осуществляется автоматически следящей системой и продолжается вр вр мени столько, сколько необходимо для от формовки заданной длины гофра. После выполнения гофра следящее устройство сбрасывает давление в пневмоцилиндр, и валки клети разводятся в исходное положение. Недостатком такой конструкции стана является отсутствие возможности устранения прогибов, волнистости в серповидности на профилях из-за наличия разных усилий формовки во всех клетях, так как разные усилия формовки создают межклетовые усилия сжатия и растяжения формуемой полосы. Равномерное распределение суммарного усилия формовки нельзя создать из-За отсутствия связи лневмо- цилиндров всех клетей между собой. Цель изобретешш - предотвращение образования дефектов профиля от межклетьевых усилий путем обеспечения равных усилий формовки во всех клетях. С этой целью стан снабжен трубогфовсдом объединяющим все силовые цилиндры и имеющим золотники, установленные перед цилиндрами каждой клети, а также датчиками положения переднего конца заготовки, управляющими золотниками. На фиг. 1 показана группа клетей стана, вид сбоку; на фиг. 2 - разрез А-А на фиг. 1. Стан имеет ряд последовательно расположенных рабочих клетей. Рабочие клети содержат станины 1, в направляющих которых установлены 2 .аерхнего валка 3 и подушки 4 ыилшего валка 5, Осевая регушфовка и перемещение валков фиксируется планками 6. Перемещение и фиксация верхнего валка 3 в вертикальной плоскости производится винтом 7, Правая и левая подушки 4 шташего валка 5 опираются на плунжеры 8 гидроцилиндров 9, Рабочие объемы гидроцилиндров 9 под плунжерами 8 заполнены рабочей жидкостью (например, маслом). Контроль удельного давления рабочей жидкости в системе осуществляется манометрами 1О, установленными на гидроцилиндрах. Гидроцйлиндры 9 своим основанием устана-шчиваются на noBepxJiocTn нижних перемычек статш 1. Рабочие объемы цилиндров клети соединены между собой поперечными трубами 11, а пары гидроцилиндров всех клетей соединены методу собой продольИым трубопроводом 13 через крестовины -12. Таким образом, все цилиндры образуют единую гидросистему с одинаковым давлением рабочей жидкости. Для o6eqпечения последовательного подключения . пар опорных гидроцилиндров к гидросистеме, по мере задействовашгя клетей дл формовки к -общему числу формующих кле- тей в начальный период (при заходе переднего конца полосы з стан) и отключеНИН их при выходе из клотей заднего конца готового профиля, а так.е длп отключения одной или нескольких пар гидрошшиндров (одной из несколькюи клетей) на продольном трубопроводе 1, перед ка;чодой установлены заиотники 14 и датчики положения переднего конца заготовки, выполненные, например, к виде рукоятки 13, установленной на золотник и взаимодействующей с двюкущимся профилем и установленной в 3 поа1щии: пози ЦШ1 15 и 16 - на закрытие золотника и позиция 17 - на открытие золотн;г1ка. Позиции 15 и 16 имеют устойчивое фиксировшшое положение, позиция 17 -- упру го-возвратное положеше, фиксируемое постоянным действием усилия со стороны профиля. Гидросистема в конце продольного трубопровода имеет цилиндр 18 уровня 18 с плунжером 19, винтовой парой 20, патрубком 21-t кранами 22 и 23 и трубо проводом 24 для установки требуемого уровня плунжеров 8 и гидроцилиндров 9. Стан с оперными гидpoцилиндpaJ IИ работает следующим образом. Через патрубок 21 гидроцилиндра, при открытых кранах 22 и 23 и золотшисах гидросистема заполняется рабочей :щадостью (предпочтительно при сн5ттых нижих валках). Заполнение осуществляЕот до одъема плунжеров 8 гидроцилиндров 9 а необходимый уровень, после чего перерываются краны 22 и 23. При закачке идкости ппунжер 19 гидроцилиндра 18 олжен находиться в крайнем верхнем поожении для создания наибольшего резервного объема жидкости в гидроцилиндре 18. За счет этого объема жидкости может существляться регулировка уровня плунеров 8. При этом, их поднятие осущестляют выжиманием жидкости плунжером 19 из гидрошшиндра 18 винтовой парой 20, а сливом жддкости через патрубок 21 - их опускание. Поело заполнения гидросистемы жидкостью золотники 14 закрывают, разъединяя пары гидроцилиндров 9 всех клетей друг от друга, устанавливают в клети ни51шие валки 5 и верхние валки 3, В том случае, если не все клети стана задействованы штся формовки, перед лшнними клетями рукоятки 15-золотников 14 ставят в фиксированное положение 16, в котором золотник перекрыт, а на рукоятку дВ1и ущийся профиль не сможет воздействовать. Затем, после соответствующей настройки валков и стана производят профилирование. В момент входа полосы в формующую клеть (при скорости до 18О м/мин) передШ1Й ее конец открывает золотник 14, переводя его рукоятку в положение 17, и тем самым последовательно подключая опорные гидроцили1адры очередной клети к общей гидросистеме. При этом рукоятки золотников будут удерживаться в положении 17 до тех пор, пока полоса находится в клетях. При входе полосы в первую клеть, давление металла на валки в ней будет составлять величину PJ , а затем при входе полосы во вторую клеть усилия на валках первой и второй клетей составит о Р ходе в третью клеть усилия на валках в каждой клети будет -EL±.a-±H-5 ц т.д., где Р, , PJ и Ро - условные величины усилий формовки в каждой клети в отдельности, если бы они не опирались на плунжеры цилиндров общей гидросистемы. После захода переднего конца полосы в последнюю клеть процесс профилирования стабилизируетсяJи давление рабочей жидкости в гидросистеме постоянным, а усилия на валках во всех клетях за счет одинаковых диаметров плунжеров 8, на которые опираются подушки гамшего валка, будут одинаковыми. При бесконечром процессе, т.е. когда рулоны заготовки стыкуются сваркой друг к другу такая стабильность будет постоянной до терехода на другой профиль. При выходе заднего конца полосы иа валков освобожд ется рукоятка золгтника 14, становясь в положение 15, отключая данную пару оперных цилиндров от общей системы. При выходе полосы из последней клети - система снова в исходном положении, описан ном выше.

Как показали данные опытной проверки конструкция предлагаемоего стана обеспечивает формовку профилей без 15)одольных усилий между клетями искажающих профиль в виде прогиба, волнистости и серповидности. Так при формовке гофрированного 1ФОФИЛЯ 61Ох ЗО XI,2 мм на стане известной конструкции продольный прогиб гофров составлял 13-15 мм надлину профиля 8 м, волнистость его боковых полок - 5-8 мм на 1 м профиля, а при формовке этого же профиля на стане предлагаемой конструкции эти величины не превышал и 2-3 мм и 1-2 мм соответственно. Серповидность неравнополочного швеллера 50x60x32x3 мм при формовке на стане обычной конструкции составляет 3-5 мм на длину профиля 8 м, а оря ггзготовлении на стане предлагаемой коис-г рукции Серповидность отсутствовала.

Предлагаемая конструкция профилегибочного стала обладает следующими преимуществами: равномерно распределяется суммарное усилие формовки по всем формующим клетям в равных долях, чем устраняются продольные межклетевые усилия растяжения и сжатия, вызывающие продольные 1фогибы волнистость и Серповидность профилей; равномерная

силовая нагрузка по длине валков (аа СЧ9Т равных усилий на правой и левой подушках валков) улучшает работу подщипников, исключая осевые нагрузки и перекосы валков, снижает локальный интенсивный износ щэофильных калибров и устраняет Серповидность при формовке несимметричных профилей.

Как показали проведенные расчеты, удельный экономический эффект от использования предлагаемой конструкции составит 0,35 руб. на 1 т гнутых профилей, а при максимальном объеме использования изобретения суммарный экс- fioмичecкий эффект может составить 168 тс. руб. Экономический эффект може быть получен за счет улучшения качества профилей

Формула изобретения

Профилегибочный стан, содержащий ряд последовательно установленных клетей в которых один из валков связан с силовыми цилиндрами, отличающийс я тем, что, с целью вредотврашения образования дефектов профиля от межклетевых усилий путем обеспечения равных усилий формовки во всех клетях, стан снабжен трубопровсасм, объединяющим все силовые цилиндры н имеющим золотники, установленные перед цили ЕДрами каждой клети, а также датчиками положения переднегхэ конца заготовки, управляющими золотниками.

Источники инфсфмашш, принятые во внимание при экспертизе

1. Патент Великофиганни №1193831, кл. В 3 Е 1970 (щ)отспип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилегибочный стан | 1981 |

|

SU988407A1 |

| Клеть профилегибочного стана | 1976 |

|

SU827214A1 |

| Профилегибочный стан | 1982 |

|

SU1098606A1 |

| Клеть для периодического профилирования | 1977 |

|

SU867465A1 |

| Профилегибочный стан | 1990 |

|

SU1736657A1 |

| Профилегибочный агрегат | 1987 |

|

SU1555013A1 |

| Универсальный профилегибочный агрегат | 1988 |

|

SU1532122A1 |

| Клеть прокатного стана | 1988 |

|

SU1507468A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Тянущее устройство профилегибочного стана | 1991 |

|

SU1750779A1 |

Авторы

Даты

1980-07-15—Публикация

1978-06-07—Подача