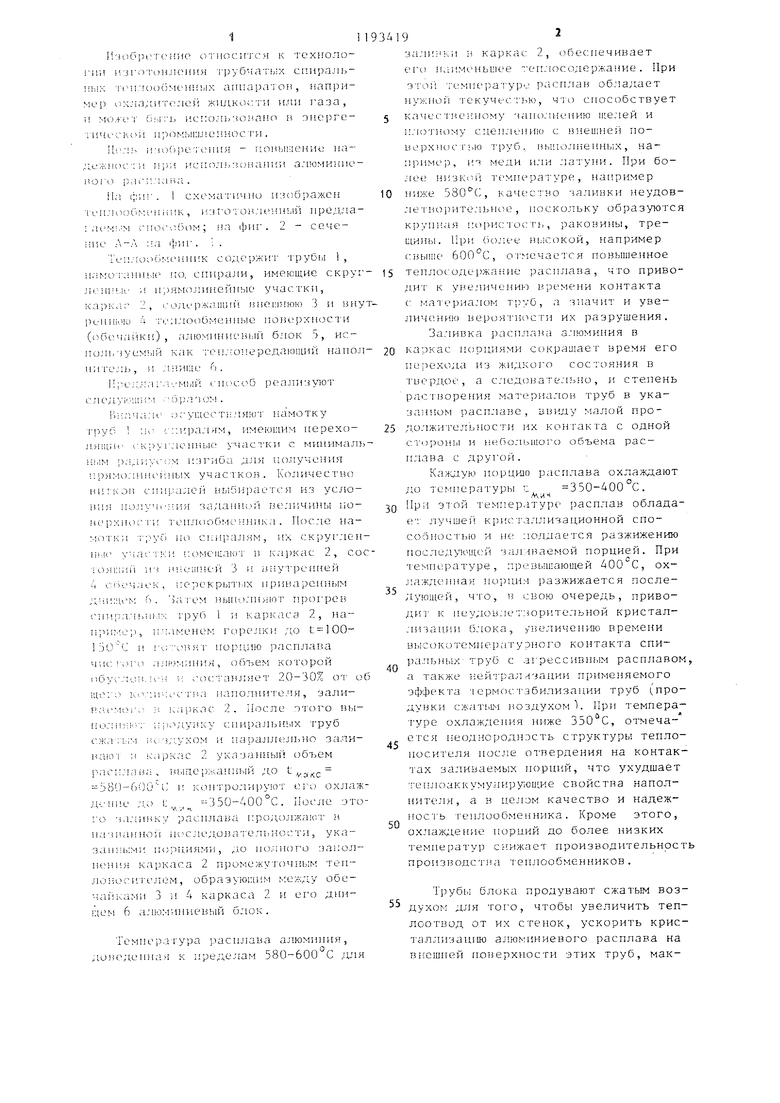

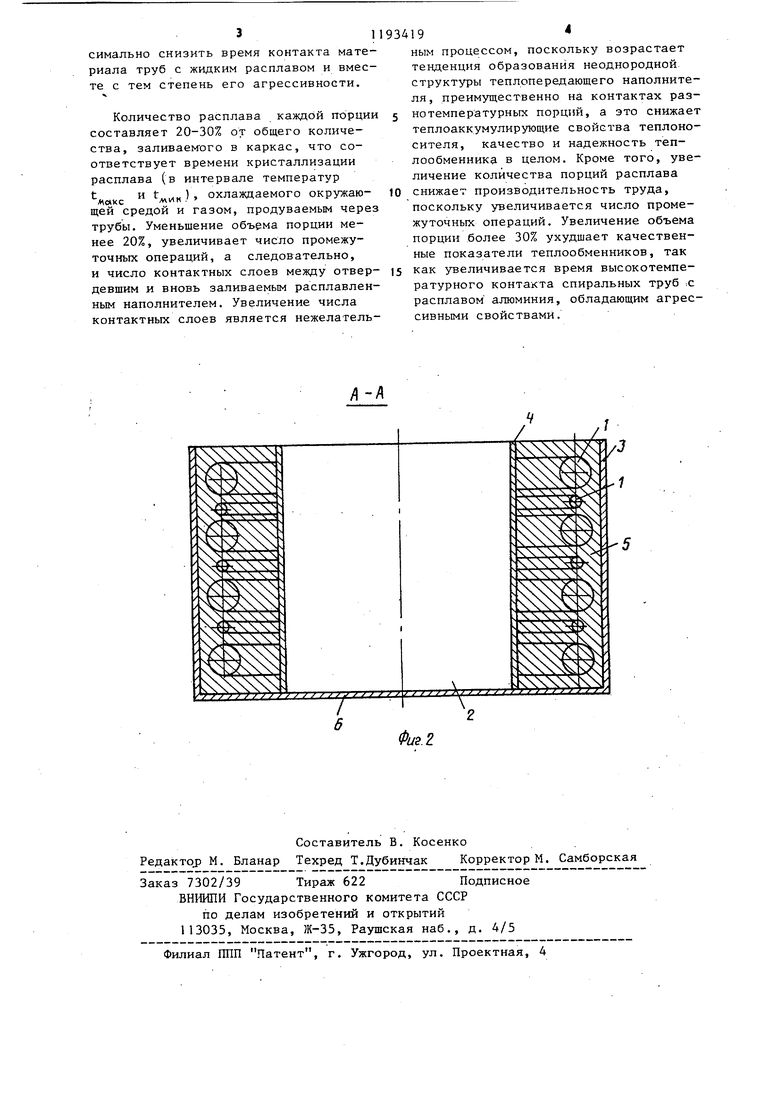

1 Изс1б 1:-тсчп1е спчюсмпся к технологии И .и;гго1),1кч1ия трубчать-х спиральiiiiix 4Mi:KK)jMtiii i,x aiuiapaTOFi, например е/хладirrojicti жидког/ги иди 1аза, и мо,+ч| б:,;. ис:::ольчо:ман(1 и пнергс1 1 ч с-;; I.,; П 1 и р о NlblllU к i ;i о с т и . . Ии)()ре;е11ия - rionbiiiieHHt} надсжпск: : 5i ;ри испсии, :) a:noMHHiie lUjio i)a i x.sa па . il; (::и1. I схо.атично изображен i44i.-KHi6r. , Oicieuiibu нредла I )ом; на (иг . 2 - сечеiine Л-Л на фиг . : . Тенлооог-онник сод(М1Жит трубь , .)TaHH.it но. спирали, имеющие скру jii.MiHM-. и нрямолинейные участки, ,; 2, i-outржа пин .шюшнюю 3 и вн peiiHi.iio -Ч Т1.нл(1об -енные иолерхности (иб-.чайки) , алюминиеньи блок 5, исHOJH, как -геплляшредающий нано нител, и днище 6 . г/и-мый снсСоб реализуют Cjuviyi ii;;-- -ораюм . г);;ачалс ;.iryiuccTi;лякп намотку .1C сг.ирал riM, мек)1дим нерехоH.sriUiif .К;jy участк с мииямал ным радиус ;м 1:згиба для получения прямолинейных участко15. Количество никоп сннралсй выбирается из уело 1И1Я iiojiyMiния заданной величишл по всрхносчи тенлооОме 1пн11 а. иа:- от| и труС) но спиралям, их скругле ные участии помещают в каркас 2, со iOiLiHil из iuieiiiiitHi 3 н внутренней ч )ечаек, керскрьпых нриваренным д:н::1, 6 . ia гем В1) прслров сниральн,:-: груб 1 и каркаса 2, наири:- ;;1, HMNieHeN Г(.)ре;;кн ;io t 100150С и rv;-:-oBHT раснлава ч;1с;ч1го алгомини, объем которой обусло, ЧИ и составляет 20-30% от о щего ;1.олн-;естна напол1И)теля, заливаемого :. каркас: 2. После -этого вынолн;; Т 1; одунку cниpaJИД Ь x труб сжа;ч:;-и ;и:-1д.ухом и нарал;иин,но заливаюч м is.ipKac 2 указанный (1бьем рас::ла(а, выдс рлияниый до yцc Ь8() и Ki.Hiii ojiHpyioT егч; охлаж дение до I:-350-,00°С. После это го з,1:1инку раснлава нродолжают н наз 1анной нослед.о1 ател1)Нос1и , указа1|;;ь:ми н ;рния;-Г11, ю нолного заиол - Hciiiji каркаса 2 промежуточиыг-; тенлоносителем, образую1:н;м ;oж;гy обеи11 ками 3 и 4 каркаса 2 и его дни2, обе(Л1ечивает его HciiiMeubiiiee ен.чосодержание. При это Tt:MHepaTypL: ра.снлав обладает нужноГг текучест1 к), что способствует качес TB.CinioMy зан1) ще.чей и нлочному еценлению с BSieuiHefj тюве эхнос гью труб, BbiHOJHieHnijix, например, из меди или латуни. При более н.изкоГ темнературе, нанример ниже 580(, качество заливки )1еудовле1в,орител1,ное , носкольку образуются крунн;1я 1:о истси;ть, раковины, трещин). При ()олее В|;1сокой, например cijbinie , oт eчaeтcя новЕлшеиное теплосодержание расплава, что приводит- к yвeJHlчeиин времени ко})такта с- NsaTepHaaobi , а значит и увеличел1И1о вероятности их разрушения . Заливка jKicnjiaini алюминия в каркас нордиями сокралает время его перехода из жидкого состояния в тверд.оо, а с.чедовательно, и степень растворения ма1-(П)иа.1ов труб в указанном расплаве, ввилу малой прододжительности их ко1ггакта с одной стороны и He6o:i.5Uioro объема расплава е другой. Каи-щую Hcipu.Hio расплава охлаждают до темнературы г 350-400 С. Пр;- этой темпер.1ту)е расплав обладаt.. лучшеГ крис та-члизадионной способностью и не лоддается разжижению последующе згигтваемой порцией. При температуре, прГвь-щающей 400С, охлажденна ; нордим разжижается последующей, что, в свою очередь, привоД1-Г1 к неудовлет:- Ор1 тельной кристаллиКННШ блока, увеличенюо времени BbicoKOTeNniei)aTyрного контакта спи)альнЬ Х труб е агрессивным расплавом, а также нейтраллзадии применяемого эффекта 1 ермос.тзбилизании труб (продуч ки сжатькч воздухом. При температуре охлаж;1ения ниже , отмечается «еоднороднэсть структуры теплоносителя носле отвердения на контактах заливаемых норций, что ухудшает теплоаккумулирулощие свойства наполните.ля, а в целэм качество и надежнос1-ь еплообменника. Кроме этого, охлаждение нордий до более низких темнератур огижает производительность производс1-ва еплообменников . Ti)y6bi блока продувают сжатым воздухом для того, чтобы увеличить теплоотвод от их стенок, ускорить кристаллизад 1ю aлю л ниeвoгo расплава на внешней гготшрхности этих труб, мак3,

симально снизить время контакта материала труб с жидким расплавом и вместе с тем степень его агрессивности.

ч

Количество расплава каждой порции составляет 20-30% от общего количества, заливаемого в каркас, что соответствует времени кристаллизации расплава (в интервале температур «01X0 -мик ) охлаждаемого окружающей средой и газом, продуваемым через трубы. Уменьщение объема порции менее 20%, увеличивает число промежуточных операций, а следовательно, и число контактных слоев между отвердевшим и вновь заливаемым расплавленным наполнителем. Увеличение числа контактных слоев является нежелатель19

ным процессом, поскольку возрастает тенденция образования неоднородной структуры теплопередающего наполнителя, преимущественно на контактах разнотемпературных порций, а это снижает теплоаккумулирующие свойства теплоносителя, качество и надежность теплообменника в целом. Кроме того, увеличение количества порций расплава

снижает производительность труда, поскольку увеличивается число промежуточных операций. Увеличение объема порции более 30% ухудшает качественные показатели теплообменников, так

как увеличивается время высокотемпературного контакта спиральных труб .с расплавом алюминия, обладающим агрессивными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пластинчатых кристаллов кремния | 1975 |

|

SU695531A3 |

| Способ использования физической теплоты жидкого доменного шлака | 1986 |

|

SU1520032A1 |

| Оросительный теплообменник | 1985 |

|

SU1249294A1 |

| Способ изготовления многослойных труб | 1978 |

|

SU774728A1 |

| Способ изготовления многослойных обечаек | 1980 |

|

SU893352A1 |

| Аппарат для выращивания плесневых грибов поверхностным методом | 1959 |

|

SU129602A1 |

| Способ намораживания льда в термоэлектрическом льдогенераторе | 1989 |

|

SU1747821A1 |

| Способ изготовления диффузного отражателя | 1986 |

|

SU1388191A1 |

| Герметизированное и обогреваемое устройство для заливки расплавов в плавильные печи | 1959 |

|

SU130182A1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА путем намотки труб по спирали, имеющей скругленные и, прямолинейные участки, помещения труб в каркас и заливки расплавом металла, образующим при затвердевании блок, отличающийс я тем, что, с целью повьшения надежности при использовании алюминиевого расплава, заливку последнего осуществляют порционно при температуре расплава 580-600°С, при этом каждую предыдущую порцию перед заливкой последующей предварительно охлаждают до 350-400°С, а трубы при этом продувают сжатым воздухом. 2. Способ по п. 1, о т л и - чающийся тем, что количество расплава в каждой порции берут равСО ным 20-30% от общего объема расплава в блоке. 00

т

6

н

Физ.г

| Теплоотводящий элемент | 1960 |

|

SU132393A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Способ изготовления теплообменника | 1979 |

|

SU958832A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1985-11-23—Публикация

1984-07-20—Подача