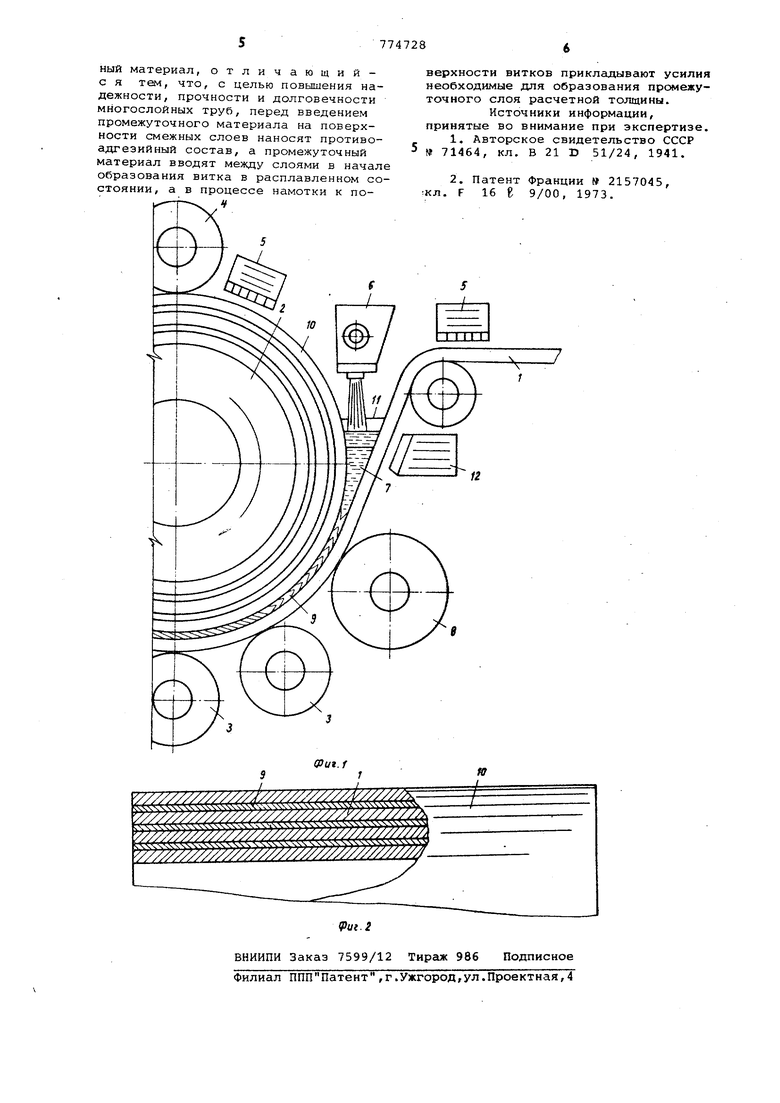

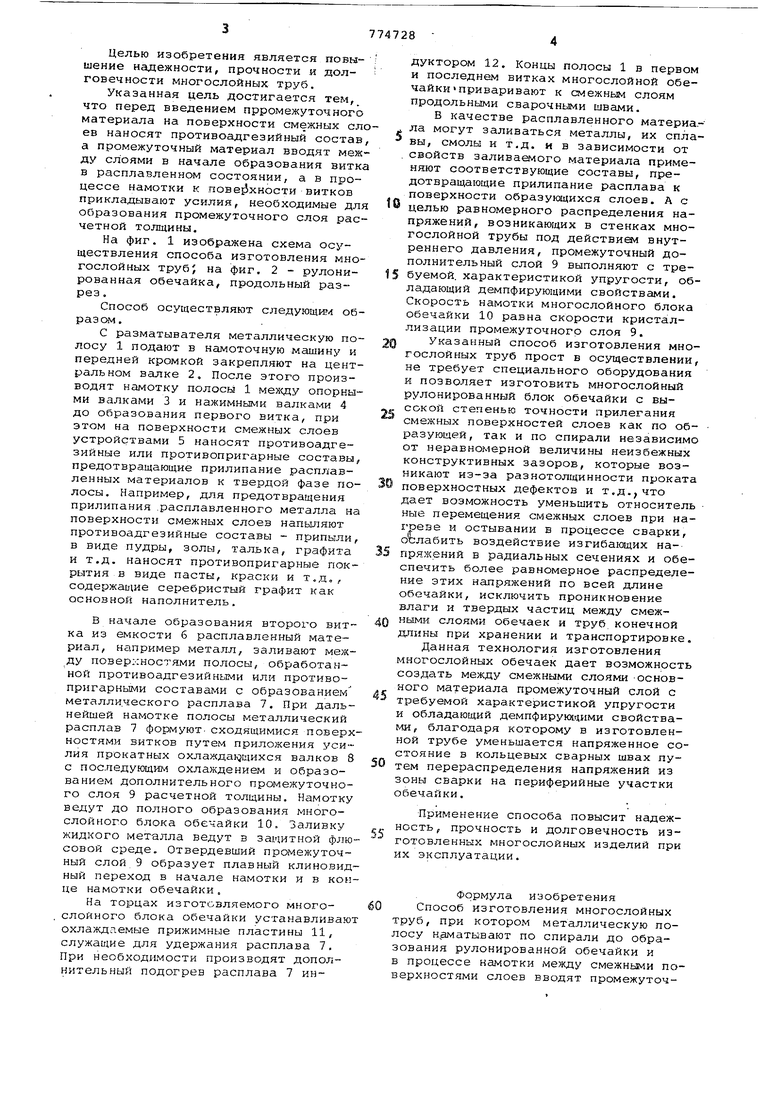

Изобретение относится к способам изготовления многослойных рулонирова ных изделий,а именно к изготовлению труб,корпусов реакторов,паронагреват лей высокого давления и другого обор дования в рулонированном многослойно исполнении, и может быть использовано в химической, нефтеперерабатывающей промышленности и энергетике. Известен способ изготовления многослойных труб, при котором металлическую полосу наматывают по спирали до образования рулонироваиной обечайки i . Однако,изготовление многослойной трубы известным способом приводит к образованию неизбежных конструктивны зазоров между смежными слоями, Превышающих допускаемые техническими условиями неплотности. Неизбежные конструктивные зазоры между слоями создают в корпусе многослойной конструкции концентраторы напряжений, возникающие в результате совместной работы жестких кольцевых швов с податливой многослойной стенкой под воздействием изгибающих напряжений в радиальных сечениях, проходящих через геометрическую ось изделия, а также приводят к существен ным относительным перемещениям смежных слоев в спирали рулонированной обечайки при нагреве и остывании в , процессе сварки и т.п., что не гарантирует надежности многослойного изделия. Наиболее близким решением из известных является способ изготовления многослойных труб, при котором металлическую полосу наматывают по спирали до образования рулонированной обечайки и в процессе намотки между смежными поверхностями слоев вводят промежуточный материал 2. Однако, известный способ позволяет изготовить многослойное изделие с образованием только тонкого промежуточного слоя, который не может обладать требуемыми демпфирующими свойствами и служит только для обеспечения прочного соединения смежных слоев и образования многослойного монолита, который не обладает свойствами многослойного изделия, имекниего большой запас пластичности и деформативности ио сравнению с монолитом, и следовательно, ненадежен при эксплуатации. Целью изобретения является новышение надежности, прочности и долговечности многослойных труб. Указанная цель достигается тем, что перед введением прромежуточного материала на поверхности смежных сл ев наносят противоадгезийный состав а промежуточный материал вводят меж ду слоями в начале образования витк в расплавленном состоянии, а в процессе намотки к noBe JxHocTH витков прикладывают усилия, необходимые дл образования промежуточного слоя рас четной толщины. На фиг. 1 изображена схема осуществления способа изготовления мно гослойных труб; на фиг. 2 - рулонированная обечайка, продольный разрез . Способ осуществляют следующигл об разом. С разматывателя металлическую по лосу 1 подают в намоточную машину и передней кромкой закрепляют на цент ральном валке 2, После этого производят Н 1мотку полосы 1 между опорны ми валками 3 и нажимными валками 4 до образования первого витка, при этом на поверхности смежных слоев устройствами 5 наносят противоадгезийные или противопригарные составы предотвращающие прилипание расплавленных материалов к твердой фазе по лосы. Например, для предотвращения прилипания .расплавленного металла на поверхности смежных слоев напыляют противоадгезийные составы - припыли в виде пудры, золы, талька, графита и т.д. наносят противопригарные покрытия в виде пасты, краски и т.д,, содержащие серебристый графит как основной наполнитель. В начале образования второго витка из емкости 6 расплавленный материал, например металл, заливают между повер:-:ностями полосы, обработанной противоадгезийными или противопригарными составами с образованием металлического расплава 7. При дальнейшей намотке полосы металлический расплав 7 формуют-сходящимися поверх ностями витков путем приложения усилия прокатных охлаждаьзщихся валков 8 с последующим охлаждением и образованием дополнительного промежуточного слоя 9 расчетной толщины. Намотку ведут до полного образования многослойного блока обечайки 10, Заливку жидкого металла ведут в защитной флю совой среде. Отвердевший промежуточный слой 9 образует плавный клиновид ный переход в начале намотки и в кон це намотки обечайки. На торцах изготовляемого многослойного блока обечайки устанавливаю охлаждаемые прижимные пластины 11, служащие для удержания расплава 7, При необходимости производят дополнительный подогрев расплава 7 индуктором 12. Концы полосы 1 в первом и последнем витках многослойной обечайки «приваривают к смежным слоям продольными сварочными швами. В качестве расплавленного материа.ла могут заливаться металлы, их сплавы, смолы и т.д. и в зависимости от свойств заливаемого материала применяют соответствующие составы, предотвращающие прилипание расплава к поверхности образукадихся слоев. А с целью равномерного распределения напряжений, возникающих в стенках многослойной трубы под действием внутреннего давления, промежуточный дополнительный слой 9 выполняют с требуемой, характеристикой упругости, обладающий демпфирующими свойствами. Скорость намотки многослойного блока обечайки 10 равна скорости кристаллизации промежуточного слоя 9. Указанный способ изготовления многослойных труб прост в осуществлении, не требует специального оборудования и позволяет изготовить многослойный рулонированный блок обечайки с высокой степенью точности прилегания смежных поверхностей слоев как по образующей, так и по спирали независимо от неравномерной величины неизбежных конструктивных зазоров, которые возникают нз-за разнотолщинности проката поверхностных дефектов и т.д., что дает возможность уменьшить относитель ные перемещения смежных слоев при нагреве и остывании в процессе сварки, ослабить воздействие изгибакацих напрял ений в радиальных сечениях и обеспечить более равномерное распределение этих напряжений по всей длине обечайки, исключить проникновение влаги и твердых частиц между смежными слоями обечаек и труб, конечной Д.ПИНЫ при хранении и транспортировке. Данная технология изготовления многослойных обечаек дает возможность создать между смежными слоями-основного материала промежуточный слой с требуемой характеристикой упругости и обладающий демпфирую1а1ими свойства ди, благодаря которому в изготовленной трубе уменьшается напряженное состояние в кольцевых сварных швах путем перераспределения напряжений из зоны сварки на периферийные участки обечайки. Применение способа повысит надежность, прочность и долговечность изготовленных многослойных изделий при их эксплуатации. Формула изобретения Способ изготовления многослойных труб, при котором металлическую полосу н аматывают по спирали до образования рулонированной обечайки и в процессе намотки между смежньми поверхностями слоев вводят промежуточ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойныхТРуб | 1978 |

|

SU795654A1 |

| Способ изготовления многослойных обечаек | 1980 |

|

SU893352A1 |

| Способ изготовления многослойных обечаек | 1981 |

|

SU940895A1 |

| Способ изготовления многослойных корпусов сосудов и труб | 1981 |

|

SU1013059A1 |

| Способ изготовления многослойных обечаек | 1980 |

|

SU1085662A1 |

| Способ изготовления сосуда высокого давления | 1977 |

|

SU715185A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ РЕЗЕРВУАРОВ ВЫСОКОГО ДАВЛЕНИЯ | 1972 |

|

SU350315A1 |

| Способ изготовления сварных многослойных рулонированных сосудов и труб | 1972 |

|

SU455784A1 |

| Способ изготовления многослойных конструкций | 1982 |

|

SU1090480A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1992 |

|

RU2036063C1 |

Авторы

Даты

1980-10-30—Публикация

1978-11-10—Подача