со

4ib СП Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства сварных труб | 1983 |

|

SU1109214A1 |

| Способ производства сварных труб | 1986 |

|

SU1433521A2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| Способ изготовления сварных труб и стан для его осуществления | 1985 |

|

SU1301516A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 1993 |

|

RU2040988C1 |

| Способ производства сварных труб | 1985 |

|

SU1230711A1 |

| Стан для производства электросварных труб | 1988 |

|

SU1622052A1 |

| Способ прокатки непрерывной полосы для изготовления сварных труб | 1982 |

|

SU1123751A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2010 |

|

RU2412016C1 |

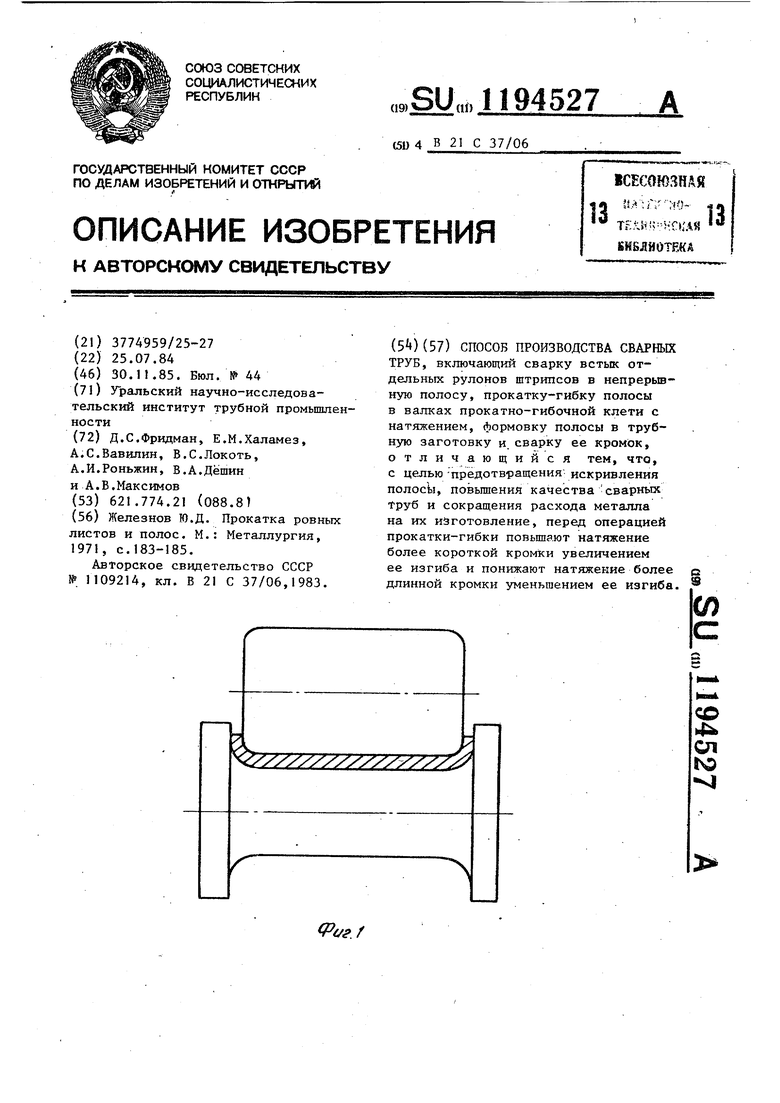

СПОСОБ ПРОИЗВОДСТВА СВАРНЫХ ТРУБ, включающий сварку встык отдельных рулонов штрипсов в непрерьтную полосу, прокатку-гибку полосы в валках прокатно-гибочной клети с натяжением, формовку полосы в трубную заготовку и. сварку ее кромок, отличающийся тем, что, с целью -предотвращения искривления полосы, повьшения качества сварных Труб и сокращения расхода металла на их изготовление, перед операцией прокатки-гибки поньшают натяжение более короткой кромки увеличением ее изгиба и понижают натяжение более длинной кромки уменьшением ее изгиба.

гГ

I

Изобретение относится к обработк металлов давлением и может быть использовано на непреръшных трубосварочных агрегатах.

Целью изобретения является предотвращение искривления полосы, повшение качества сварных труб и сокращение расхода металла на их изготовление .

На фиг.1 изображена схема реализции предлагаемого способа производства труб при нулевой исходной серповидности полосы;на фиг.2 - то же, при исходной серповвдности полосы, отличной от нуля.

Сущность предложенного способа заключается в следующем.

Полоса изгибается, например, в неприводной формовочной клети за счет ее протаскивания следующей по ходу прокатно-гибочной клетью. Относительно прокатной клети создаетс заднее натяжение, одинаковое на левой и правой кромках полосы.

Если поступающая полоса имеет исходную серповидность или участок исходной серповидностью, то одна из сторон ( кромок ) полосы короче другой. При заданной скорости прокатки время прохождения полосы со стороны короткой кромки меньше, чем со стороны более длинной. Серповидная полоса в валках неприврдной формовочной клети стремится повернуться в горизонтальной плоскости Переместиться в поперечном направлении в сторону короткой кромки, что может привести к выбросу полосы из клети. Чтобы обеспечить одинаковое время прохолздения короткой и длинной кромок, неЬбходимо уменьшить скорость полосы со стороны короткой кромки и увеличить ее со стороны более длинной. Уменьшение скорости входа полосы в прокатногибочную клеть со стороны короткой кромки достигается путем увеличения заднего натяжения с зтой стороны, а возрастание скорости полосы со- стороны длинной - путем уменьшения ее заднего натяжения.

Предлагаемый способ осуществляют следующим образом.

Со стороны короткой кромки в валках неприводной формовочной клет увеличивают изгиб полосы. На увеличение этого изгиба затрачивается тянущее усилие прокатно-гибочной

4527Z

клети. Тормозящее воздействие неприводной формовочной клети возрз тает, вследствие чего возрастает и заднее натяжение (Относительно г. окатно-гибочной клети.

На более длинной кромке в зто же время производится уменьшение ее изгиба, что приводит к уменьшению заднего натяжения относительно про-т катно-гибочной клети со стороны более длинной кромки (при отсутствии изгиба полосы неприводная формовочная клегь не оказьгоает тормозящего воздействия, вследствие чего не созда ется заднее относительно прокатно-гибочной й:лети натяжение ).

Перераспредеяение за|днего натяжения по шир1Шв полосы приводит к тому, что в прокатно-гибЬчной клети по длине валка перер аспределяется протяженность зоны отставания, а значит, и скорость входа полосы в клеть. Дополнительный изгиб короткой кромки и уценьшение изгиба длинной производят до тех пор, пока разность скоростей слева и справа не обеспечит прохождение короткого и длинного участка полосы за одно и то же время.

П р и м е р .В неприводную формовочную кле,ть поступает непрерьшная сверенная встык из отдельных штрипсов полоса. Полосу протаскивают прокатно-гибочной клетью развивая заднее натяжение 2, При отсутствии серповидности исходной полосы процесс идет стабильно. Изгиб лейой и правой кромок одинаков (фиг.1). Если относительно прокатно-гибочной клети переднее г и заднее 2 натяжения равны, то критический угол определяется по зависимости, соответствующей процессу свободной прокатки

где R - радиус валка, м;

- коэффициент трения между

валком и полосой; лЬвЬ(, обжатие полосы в клети,мм.

Скорость полосы на входе в прокатную клеть определяется по формуле

N)

(2)

Г л. где ,у - окружная скорость валков, мм/с; - коэффициент вытяжки в зоне отставания. Учитьгоая, что °1 - ь переписьшаем выражение (2) в виде v(ji cosy+2RcoSj- IRcAs -j) К Пусть в неприводную формовочную клеть начинает поступать серповидная полоса, левая кромка которой короче правой. В этом случае полос начинает перемещаться в поперечном направлении в сторону короткой кромки. Протяженность профиля кали ра неприводной формовочной клети вьтолнена таким образом, что пре(вышает ширину полосы.Короткая лева KpOMka получает дополнительньш изгиб. На правой длинной кромке первоначальный изгиб уменьшается (фиг.2 ). Следовательно, натяжение мелуцу прокатно-гибочной и формовочной клетью с левой кромк полосы возрастает, а с правой уменьшается. Разность натяжений (Z;,- 2о)с левой стороны полосы умен шается, а с правой возрастает. Изменяется и величина критического угла. ) .Слева критический угол уменьшается, а справа возрастает. Согласно формуле (З ), со сторо короткой кромки скорость полосы Vp уменьшается, а со стороны длинной V - увеличивается. Время прохождения короткого участка полосы на вхо де в прокатную клеть увеличивается а длинного уменьшается. Изменение скоростей продолжается до тех пор, пока время прохождения через прокатную клеть короткой и длинной кромок не сравняется. Пример. Изготавливают трубу 102x4 мм из полосы 312x4,5 мм ( 4,5 мм, 1i 4 мм ); Радиус R рабочего валка в прокатно-гибочной клети составляет 250 мм; ско274рость вращения у валков - 1 м/с. При отсутствии серповидности полосы последняя не перемещается в поперечном направлении, и Заднее натяжение о со стороны левой и правой кромок одинаково. Одинаковы критические углы у у у 0,0216 рад. и скорость полосы на входе в прокатную клеть V, Vj,n 7 о 0 68 мм/с. Пусть в иеприводную формовочную клеть начинает поступать серповидная полоса, левая кромка которой короче правой на 1,0%. Для обеспечения равенства времени прохождения левой и правой кромки должно быть Vpn l,OIV(j. Для обеспечения этого зсловия критический угол, определяемый из выражения .2R(t..2Rf-8R fi С| ГССОО на левой кромке должен составлять Тл / 0,0174, на правой у 0,0251. Это достигается за счет того, что с левой стороны кромки заднее натяжение возрастает, а с правой уменьшается. Их разность составляет , .- 4Rf . 0.0251зО,0174. 5(4 . 125-0,1 0,0965 УО, , Пусть первоначальная величина заднего . натяжения- при прокатке полосы, на которой отсутствует серповидность, составляет 2, 0,3. Величина изгиба левой и правой кромок в неприводной формовочной клети одинакова (фиг.1). При прокатке серповидной йолосы в валках неприводной формовочной клети |)иг.2) увеличивается изгиб левой кромки (возрастает 2ол)и уменьшается изгиб правой ( уменьшается. Zon)В данном примере это происходит до тех пор, пока не достигается 2з/ Zo-+0,5 4Z 0,3+0,5 хО,1 0,35; Zan Zo -0, .0,3-0,5x0,1 0,25. В данном случае время прохождения правой и левой кромок полосы одинаковое. Искривление полосы в оризонтальной плоскости на входе в рокатную клеть предотвращается.

ft/гг

-2

| Железнов Ю.Д | |||

| Прокатка ровных листов и полос | |||

| М.: Металлургия, 1971, с.183-185 | |||

| Способ производства сварных труб | 1983 |

|

SU1109214A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-30—Публикация

1984-07-25—Подача