со

4ib СП

со

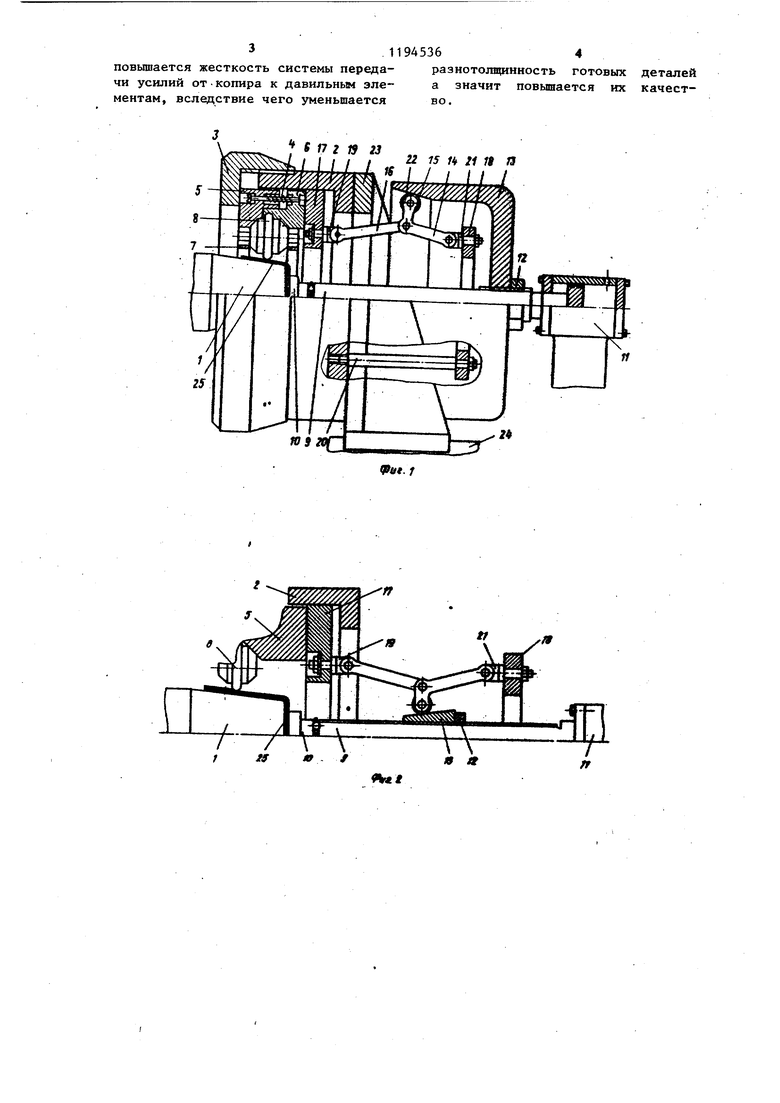

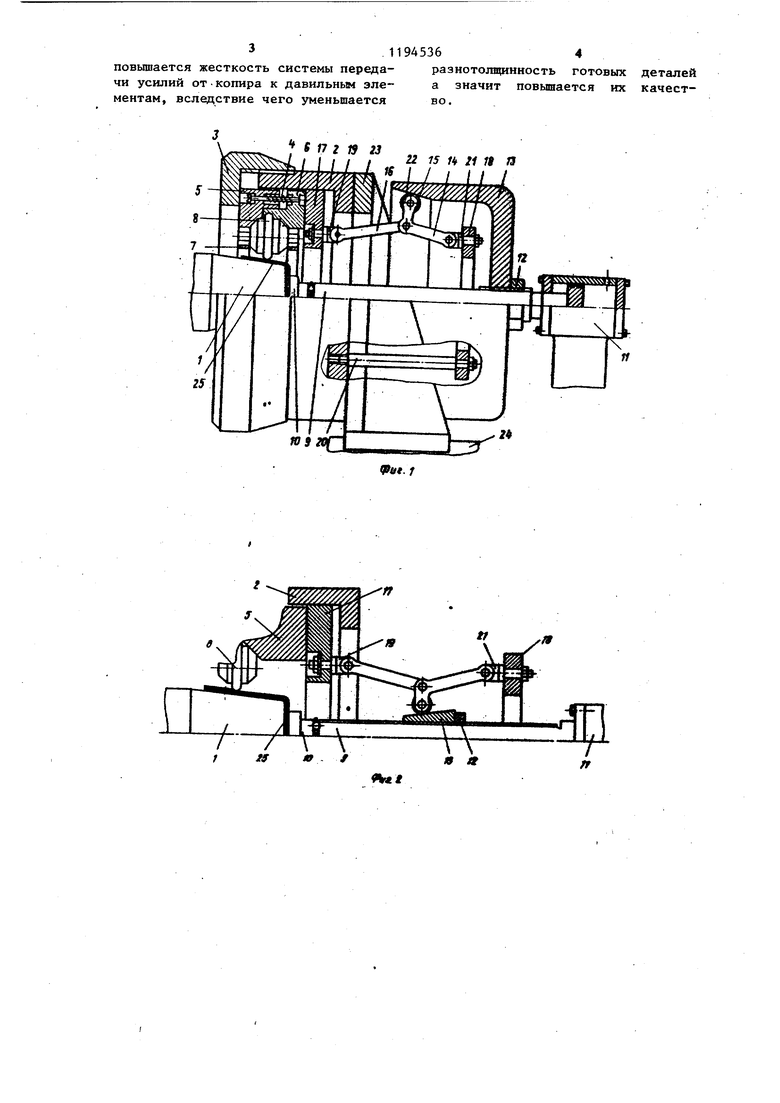

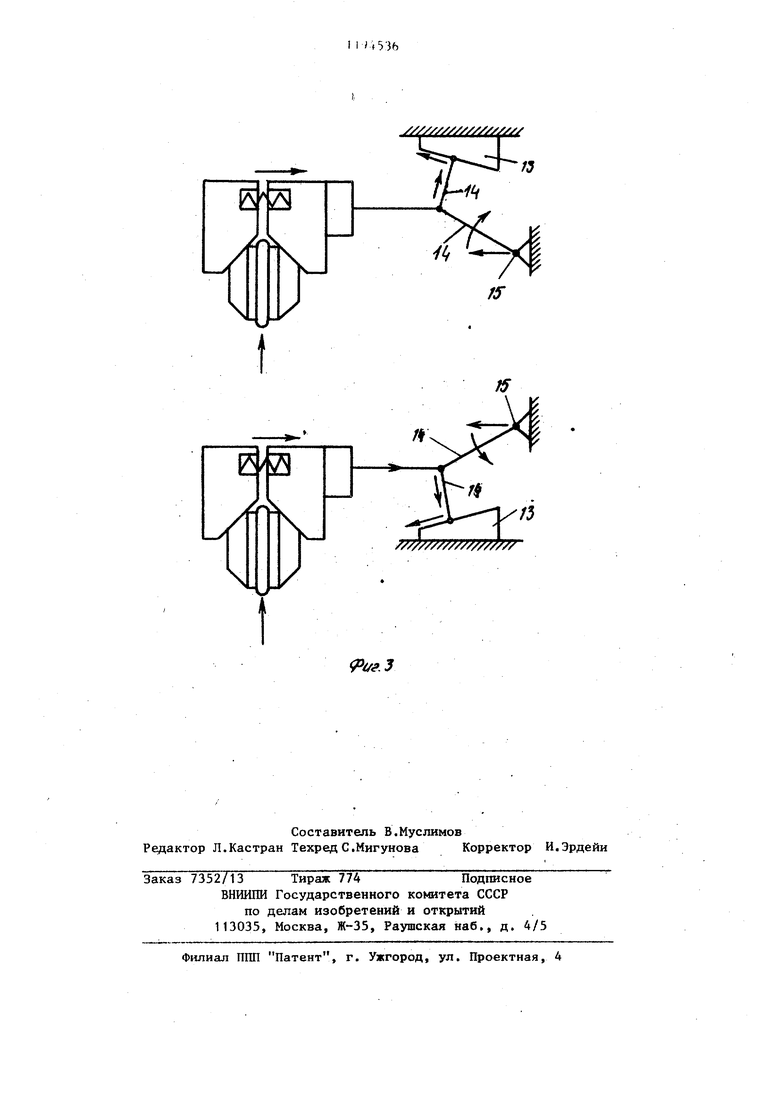

О) Изобретение относится к обработке металлов давлением, а именно к устройствам для ротационной вытяжки конических деталей. Цель изобретения - повышение качества путем уменьшения раэнотолщин ности деталей. На фиг. 1 схематически изображен устройство, общий вид; на фиг. 2 устройство при выполнении копира в виде конуса, фрагмент, общий вид; на фиг. 3 - устройство для вьшолнения копира, варианты. Устройство содержит коаксиапьно установленные оправку 1 и корпус 2 в виде стакана, на котором навинчена микрометрическая гайка 3, размещенные в корпусе 2 и подпружиненные пружинами 4 опорные конусы 5 и 6, между которыми с помощью сепараторов 7 смонтированы давильные элементы 8, расположенный соосно оправ ке 1 прижим 9 с вращающимся подпятником 10, привод 11 возвратно-посту пательного перемещения прижима 9, жестко закрепленньш на прижиме 9 по средством контргайки 12 копир 13 с конической поверхностью и механизм регулирования осевого положения опорных конусов 5 и 6, выполненный в виде трех равномерно расположенны по окружности рычажных систем, каждая из которых состоит из шарнирно связанных между собой своими концами рычагов 14, 15 и 16 и Двух колец 17 и 18. Кольцо 17 жестко закреплено на опорном конусе 6 и посредством опор 19 шарнирно связано с рычагом 16. Кольцо 18 жестко связано посредство винтов 20 с корпусом 2 и шарнирно соединено посредством опоры 21 с рычагом 14. Рычаг 15 снабжен роликом 22, контактирующим с конической поверхностью копира 13. Корпус 2 через кронштейн 23 связан с приво дом 24 осевого перемещения. Копир 13 может быть выполнен как в виде стакана с внутренним коническим участком, обращенлым своей открытой частью в сторону корпуса 2 (фиг. 1) так и в виде усеченного конуса, смонтированного на осевом прижиме 9 (фиг. 2). Рычаги 14 и 15 могут быть выполнены как в виде отдельных деталей, так и в виде одного Г-образного рычага (фиг. 3). 6 Позицией 25 на чертежах обозначена обрабатьшаемая заготовка. Устройство работает следующим образом. Сначала производят настройку копира 13. Контргайку 12 и копир 13 отводят в крайнее правое положение. На оправку 1 устанавливают заготовку 25 и фиксируют ее от поворота с помощью осевого прижима 9. Корпус 2 подводят к заготовке 25 так, чтобы,плоскость вращения давильных элементов 8 совпала с торцбм оправки 1. . После этого копир 13 перемещают влево до соприкосновения его конического участка с роликом 22. Осуществляя дальнейшее перемещение копира 13 влево смещают опорный конус 6 также влево до достижения требуемого диаметрального положения давильных элементов 8, сяммая при этом пружины 4. Зафиксировав положение копира 13 на осевом прижиме 9 контргайкой 12, оправку 1 приводят во вращательное движение, а корпусу 2 дают поступательное осевое перемещение от привода 24. При перемещении корпуса 2 ролик 22 скользит вдоль конической рабочей поверхности копира 13, изменяя свое радиальное положение относительно оси симметрии устройства. При этом кольцо 17 под действием нагрузки со стороны опорного конуса 6 и усилия пружины 4 плавно перемещается вправо в осевом направлении, а давильные элементы 8 - в радиальном. После окончания процесса ротационной вытяжки прижим 9 с Копиром 13 отводятся вправо. Одновременно с ними устройство также возвращается в исходное положение. Готовая деталь (не показана) снимается с оправки 1. Корректирование диаметрального положения давильных элементов 8 в процессе: эксплуатации устройства осуществляется при помощи микрометрической гайки 3. Обеспечение одновременного взаймодействия ролика 22 осуществляется за счет изменения осевого положения шарнирной опоры 21. При выполнении копира в виде конуса, смонтированного на резьбе непосредственно на осевом прижиме, устройство работает аналогично. В предложенном устройстве устраняется отжатие ролика от копира и

3.11945364

повьшается жесткость системы переда- разнотолпщнность готовых деталей чи усилий от-копира к давильным эле- а значит повышается их качестментам, вследствие чего уменьшается во.

f f f7 г 19 23

22 15 Н II П а

П

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ротационной вытяжки конических деталей | 1987 |

|

SU1426673A2 |

| Устройство для ротационной вытяжки осесимметричных оболочек сложной формы | 2017 |

|

RU2655558C1 |

| Устройство для ротационной вытяжки | 1990 |

|

SU1784353A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ ТОНКОСТЕННЫХ МАЛОГАБАРИТНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2556194C1 |

| Устройство для ротационного выдавливания | 1981 |

|

SU1034816A1 |

| Устройство для ротационной вытяжки | 1979 |

|

SU804091A1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1080902A1 |

| Станок для ротационной вытяжки | 1979 |

|

SU829262A1 |

| УСТРОЙСТВО РОТАЦИОННОЙ ВЫТЯЖКИ | 2003 |

|

RU2240191C2 |

| Устройство для ротационной вытяжки цилиндрических оболочек | 2017 |

|

RU2647430C1 |

УСТРОЙСТВО ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ КОНИЧЕСКИХ ДЕТАЛЕЙ, содержащее коаксиально установленные оправку и корпус с опорными конусами, между которыми размещены давильные элементы, осевой прижим с приводом, копир и механизм регулирования осевого положения опорных .конусов, отличающееся тем, что, с целью повышения качества путем уменьшения разнотолщинности деталей, механизм регулирования осевого положения опорных конусов вы-т полнен в виде по меньшей мере трех равномерно расположенных по окружности рычажных систем, каждая из которых состоит из шарнирно связанных между собой своими концами трех рычагов, средний из которых снабжен установленным на другом его конJ e роликоц, контактирующим с копиром, и шарнирно связанньк с другим кон(О цами крайних рычагов двух колец, с жестко связанных одно - с опорным конусом, а другое - с корпусом.

y//yjr/- ifj ////// jf /

/J

г/. J

| Устройство для ротационного выдавливания на оправке конических деталей | 1975 |

|

SU546413A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-30—Публикация

1984-06-29—Подача