(54) СТАНОК ДЛЯ РОТАЦИОННОЙ ВЫТЯЖКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для давильной обработки | 1981 |

|

SU1013029A1 |

| Станок для ротационного выдавливания | 1974 |

|

SU505468A1 |

| Устройство для ротационной вытяжки осесимметричных оболочек сложной формы | 2017 |

|

RU2655558C1 |

| Устройство для ротационной обработки полых изделий | 1980 |

|

SU863082A1 |

| Копирное устройство к давильномуСТАНКу | 1976 |

|

SU816620A1 |

| Способ ротационного выдавливания конических деталей из плоских заготовок | 1988 |

|

SU1607993A1 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1080902A1 |

| Устройство для ротационного выдавливания | 1983 |

|

SU1100027A1 |

| Устройство для ротационного выдавливания | 1987 |

|

SU1493355A1 |

1

Изобретение относится к обработке металлов давлением, а именно к станкам для ротационной вытяжки.

Известен станок, содержащий смонтированные на станине суппорт, шпиндель с оправкой, а также давильные элементы с механизмами перемещения 1

Недостатком этого станка является низкая производительность и невнсокое качество готового изделия, а также невозможность обработки конических заготовок.

Цель изобретения - повьшение производительности, качества готового изделия, а также расширение технологических возможностей 1утем обеспечения обработки изделий различной конфигурации.

Указанная цель достигается за счет того, что станок снабжен механизмом центрирования заготовки,выполненным в виде установленных концентрично и с возможностью относительного перемещения прижима и втулки, при этом механиэм перемещения каждого давильного элемента выполнен в виде гидргшлически связанного с последним золот. яика со. щупом и копира, а также жестко соединенного с упомянутым копиром

дополнительного щупа и установленного на станине сменного копира.

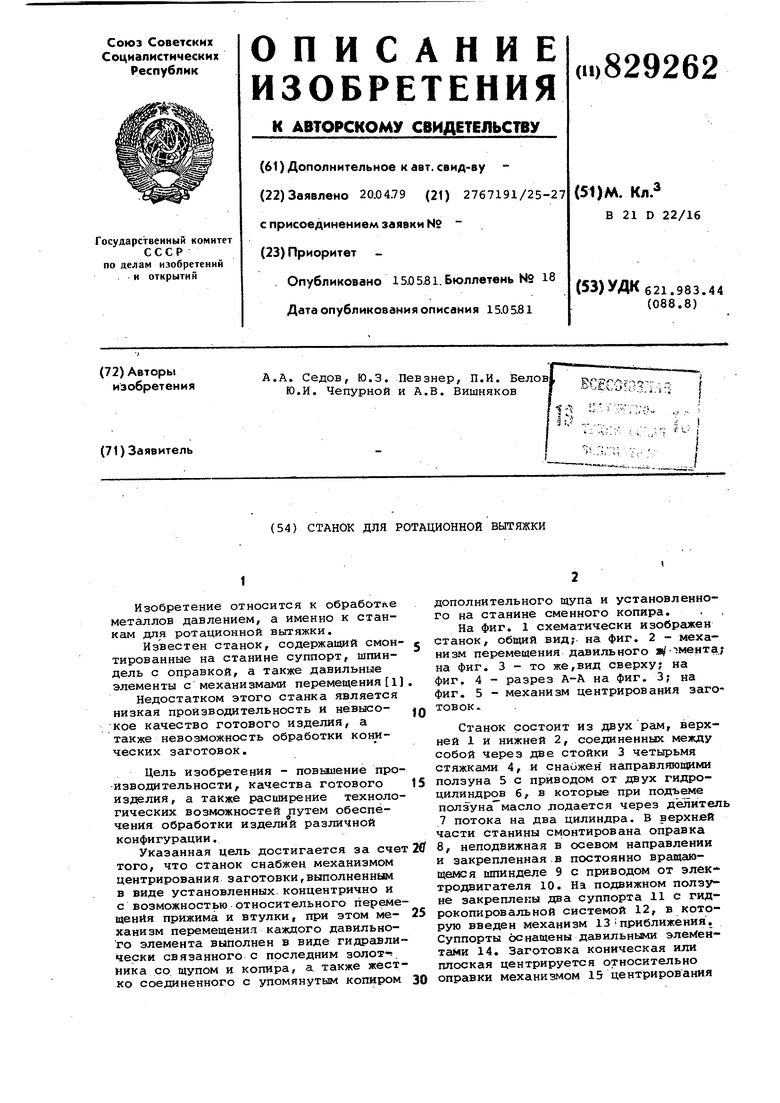

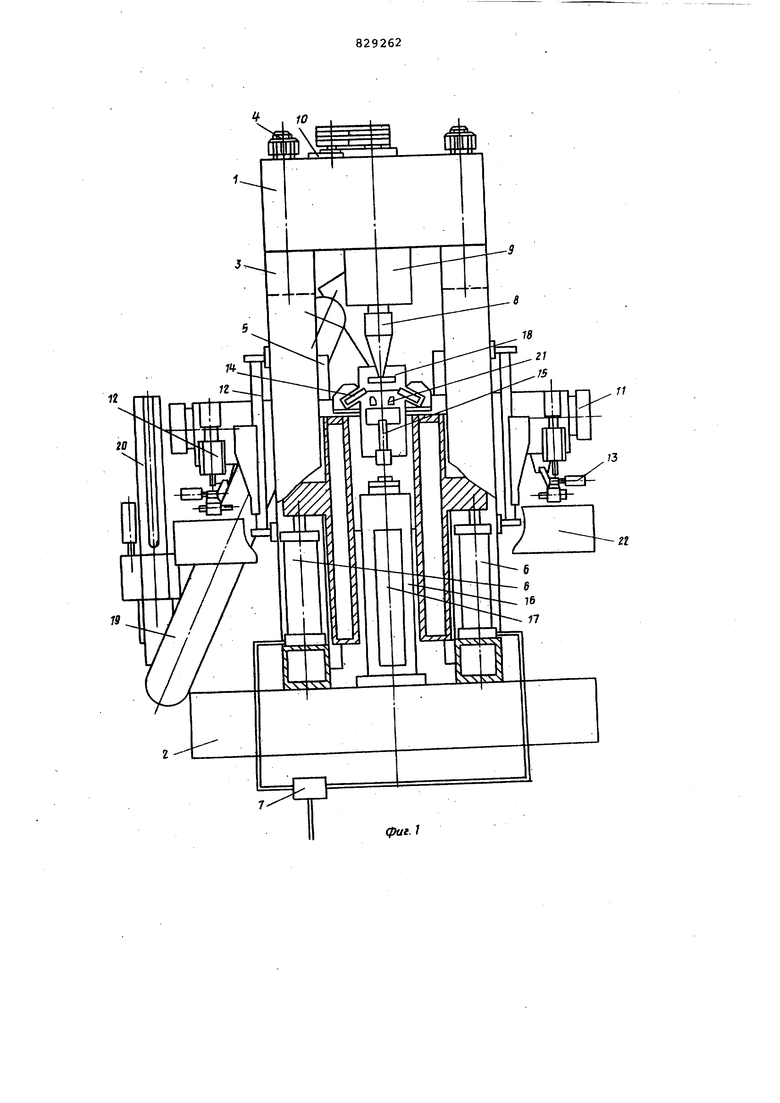

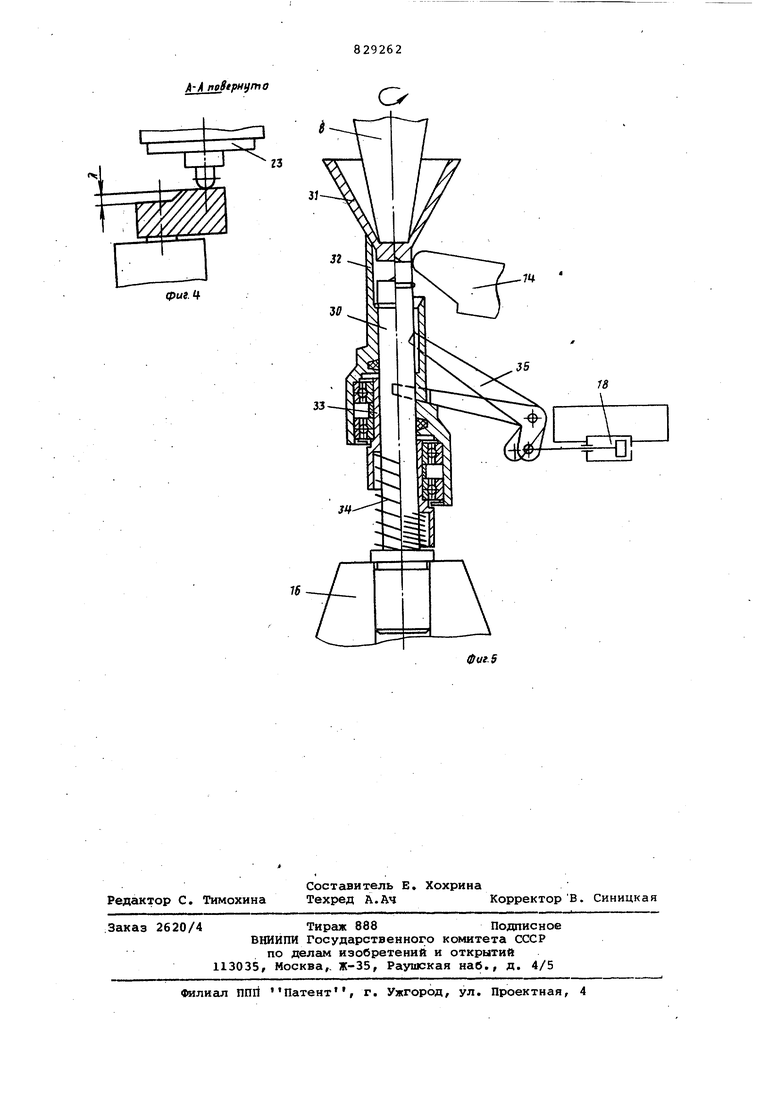

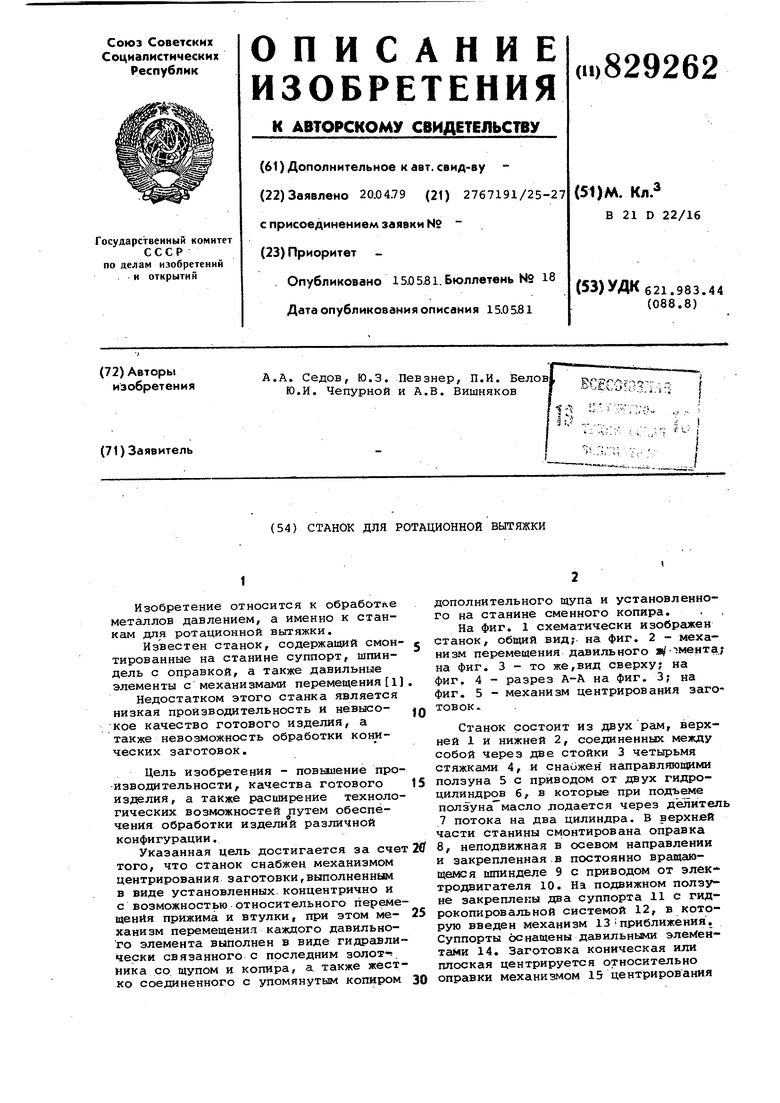

На фиг. 1 схематически изображен станок, общий вид; на фиг. 2 - механизм перемещения давильного я/ мента на фиг. 3 - то же,вид сверху; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - механизм центрирования заготовок.

Станок состоит из двух рам, верхней 1 и нижней 2, соединенных между собой через две стойки 3 четырьмя стяжками 4, и снабжен направляющими ползуна 5с приводом от двух гидродилиндров 6 г в которые при подъеме ползуна масло лодается через делител 7 потока на два цилиндра, В верхней части станины смонтирована оправка 8, неподвижная в осевом направлении и закрепленная в постоянно вращающемся шпинделе 9 с приводом от электродвигателя 10. На подвижном ползуне закреплены два суппорта 11 с гидрокопиров а.пъ ной системой 12, в которую введен механизм 13приближения. Суппорты оснащены давильными элем;ентами 14. Заготовка коническая или плоская центрируется относительно оправки механизмом 15 центрирования заготовки, установленным напиноли 16 с приводом от гидроцилиндра 17. На задней плоскости станины крепится механизм 18 загрузки-выгрузки шиберного типа, позволяющий загрузить заготовку, предварительно взятую с эле ватора-подъемника 19, на которой она попадает из вертикального ма азинанакопителя 20 с поштучной их выдачей ыа шаговый элеватор. Йа шибере механизма загрузки смонтир ваны захватные рычаги 21 для выгрузк раскатанной детали на ленточный тран спортер 22 выгрузки, который выносит готовую деталь из станка в тару. Механизм перемещения каждого давильного элемента выполнен в виде золотника, 23 со щупом, гидрокопировальной системы и копиром на передаточном рычаге 24, который непосредственно производит слежение по сменному копиру 25 и состоит из копира 26 с при водом от электрсмагнита 27 и возвра ной пружины 28, под действием которой сектор возвращается в исходное положение, поворачиваясь на оси 29. Для загрузки коническихдеталей в пиноль устанавливают механизм перемещения давильных элементов, которы состоит из прижима 30, прижимающего заготовку 31 к вращающейся оправке 8 и подпружиненной втулке 32, смонтированной на подшипниках относител но корпуса 33 и концентрично прижиму, подпружиненного пружиной 34. На станине станка также закреплен рыча ный механизм 35 отвода втулки 32 от заготовки в начальный момент раскат ки для подвода-давильного элемента 14 с приводом от гидроцилиндра механизма 18 загрузки. Станок может работать в наладочном, полуавтоматическом и в двух автоматических режимах. Один автоматический режим включает в себя съем раскатанной детсши с оправки роликами. В этом режиме станок работает следующим образе. Конические заготовки 31 для после дукяцей раскатки укладываются оператором в вертикальный магазин-накопи тель. 20 и на шаговый злеватор-подъемник 19, нажимается кнопка Автома тический цикл. Включается гидростанция, срабатывает электродвигатель 1 О привода шпинделя 9,размещен ного в верхней раме 1 станины. Шибер механизма 18 загрузки перемещается вперед и выносит заготовку на ось оправка-прижим в рабочую зону станка, срабатывает гидроцилиндр 17 пиноли 16. При ходе пиноли вверх коническая заготовка 31 попадает ко нусом во втулку 32 и поднимаетб) ее из.приемного гнезда шибера к оправке 8. Заготовка предварительно центрируется на вращающейся оправке благодаря подпружиненной втулке 32, которая при дальнейшем ходе пиноли вверх через корпус 33 сжимает пружину 34. .Под действием пружины и центрирующего приемного конуса, выполненного во втулке 32, заготовка надежно в двух плоскостях прижимается к оправке. При дальнейшем ходе вверх прижим 30 пиноли окончательно при}римает с необходимым усилием уже выставленную заготовку к оправке. В верхнем положении пиноль выдает команду на отвод механизма загрузки, который отходит в исходное положение, одновременно с этим ходом срабатывает рычажный механизм 35, который отводит втулку 32 от оправки с деталью вниз, сжимая - пружину и освобождая прижим 30 для подвода к нему давильных элементов 14, смонтированньк..а подвижных суппортах 11 , которые получают команду от заднего исходного положения механизма загрузки. Сра:батывает гидрокопировальная система 12, и суппорты приближаются к прижиму 30.Передаточные рычаги 24 подходят к сменным копирам 25, неподвижно закрепленным на стойках 3 станины и через копиры 26 вьшодят золотники 23 в режим копирования. Электромагнит 27 обесточен,и копир 26 находится в исходном положении. Одновременно с перемещением суппортов происходит перемещение элеватора-подъемника 19 на шаг, который загружает следующую деталь в приемник мзханизма загрузки и подводит свободную позицию под магазин-накопитель 20, в котором срабатывает механизм поштучной вьщачи, выдавая деталь на элеватор 19, после этого и элеватор и магазин ждут следующего цикла. После сведения суппортов выдается команда на подъем ползуна и рабочее копирование. Делитель 7 потока жидкости направляет равное количес.тво масла в цилиндры 6 привода ползуна 5, обеспечивая одновременное срабатывание обоих цилиндров, которые перемещают ползун 5 по направляющим, выполненным на стойках 3, которые стянуты с верхней 1 и нижней 2 рамами стяжками 4, Происходит гидрокопирование и раскатка детали по заданному профилю в конце обработки, т.е. в верхнем положении ползуна выдается команда на включение электромагнита 27, который, сжимая пружину 28,поворачивает Kontip 26 на оси 29,золотник опускается по ступеньке копира на величину X и происходит подвод суппорта, а вместе с ним и давильного элемента 14 к оправке на величину Л и выдается команда на отвод пиноли 16 с механизмом 15 центрирования заготовки. В исходном положении пиноль выдает команду на опускание со сведенными давильными элементами, тем

самым производя съем детали ими с оправки. Снятая с оправки деталь попадает в захватные рьлчаги 21 выгрузки. В нижнем положении суппорты отводятся в исходное положение. На этом цикл кончается, фиксируется счетчиком циклов и начинается новый цикл. Механизм загрузки перемещается вперед. Вьгаосит раскатанную деталь на ленточный транспортер 22 выгрузки, который выносит детсшь из зоны станка в тару. ОдновЕ еменно с ходом механизма загрузки вперед рычажный механизм 35 отводится в исходное положение, а механизм загрузки выносит следующую деталь на ось оправка-прижим и т.д.

Кроме этого, в станок введен е1да один автоматический цикл, не включающий в себя съем детали роликами. Последоват ельность та же, но нет приближения ролика к оправке на величину А .

Автоматизация станка позволяет легко встраивать его в автоматические линии.

Стабильность процесса, жесткость и точность станка позволяют получать детали с разностенностью 0,01-0,02 мм Высокая производительность гштомата (250-300 шт/ч), высокая точность и качество деталей позволяет значительно снизить трудоемкость изготовления,

что даст экономический эффект около 1,5-2 миллионов рублей в год.

Формула изобретения

Станок для ротационной вытяжки, содержащий смонтированные на станине суппорт, шпиндель с оправкой, а также давильные элементы с механизмами перемещения, о т- л и ч а ю щ и йс я тем, что, с целью повышения производительности, качества готового изделия и расширения технологических возможностей путем обеспечения обработки заготовок различной конфигурации, он снабжен механизмом центрирования заготовки, выполненным в виде установленных концентрично и с возможностью относительного, перемещения прижима и втулки,при этом механизм перемещения каждого давильного элемента выполнен в виде гидравлически связанного с последним золотника со щупом и копира, а также жестко соединенного с упомянуть копиром дополнительного щупа и установленного на станине сменного копира.

Источники информации, принятые во внимание при экспертизе

kx

я гв

27

А-А reJepHymo

й

Авторы

Даты

1981-05-15—Публикация

1979-04-20—Подача