kn

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ испытания металлическогопОКРыТия HA пОВЕРХНОСТи ОТВЕРСТийВ пЕчАТНОй плАТЕ | 1979 |

|

SU837646A1 |

| Установка для испытания металлическогопОКРыТия HA пОВЕРХНОСТи ОТВЕРСТийВ пЕчАТНОй плАТЕ | 1979 |

|

SU837648A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ С ИСПОЛЬЗОВАНИЕМ ПОЛИМЕРНОЙ ПОДЛОЖКИ | 2000 |

|

RU2186469C2 |

| СПОСОБ МОНТАЖА ЭЛЕКТРОННЫХ КОМПОНЕНТОВ С ШАРИКОВЫМИ ВЫВОДАМИ | 2006 |

|

RU2331993C1 |

| Способ испытания контактного соединения металлизированного отверстия с контактной площадкой многослойной печатной платы | 1982 |

|

SU1026326A1 |

| Способ пайки печатных плат волной припоя | 1988 |

|

SU1602640A1 |

| Способ групповой пайки | 1986 |

|

SU1382606A1 |

| КОНТАКТНЫЙ УЗЕЛ НА ВСТРЕЧНЫХ КОНТАКТАХ С КАПИЛЛЯРНЫМ СОЕДИНИТЕЛЬНЫМ ЭЛЕМЕНТОМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374793C2 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ПОДЛОЖКИ ИЗ АЛЮМОНИТРИДНОЙ КЕРАМИКИ | 2014 |

|

RU2558323C1 |

| Устройство для демонтажа радиоэлементов | 1981 |

|

SU984081A1 |

СПОСОБ ИСПЫТАНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ОТВЕРСТИЙ В ПЕЧАТНОЙ ПЛАТЕ по авт.ев. № 837646, отличающийся тем, что, с целью повышения точности количественной оценки качества ме- -таллического покрытия на поверхности отверстия в печатной плате, после заполнения металлизированного отверстия расплавленным припоем печатную плату перемещают с ускорением в плоскости, перпендикулярной оси металлизированного отверстия.

;о .(hi

9

Изобретение относится к технологии производства радиоэлектронной, аппаратуры и является дополнительным к основному, по авт.св. № 837646.

Целью изобретения является повышение точности количественной оценки качества металлического покрытия на поверхности отверстия в печатной плате.

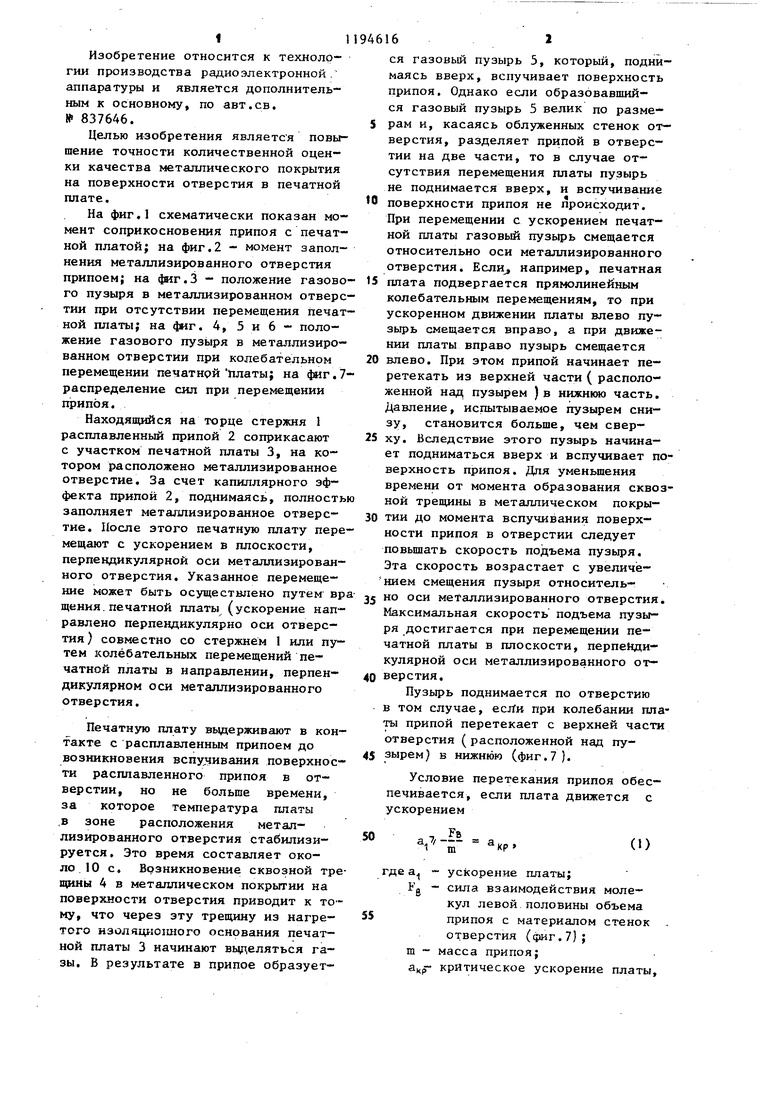

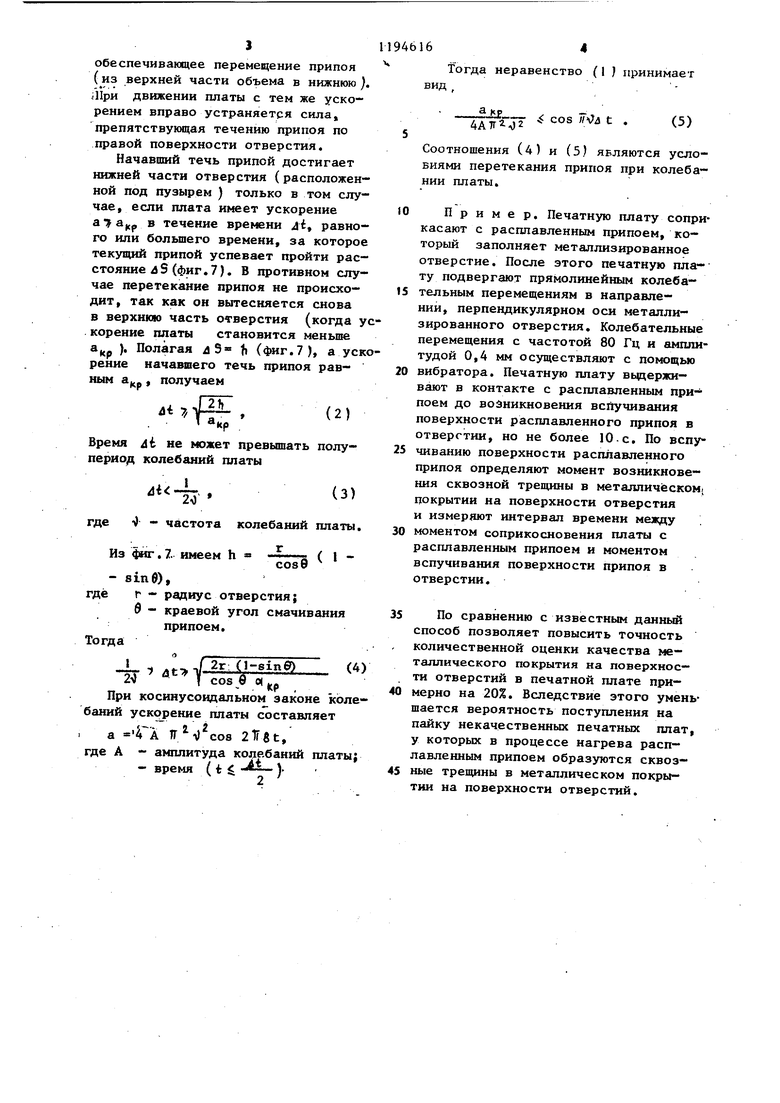

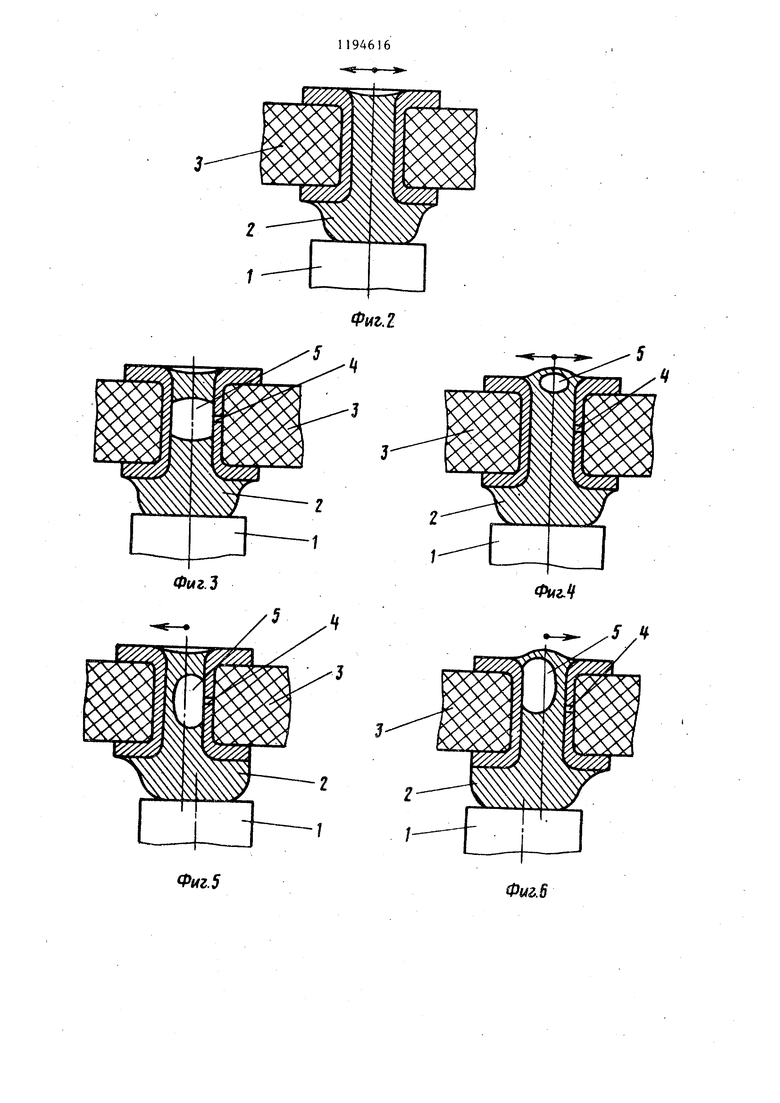

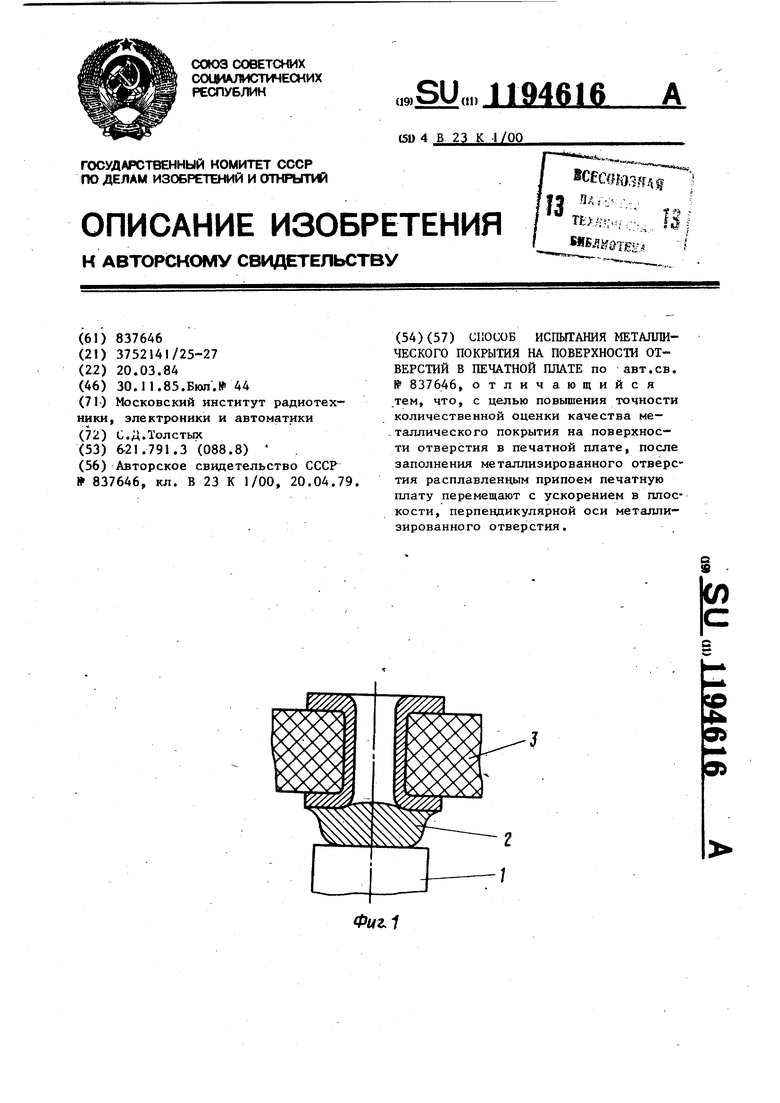

На фиг.1 схематически показан момент соприкосновения припоя с печатной платой; на фиг.2 - момент заполнения металлизированного отверстия припоем; на фиг.З - положение газового пузыря в металлизированном отверстии при отсутствии перемещения печатной платы; на фкг, 4, 5 и 6 - положение газового пузыря в металлизированном отверстии при колебательном перемещении печатнойплаты; на фнг.7распределение сил при перемещении припоя.

Находящийся на торце стержня 1 расплавленный припой 2 соприкасают с участком печатной платы 3, на котором расположено металлизированное отверстие. За счет капиллярного эффекта припой 2, поднимаясь, полностью заполняет металлизированное отверстие. После этого печатную плату перемещают с ускорением в плоскости, перпендикулярной оси металлизированного отверстия. Указанное перемещение может быть осуществлено путем в щения.печатной платы (ускорение нап равлено перпендикулярно оси отверстия) совместно со стержнем 1 или пу тем колебательных перемещений печатной платы в направлении, перпендикулярном оси металлизированного отверстия. Печатную штату выдерживают в кон такте с расплавленным припоем до возникновения вспучивания поверхнос ти расплавленного припоя в отверстии, но не больше времени, за которое температура платы ,в зоне расположения металлизированного отверстия стабилизируется . Это время составляет около. 10 с. Возникновение сквозной тр щины 4 в металлическом покрытии на поверхности отверстия приводит к то му, что через эту трещину из нагретого ИЗОЛЯЦИО1ШОГО основания печатной платы 3 начинают вьщеляться газы. Б результате в припое образуется газовый пузырь 5, который, поднимаясь вверх, вспучивает поверхность припоя. Однако если образовавшийся газовый пузырь 5 велик по разме-

рам и, касаясь облуженных стенок отверстия, разделяет припой в отверстии на две части, то в случае отсутствия перемещения платы пузырь не поднимается вверх, и вспучивание

поверхности припоя не происходит. При перемещении с ускорением печатной платы газовый пузырь смещается относительно оси металлизированного отверстия. Если например, печатная

плата подвергается прямолинейным колебательным перемещениям, то при ускоренном движении платы влево пузырь смещается вправо, а при движении платы вправо пузырь смещается

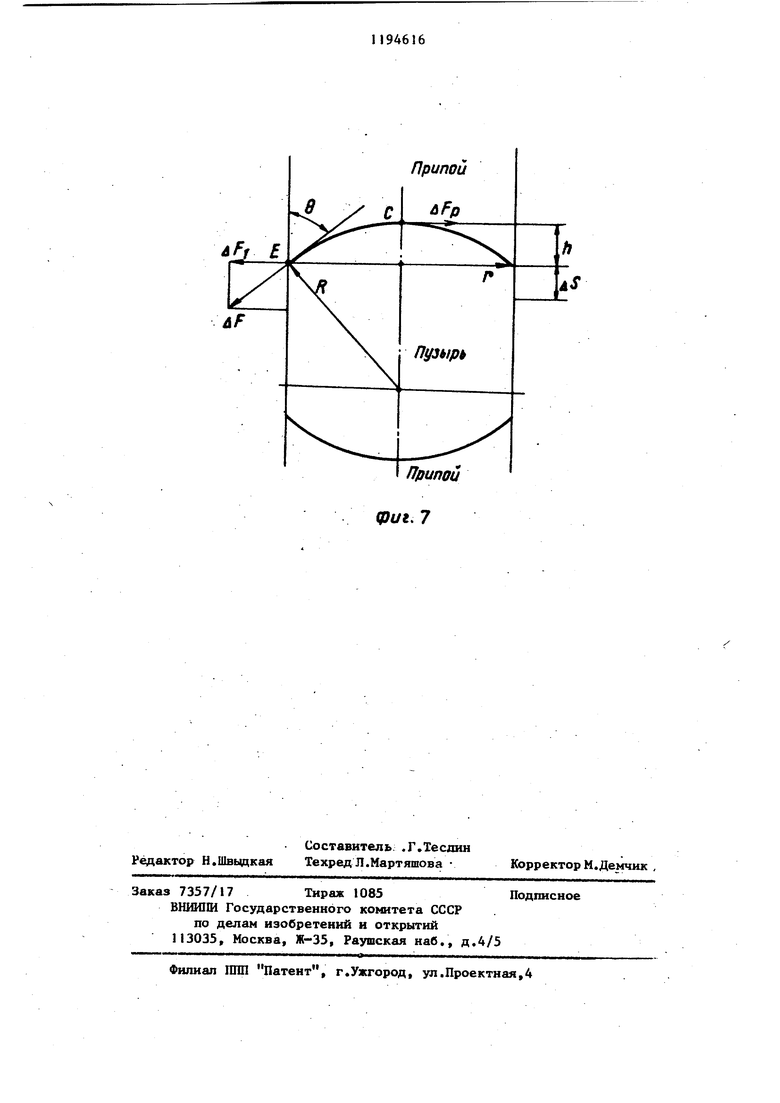

влево. При этом припой начинает перетекать из верхней части ( расположенной над пузырем )в иижнкж) часть. Давление, испытываемое пузырем снизу, становится больше, чем сверху. Вследствие этого пузырь начинает подниматься вверх и вспучивает поверхность припоя. Для уменьшения времени от момента образования сквозной трещины в металлическом покрытии до момента вспучивания поверхности припоя в отверстии следует повьппать скорость подъема пузьфя. Эта скорость возрастает с увелич ением смещения пузыря относительно оси металлизированного отверстия. Максимальная скорость подъема пузыря достигается при перемещении печатной платы в плоскости, перпендикулярной оси металлизированного отверстия. Пузырь поднимается по отверстию в том случае, есЛи при колебании платы припой перетекает с верхней части отверстия ( расположенной над пузырем) в нижнюю (фиг.7 ). Условие перетекания припоя обеспечивается, если плата движется с ускорением а 7, ускорение платы; сила взаимодействия молекул левой половины объема припоя с материалом стенок отверстия (фиг.7); m масса припоя; ак|Г критическое ускорение платы. обеспечивающее перемещение припоя (из верхней части объема в нижнюю ГПри движении платы с тем же ускорением вправо устраняется сила препятствующая течению припоя по правой поверхности отверстия. Начавший течь припой достигает нижней части отверстия (расположен ной под пузырем ) только в том слу чае, если плата имеет ускорение а7а,(., в течение времени i, равно го или большего времени, за которо текущий припой успевает пройти рас стояние 4 5 (фиг . 7 ), В противном слу чае перетекание припоя не происходит, так как он вытесняется снова в верхнюю часть отверстия (когда .корение платы становится меньше а ). Полагая лЗ fi (фиг. 7), а ус рение начавшего течь припоя равным , получаем fFВремя ji не может превышать полуперио/ колебаний платы где - частота колебаний платы Из фиг. 7. имеем h « Q ( 1 - sin9), где г - радиус отверстия; д - краевой угол смачивания припоем. 2г: (l-sing) cos б о( При косинусоидальном законе кол баний ускорение платы составляет а ГА 2lf8t, где А - амплитуда колебаний платы - время (i - ) 64 Тогда неравенство (1 J принимает вид , - cos t )2 Соотношения (4) и (5) являются условиями перетекания припоя при колебании платы. Пример. Печатную плату соприкасают с расплавленным припоем, который заполняет металлизированное отверстие. После этого печатную плату подвергают прямолинейным колебательным перемещениям в направлении, перпендикулярном оси металлизированного отверстия. Колебательные перемещения с частотой 80 Гц и амплитудой 0,4 мм осуществляют с помощью вибратора. Печатную плату вьдержи- вают в контакте с расплавленным припоем до возникновения вспучивания поверхности расплавленного припоя в отверстии, но не более Ю-с. По вспучиванию поверхности расплавленного припоя определяют момент возникновения сквозной трепцшы в металлическом/ покрытии на поверхности отверстия и измеряют интервал времени между моментом соприкосновения платы с расплавленным припоем и моментом вспучивания поверхности припоя в отверстии. По сравнению с известным данный способ позволяет повысить точность количественной оценки качества металлического покрытия на поверхности отверстий в печатной плате примерно на 20%. Вследствие этого уменьшается вероятность поступления на пайку некачественных печатных плат, у которых в процессе нагрева расплавленным припоем образуются сквозные трещины в металлическом покрытии на поверхности отверстий.

Фиг.З

Фи1.Ц

5 Л

Фмг.5

Фиг. 6

| Способ испытания металлическогопОКРыТия HA пОВЕРХНОСТи ОТВЕРСТийВ пЕчАТНОй плАТЕ | 1979 |

|

SU837646A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-11-30—Публикация

1984-03-20—Подача