to

OS

со

со 00 Изобретение относится к сварочным материалам, в чаЬтности к покЕ|ЫТИЯМ сварочных электродов для св Ци низкоуглеродистых и низколегиро в(анных сталей, Э1:сплуатирукадихся гфи пониженных температурах. Дугов электросварка металличеЬкими элект родами с покрытием широко используется при изготовлении сварных ко струкций . Известен состав электродного по рытия 13, содержащий следующие компоненты, вес. %: Магнезит Ферросилиций Ферромарганец Ферротитан Силикокальций Алюмоиттрий Целлюлоза Слюда мусковит Рутиловый конОстальноецентрат Электроды с таким покрытием o6e печивают следующие механические свойства металла шва: .(5g 46 кг/см изгиб , показатель ударной -60 С равен вязкости при а 5 кгм/см , Однако несмотря на высокие свар но-технологические свойства, хороwyK устойчивость горения дуги и фо мцрование валиков на переменном то 1Щ обеспечивается достаточная CTSiбЦльнрсть показателей ударной вязк тй металла, которая колеблется от 0,i5 до 9,0 кгм/см при . Недо та|тком данного покрытия является т же достаточно высокая стоимость и дефицитность алюмоиттрия. Известно также электродное покрытие 2, дающее при нанесении ег на проволоку типа СВ-08 электрод т па Э4б и имеющее -следующий состав вес. %г Рутиловый концентратТаль к , Мрамор Каолин Ферромарганец Целлюлоза Калиево-натриевый силикатраствор (к весу сухой шихты) Данные электроды позволяют произво, дить сварку как на переменном так и на постоянном токе. Однако эти электроды не рекомен дуется ис пользовать в производстве зсладостойких металлоконструкций из низкой и нестабильной пластичности Дударной вязкости металла швов прч отрицательных температурах. Цеглью изобретения является повышение и стабилизация ударной вязкости металла шва при отрицательных температурах и расширение технологических возможностей электродов за счет применения их при сварке на пег ременком токе. Поставленная цель достигается тем, что в покрытие, содержащее рутиловый концентрат, мрамор, тальк, каолин, ферромарганец, целлюлозу, J oпoлнительно введены -1комплексно легирован вый раскислитель-модификатор и хлористый натрий при следующем соотношении компонентов,, вес с. %s Рутиловый концентратМрамор Тальк Каолиа О,5-1,5 Целлюлоза 7-10 Ферромарганец Комплексно легиров энный ра ОКИ сли тель 0,5-4,0 МО д ti фи к а т о р Хлористый 0,5-4,5 натрий Комплексно легированный раскислитель модификатор СМУРЗМ соответствует ТУ--14-5™4б 7,4 и содержит, %s ,РЗМ более 21; SI менее 40; Мп менее 9,5; Zri более б; Са -около 1,0: FeОстальное, Введение в покрытие оптимального количества комплексного модификаторараскислителя приводио: к .изменению морфологии неметаллических включе- НИИ, редкоземельные металлы интенсивно взаимодействуют с серой и кислородом, как на стадии капли, так и на стадии кристаллизации и образуют мелкие включения глобулярной формы - оксисульфиды, РЗМ в значительной степени обеспечивают пре- . дохракение расплавлекной ванны металла шва от окисления и способствуют интенсивному, удалению вновь образующихся включений в шлаковую ванну, при этом резко снижается содержание в швах водорода. Кристаллическая решетка включений когерентна с решеткой металла, образующиеся включения служат .центрами кристаллизации или захватываются растущими кристаллами. Ввод в обмазку циркония {до 6%) в. составе модификатора действует в двух направлениях; микролегирует матрицу и -связывает азот в прочные нитриды при затвердевании сварного шв-а. Структура наплавленного металла (ферритная составляющая) при зтом измельчается. Однако одновременно с этими явлениями cBcipHijft WOE насыщается оксидами КЕ)емнкя и титана в разульта-ге усиления креиневрссганози-ельного процесса под ,гойствиам РЗМ

и перехода кремния и титана из шлака в жидкий металл в реакционной зоне сварочной ванны. Многие оксиды имеют остроугольную, форму и могут служить инициаторами трещин. Чтобы ограничить содержание мелкодисперсных неметаллических включений на основе кремния в покрытие электродов введен хлористый натрий. Хлористый натрий, переходя в шлак, тормозит протеканию кремневосстановительного процесса и тем самым приводит к снижению в наплавленаом металле неметаллических включений. Количество хлористого натрия следует ограничивать в покрытии до 4,5%, так как этот элемент может погдснцать -в большом количестве влагу из атмосферы. Гигроскопичность покрытий ухудшает технологические возможности сварочных электродов. Кроме тогоу сложнолегированный модификатор-раскислитель в 2-3 раза дешевле алюмоиттрия,

Электроды с-опытным покрытием изготавливаются методом опрессовки, в качестве стержня для электродов . используется проволока Св-08А диа- метром 4,0 мм. Сварке подвергаются

5 пластины из стали 09Г2С толщиной

14-16 мм встык с разделкой кромок 6V по ГОСТ 6996-66. В качестве источника питания используется сварочный выпрямитель ВД-301 при I Q. 160 0 180 А, и 30 - 34 В и обратной полярности.

Химический состав наплавленного металла соответствует химическому составу металла, наплавленного

5 электродами типа АНО-1Г, УОНИ 13/45 и т.п. При разработке покрытия для электродов изготовлено четыре партии сварочных электродов, которые содержат различное количество модификатора-раскислителя и хлористого

0 натрия.

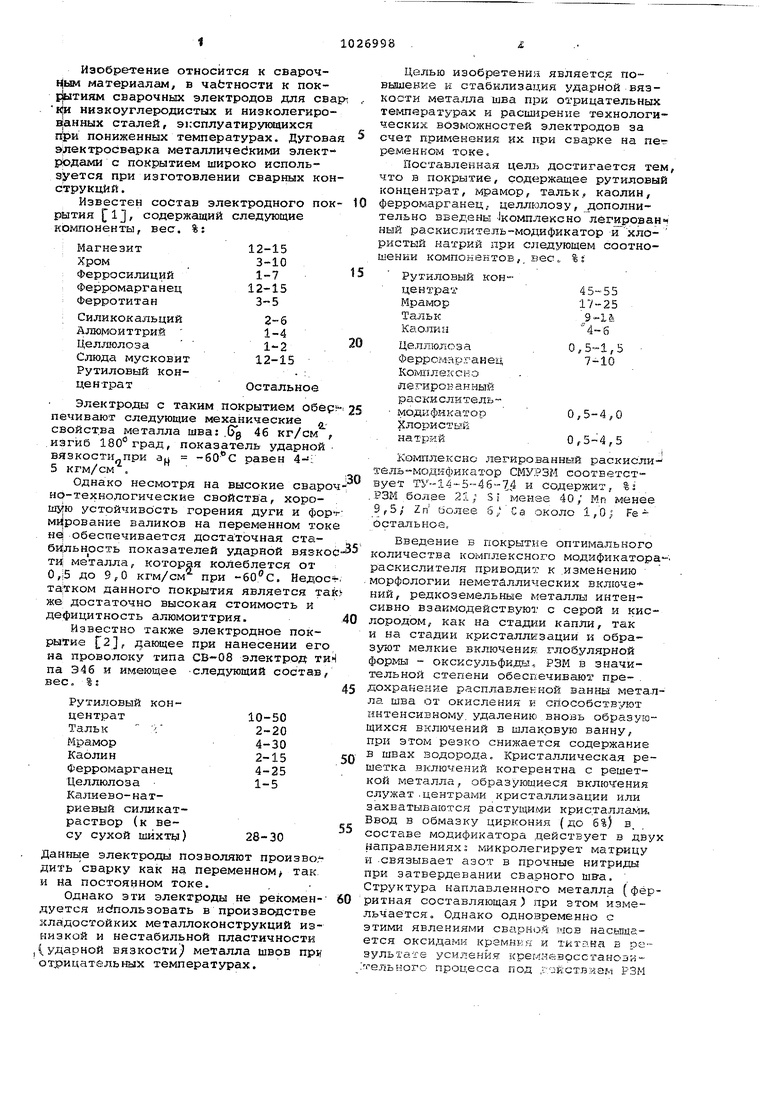

В табл. 1 приведены примеры составов покрытий опытных электродов

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Покрытый электрод для подводной мокрой сварки | 2023 |

|

RU2825112C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217286C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2002 |

|

RU2217287C1 |

| Состав электродного покрытия | 1980 |

|

SU927463A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1993 |

|

RU2049637C1 |

| Способ многопроходной сварки стальных конструкций, металлизированных алюминием | 1989 |

|

SU1636161A1 |

| Электродное покрытие | 1990 |

|

SU1756081A1 |

| Состав электродного покрытия | 1990 |

|

SU1731552A1 |

| Низколегированная самозащитная порошковая проволока для подводной мокрой сварки высокопрочных сталей | 2024 |

|

RU2832711C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1991 |

|

RU2009823C1 |

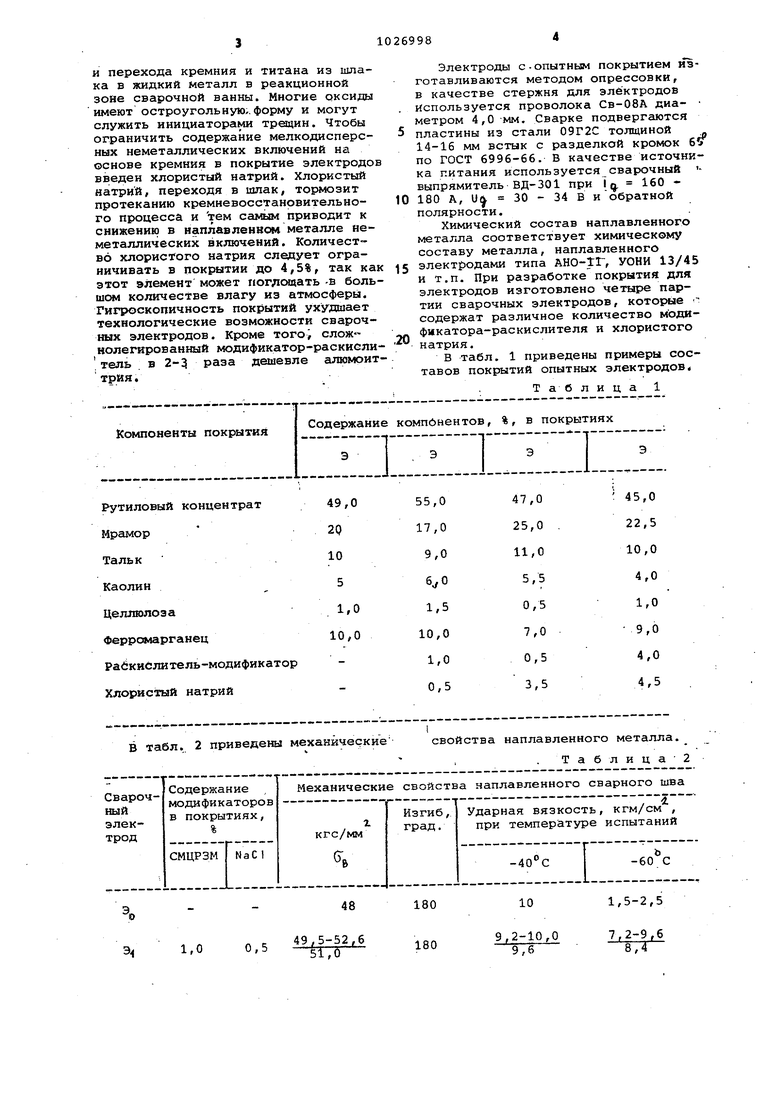

В табл. 2 приведены механические V

48

49,5-52,6

1,0

0,5 51,0

1,5-2,5

10

7,2-9,6

9,2-10,0 8,4 9,6 свойства наплавленного металла. Таблица2

47,5-50,2

0,5

3,5 48,8

44,5-46,1

4,5

4,0 45,3

: Металл, наппавленный электродами с Ьредлагаемым покрытием на перемен но|« токе характеризуется мелкодисперсной ферритно-перлитной структу-рой, загрязнен незначительным количеством неметаллических включений, благодаря чему повысились показатели ударной вязкости металла при отрицательных температурах. Уменьшился разброс полученных значений ударной вязкости.Кроме того, разра о анные электроды показывают при сварке на переменном токе такой же урфвень прочности, что и электроды, принятые за прототип. Электроды с предлагаемым покрытием горят, устойчифо При малом разбрызгивании и угаре: металла, формирование шва отличноф, отделимость шлака хорошая. Аналогичные результату могут быть получены при введении комплексного

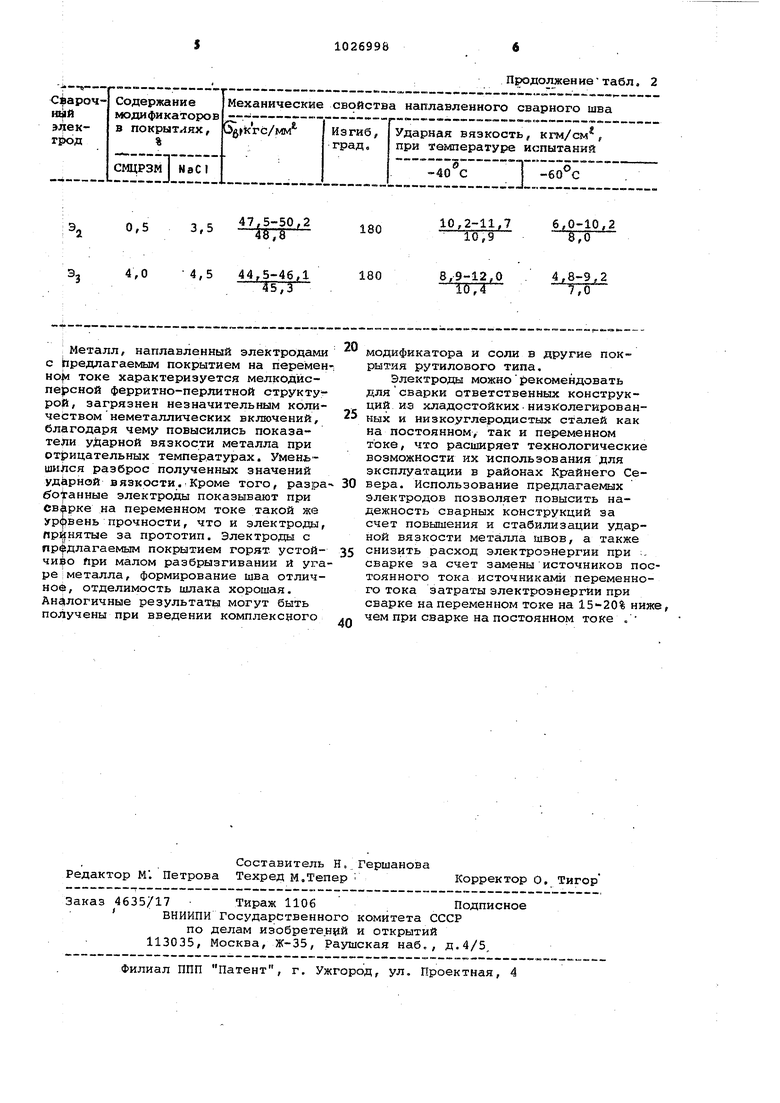

Продолжен ивтабл, 2

6,0-10,2

10,2-11,7

,0

4,8-9,2

8,9-12,0 7,0 10,4

модификатора и соли в другие покрытия рутилового типа.

Электроды можнорекомендовать длясварки ответственных конструкций из хладостойких.низколегированных и Низкоуглеродистых сталей как на постоянном, так и переменном токе, что расширяет технологические возможности их использования для эксплуатации в районах Крайнего Севера. Использование предлагаемых электродов позволяет повысить надежность сварных конструкций за счет повышения и стабилизации ударной вязкости металла швов, а также снизить расход электроэнергии при ;, сварке за счет замены источников потоянного тока источниками переменного тока затраты электроэнергии при сварке на переменном токе на 15-20% ни чем при сварке на постоянном токе .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав электродного покрытия | 1976 |

|

SU580968A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-07-07—Публикация

1982-01-28—Подача