о

ел

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении изделий с наружной резьбой.

Целью изобретения является повышение качества (прочности) резьбовых изделий.

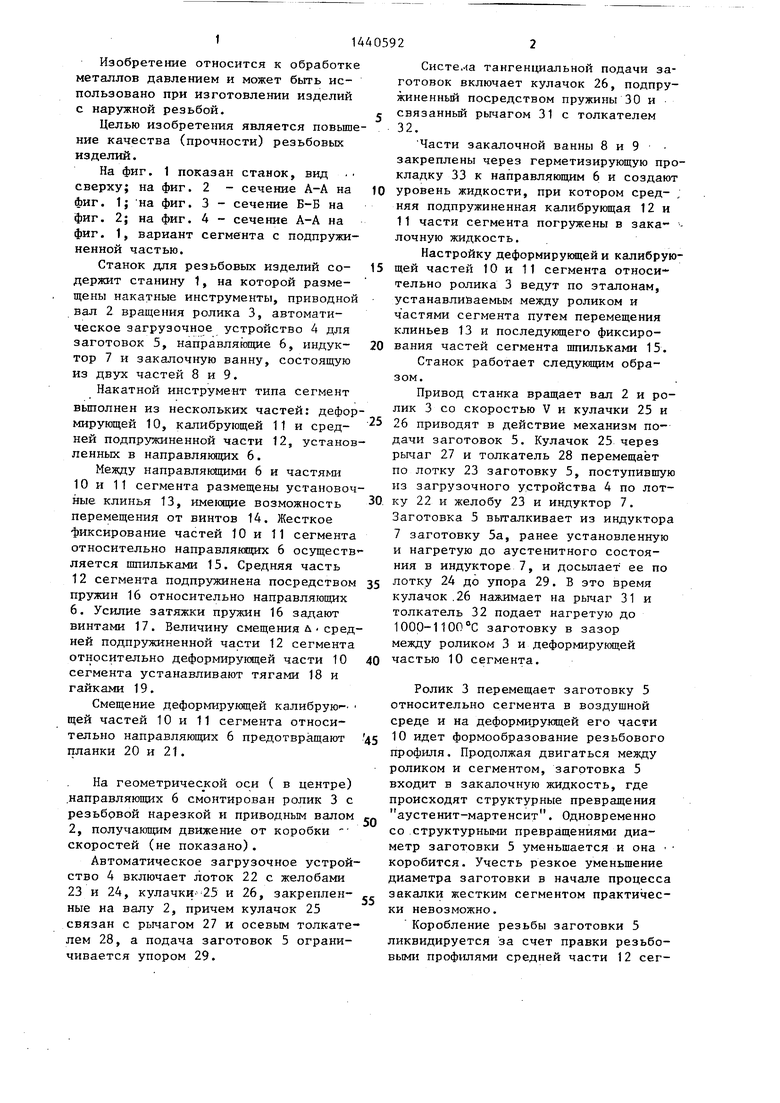

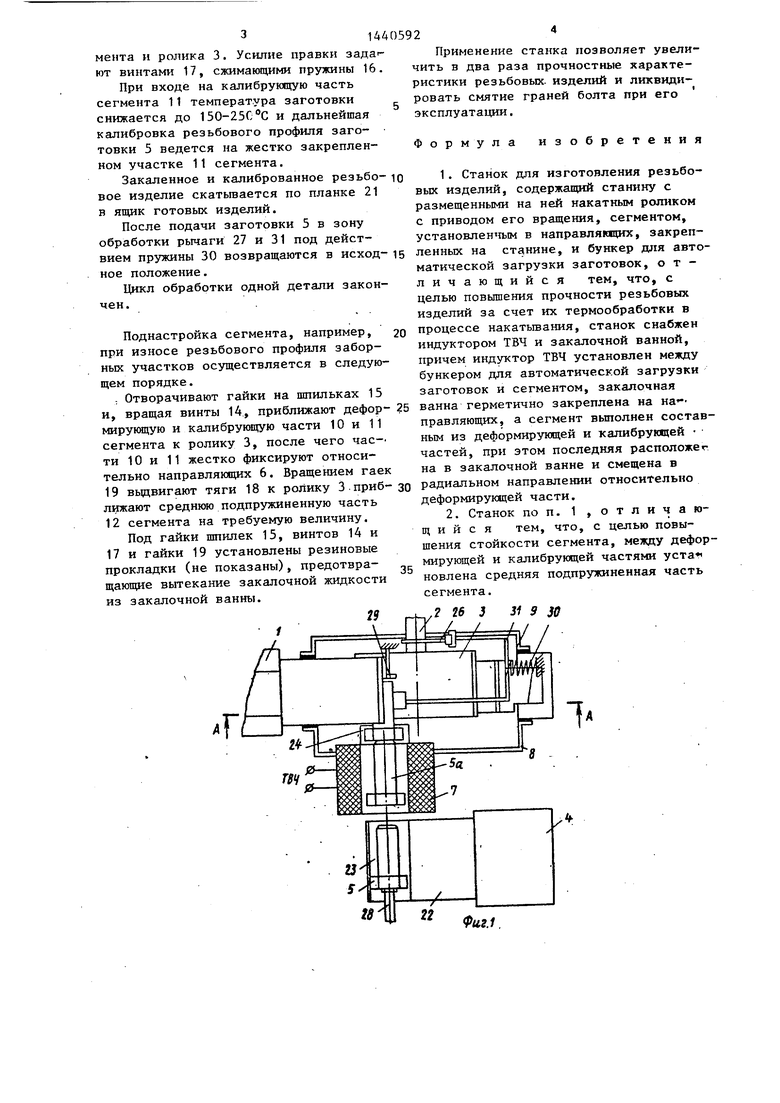

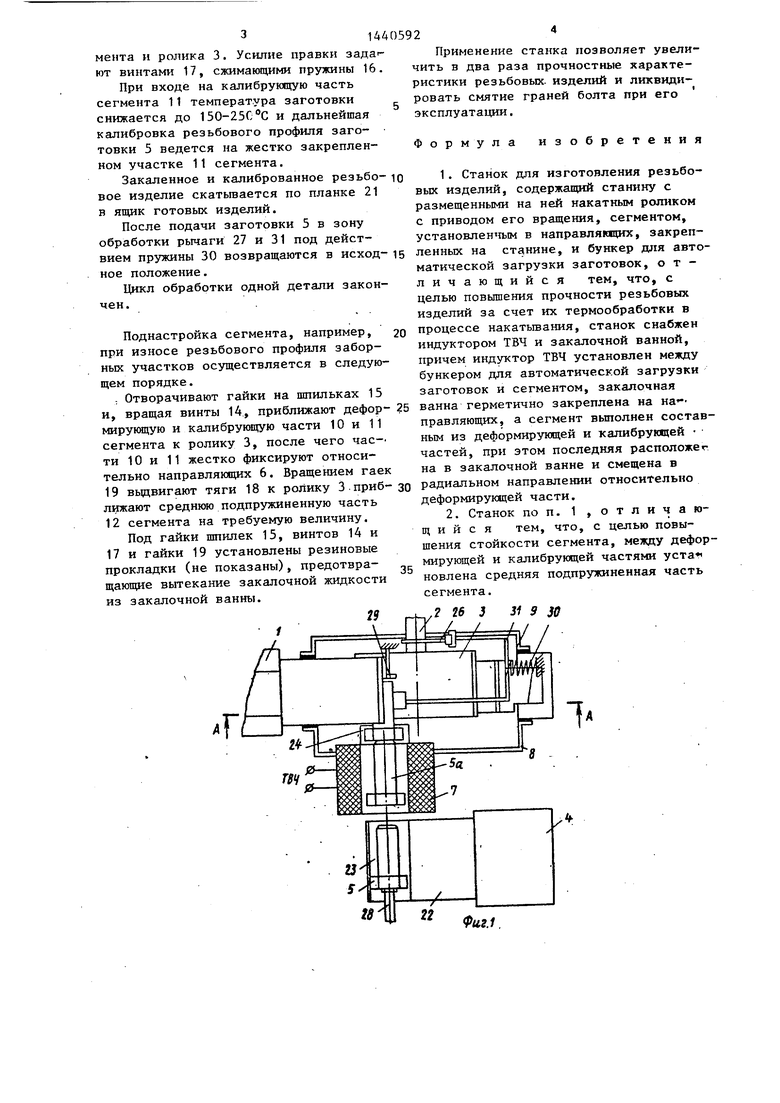

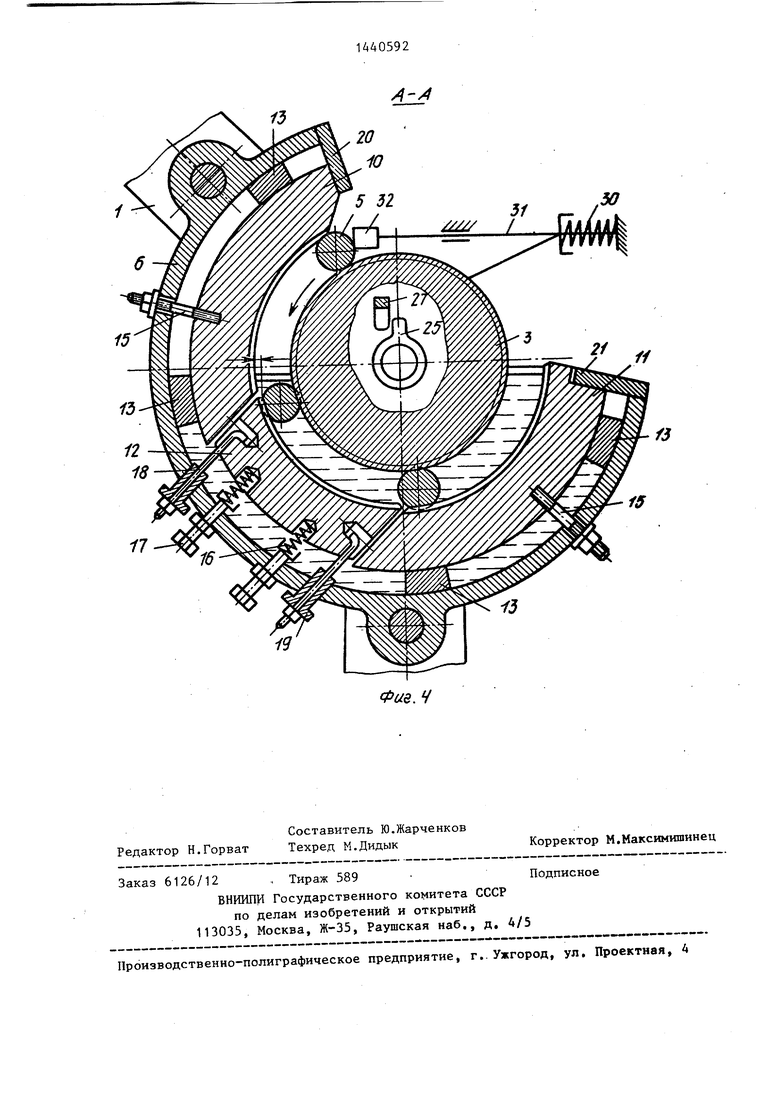

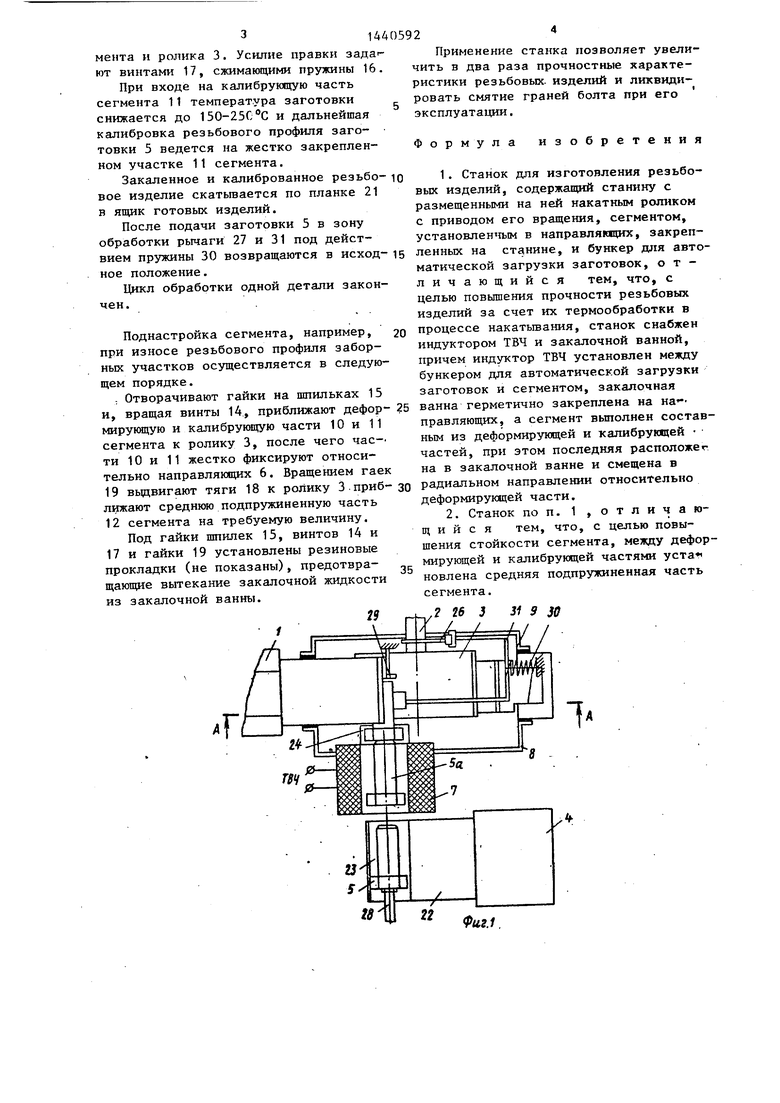

На фиг. 1 показан станок, вид сверху; на фиг. 2 - сечение А-А на фиг. 1j на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - сечение А-А на фиг. 1, вариант сегмента с подпружиненной частью.

Станок для резьбовых изделий содержит станину 1, на которой размещены накатные инструменты, приводной вал 2 вращения ролика 3, автоматическое загрузочное устройство 4 для заготовок 5, направляклцие 6, индуктор 7 и закалочную ванну, состоящую из цвук частей 8 и 9.

Накатной инструмент типа сегмент вьшолнен из нескольких частей: деформирующей 10, калибрующей 11 и сред- ней подпружиненной части 12, установленных в направляющих 6.

Между направляющими 6 и частями 10 и 11 сегмента размещены установочные клинья 13, имеющие возможность перемещения от винтов 14. Жесткое фиксирование частей 10 и 11 сегмента относительно направлякжщх 6 осуществ

Привод станка вращает вал 2 и р лик 3 со скоростью V и кулачки 25 26 приводят в действие механизм по дачи заготовок 5. Кулачок 25 через рычаг 27 и толкатель 28 перемещает по лотку 23 заготовку 5, поступивш из загрузочного устройства 4 по ло ку 22 и желобу 23 и индуктор 7. Заготовка 5 вьп алкивает из индукто 7 заготовку 5а, ранее установленну и нагретую до аустенитного состоя ния в индукторе 7, и досылает ее п

ляется шпильками 15. Средняя часть 12 сегмента подпружинена посредством 35 лотку 24 до упора 29. В это время пружин 16 относительно направляющих кулачок .26 нажимает на рычаг 31 и 6. Усилие затяжки пружин 16 задают винтами 17. Величину смещения л средней подпрз жиненной части 12 сегмента

толкатель 32 подает нагретую до 1000-1100 С заготовку в зазор между роликом 3 и деформирующей частью 10 сегмента.

относительно деформирующей части 10 сегмента устанавливают тягами 18 и гайками 19.

Смещение деформирукщей калибрую-- щей частей 10 и 11 сегмента относительно направляюш 1х 6 предотвращают планки 20 и 21.

На геометрической оси ( в центре) .направляющих 6 смонтирован ролик 3 с резьбрвой нарезкой и приводным валом 2, получающим движение от коробки скоростей (не показано).

Автоматическое загрузочное устройство 4 включает лоток 22 с желобами

0

Система тангенциальной подачи заготовок включает кулачок 26, подпружиненный посредством пружины 30 и связанньй рычагом 31 с толкателем 32.

Части закалочной ванны 8 и 9 закреплены через герметизирующую прокладку 33 к направляющим 6 и создают уровень жидкости, при котором средняя подпружиненная калибрующая 12 и 11 части сегмента погружены в зака- - лочную жидкость.

Настройку деформирукмцей и калибрую- 5 щей частей 10 и 11 сегмента относи- тельно ролика 3 ведут по эталонам, устанавливаемым между роликом и частями сегмента путем перемещения клиньев 13 и последуклцего фиксирования частей сегмента шпильками 15.

Станок работает следукяцим образом.

Привод станка вращает вал 2 и ролик 3 со скоростью V и кулачки 25 и 26 приводят в действие механизм подачи заготовок 5. Кулачок 25 через рычаг 27 и толкатель 28 перемещает по лотку 23 заготовку 5, поступившую из загрузочного устройства 4 по лотку 22 и желобу 23 и индуктор 7. Заготовка 5 вьп алкивает из индуктора 7 заготовку 5а, ранее установленную и нагретую до аустенитного состояния в индукторе 7, и досылает ее по

0

5 лотку 24 до упора 29. В это время кулачок .26 нажимает на рычаг 31 и

лотку 24 до упора 29. В это врем кулачок .26 нажимает на рычаг 31

толкатель 32 подает нагретую до 1000-1100 С заготовку в зазор между роликом 3 и деформирующей частью 10 сегмента.

Ролик 3 перемещает заготовку 5 относительно сегмента в воздушной среде и на деформирукяцей его части 10 идет формообразование резьбового профиля. Продолжая двигаться между роликом и сегментом, заготовка 5 входит в закалочную жидкость, где происходят структурные превращения аустенит-мартенсит. Одновременно со структурными превращениями диаметр заготовки 5 уменьшается и она коробится. Учесть резкое уменьшение диаметра заготовки в начале процесса

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| РЕЗЬБОДАВИЛЬНЫЙ СТАНОК | 1972 |

|

SU346005A1 |

| Резьбонакатный станок для деталей с головками | 1989 |

|

SU1697957A1 |

| Устройство для термомеханической обработки резьбы | 1986 |

|

SU1449214A1 |

| Автоматическая линия для изготовле-Ния издЕлия пЕРЕМЕННОгО СЕчЕНия | 1979 |

|

SU814533A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Автоматическая линия для изготовления изделий типа опорных роликов тракторов | 1980 |

|

SU929400A1 |

| Станок для накатки рифлений наТОНКОСТЕННыХ дЕТАляХ | 1979 |

|

SU837512A1 |

| Автоматический резьбонакатной станок для непрерывного бесцентрового накатывания цилиндрических заготовок | 1959 |

|

SU121434A1 |

| Линия для изготовления соединительных элементов с внутренней винтовой канавкой | 1991 |

|

SU1792777A1 |

Изобретение относится к обработ- ке металлов давлением и может быть использовано для накатьшания резьб повьшенной прочности. Для этого резь бонакатной станок с инструментом па ролик г- сегмент с автоматическим загрузочным устройством снабжают индуктором и закалочной ванной. Индуктор установлен между загрузочным устройством и сегментом, а закалочная ванна - на направляющих сегмента. .В процессе вращения, накатного ролика нагретые заготовки подают, в зазор между накатным роликом и сегментом, где на деформирующей его части происходит предварительное формирование резьбы. Затем заготовка попадает в закалочную жидкость и входит в кон- такт с калибрующей частью сегмента, смещенной относительно деформирующей части в радиальном направлении. Для повышения стойкости инструмента между деформирующей и калибрующей частями сегмента расположена средняя пружиненная часть сегмента, которая § компенсирует ударные нагрузки на инструмент при переходе заготовки от деформирующей к калибрующей части сегмента. 1 з.п. ф-лы, 4 ил. (Л

23 и 24, кулачки.-25 и 26, закреплен- .закалки жестким сегментом практичесные на валу 2, причем кулачок 25ки невозможно.

связан с рычагом 27 и осевым толкате- Коробление резьбы заготовки 5

лем 28, а подача заготовок 5 ограни-ликвидируется за счет правки резьбочивается упором 29.выми профилями средней части 12 сег31440592

н ролика 3. Усилие правки задагчири р эк

ют винтами 17, сжимающими пружины 16.

При входе на калибрующую часть сегмента 11 температура заготовки снижается до ISO-ZSC C и дальнейшая калибровка резьбового профиля заготовки 5 ведется на жестко закрепленном участке 11 сегмента.

Закаленное и калиброванное резьбо- вое изделие скатьшается по планке 21 в ящик готовых изделий.

После подачи заготовки 5 в зону обработки рычаги 27 и 31 под деиствием пружины 30 возвращаются в исход- 15 ленных на стднине, и бункер для автоное положение.

Цикл обработки одной детали закончен.

Поднастройка сегмента, например, при износе резьбового профиля заборных участков осуществляется в следующем порядке.

; Отворачивают гайки на шпильках 15

и, вращая винты 14, приближают дефор- 25 ванна герметично закреплена на мирующую и калибрующую части 10 и 11 правляющих, а сегмент выполнен состав- сегмента к ролику 3, после чего час- ным из деформирующей и калибрумцей ти 10 и 11 жестко фиксируют относи- частей, при этом последняя расположен тельно направляюощх 6. Вращением гаек на в закалочной ванне и смещена в 19 выдвигают тяги 18 к ролику 3 приб- зо радиальном направлении относительно

лижают среднюю подпружиненную часть 12 сегмента на требуемую величину.

Под гайки шпилек 15, винтов 14 и 17 и гайки 19 установлены резиновые прокладки (не показаны), предотвращающие вытекание закалочной жидкости из закалочной ванны.

29

1

Применение станка позволяет увеличить в два раза прочностные характеристики резьбовых, изделий и ликвидировать смятие граней болта при его эксплуатации.

Формула изобретения

отличаю5

деформирующей части. 2. Станок по п. 1 щ и и с я тем, что, с целью повышения стойкости сегмента, между деформирующей и ксшибрующей частями уста новлена средняя подпружиненная часть сегмента.

26 J 31 9 30

Фиг.1.

13

А-А

30

15

Фи.г.г

Фие.З

п

i9

Фив. Ч

| Миропольский Ю.А | |||

| и др | |||

| Накатывание резьб и профилей | |||

| М.: Машиностроение, 1976, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1988-11-30—Публикация

1987-01-28—Подача