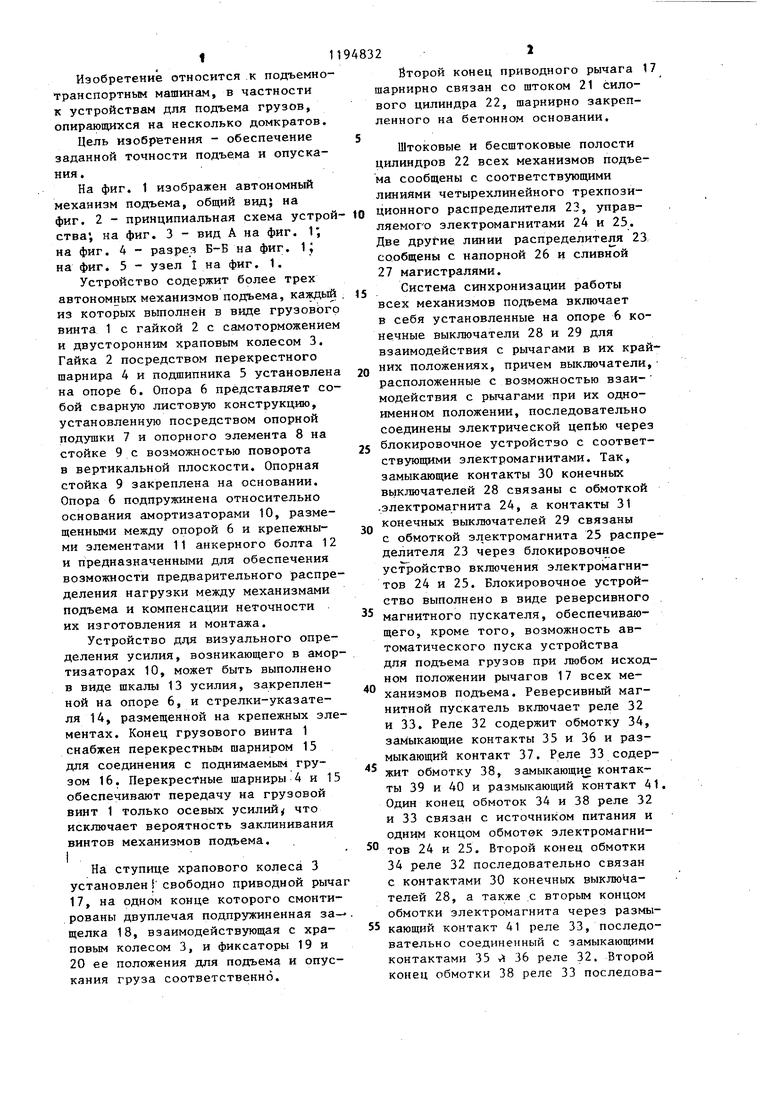

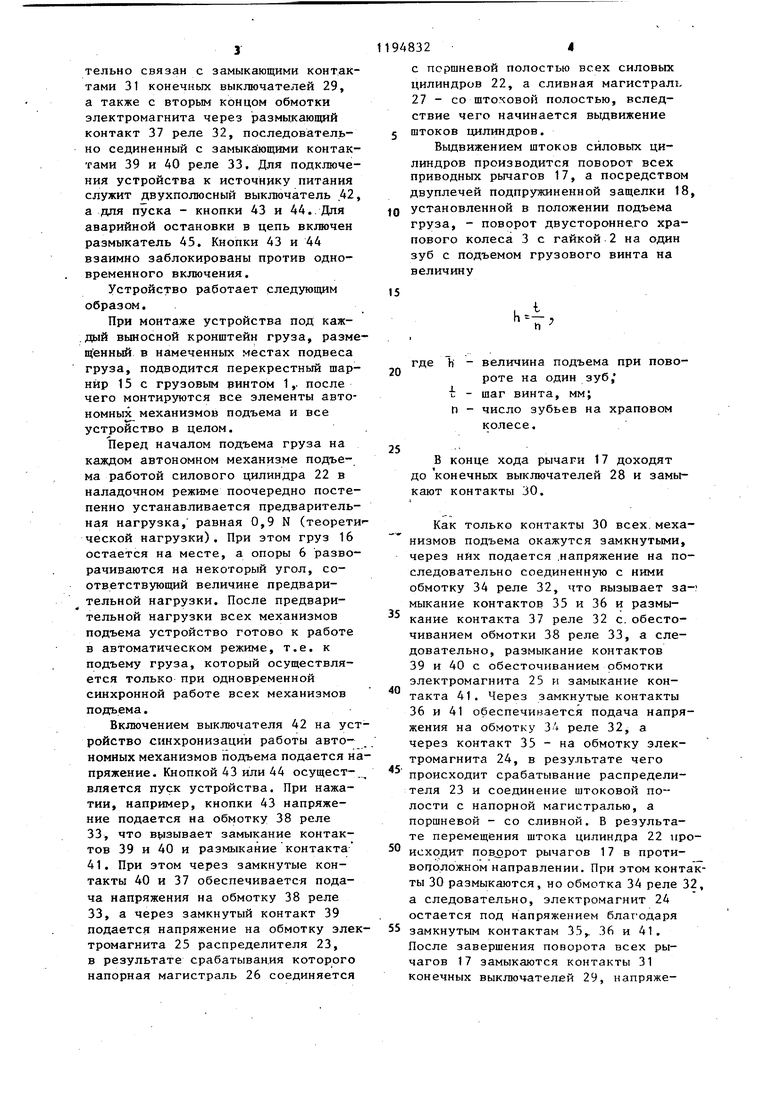

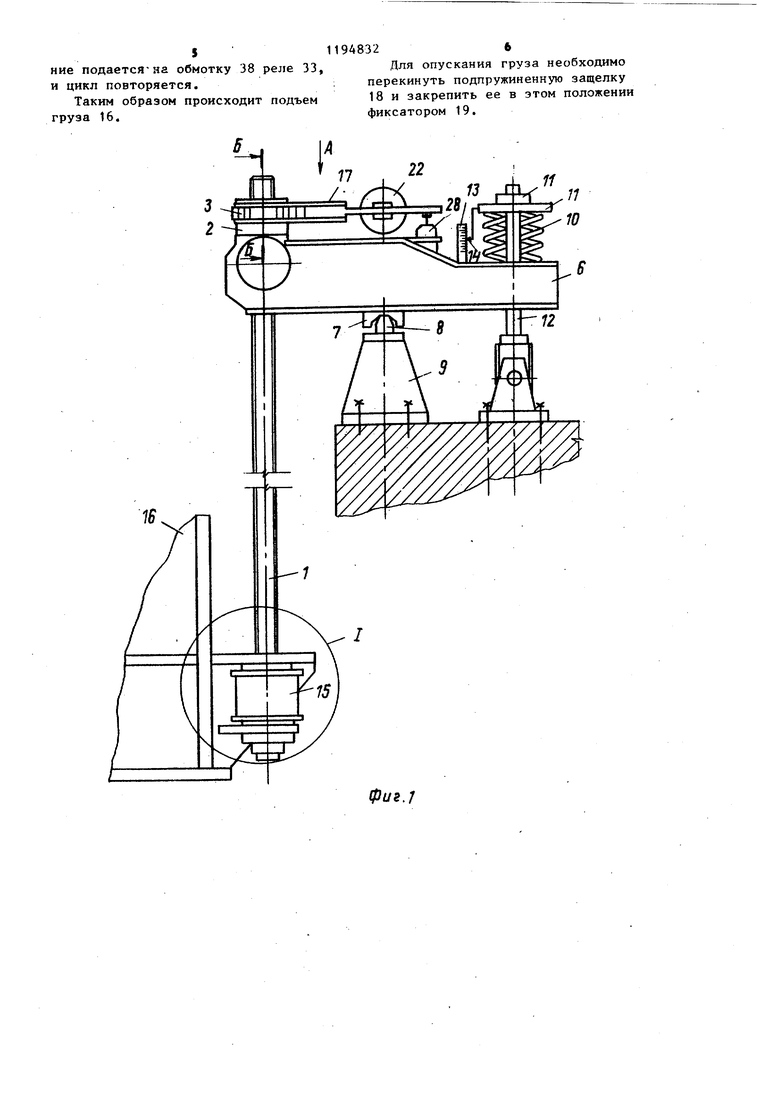

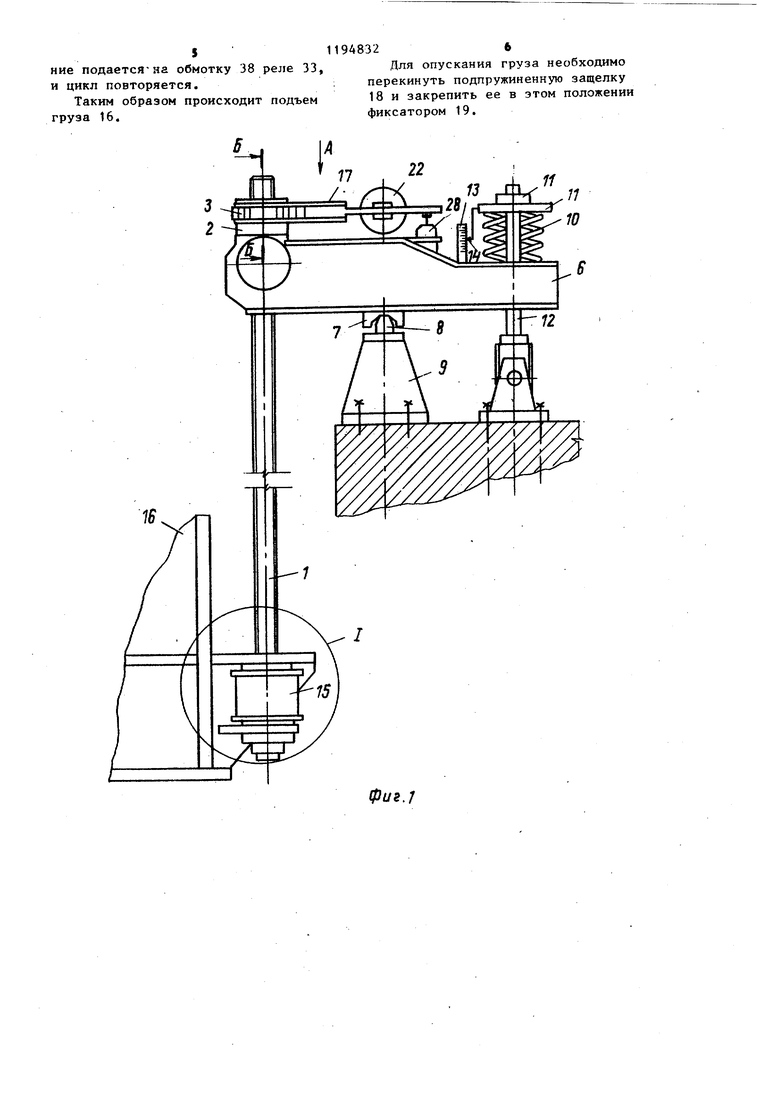

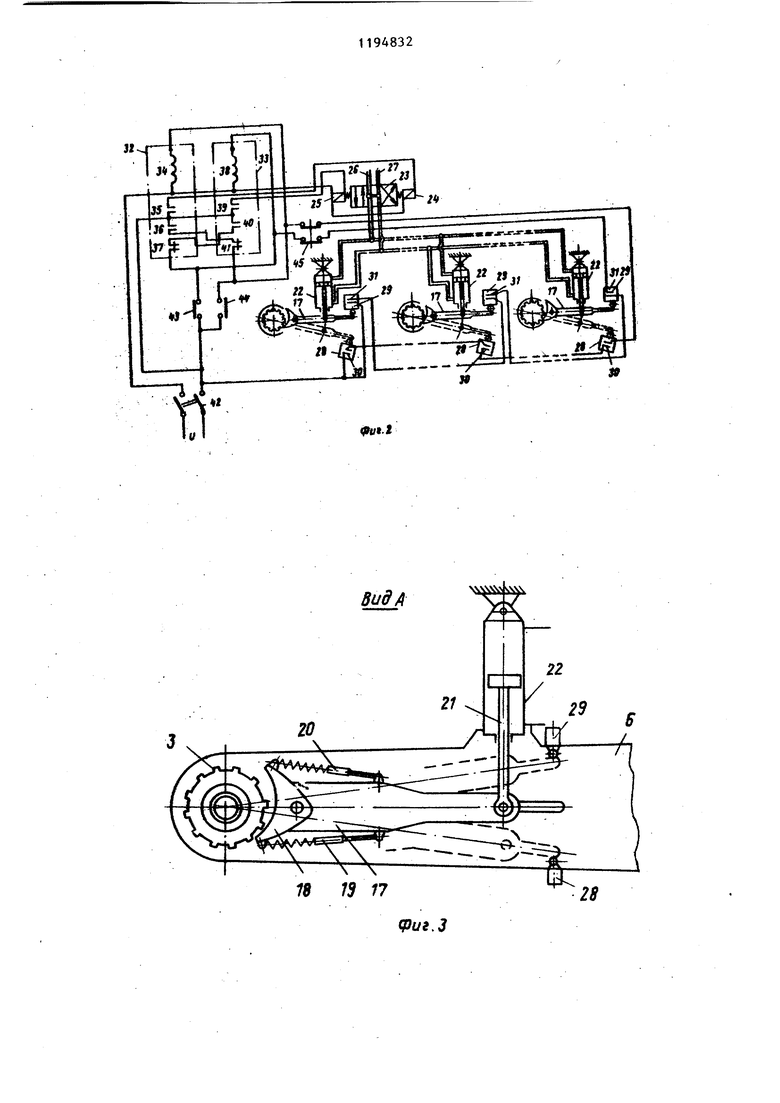

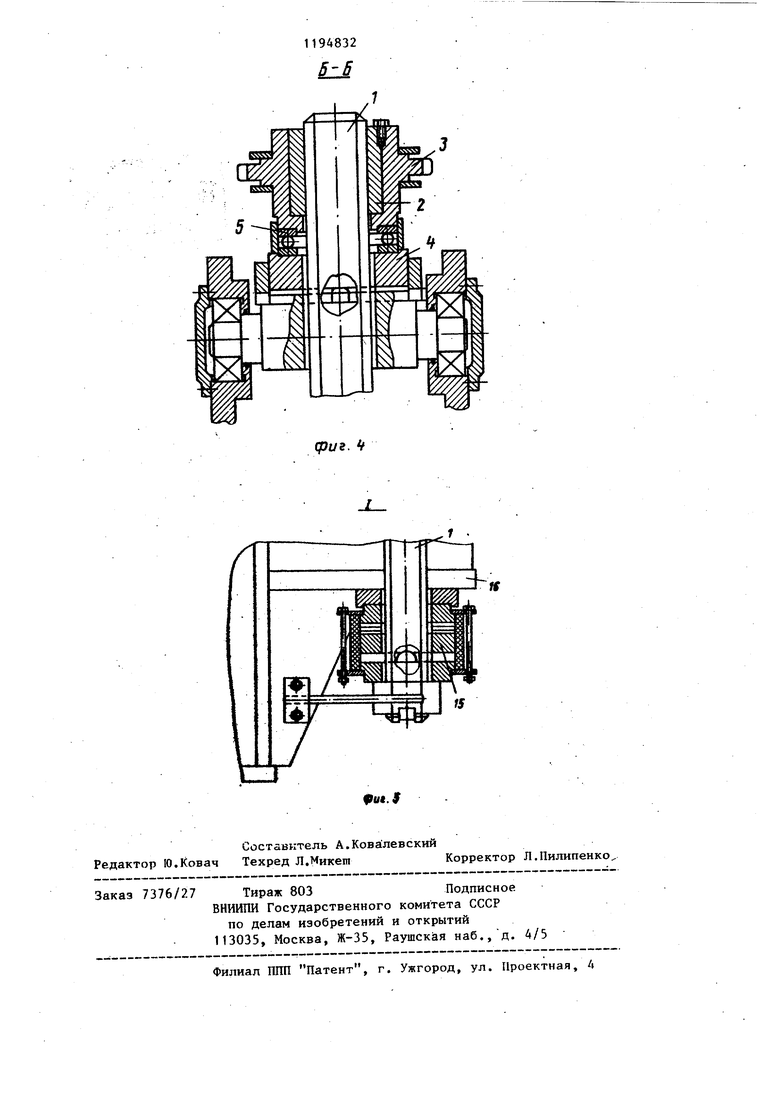

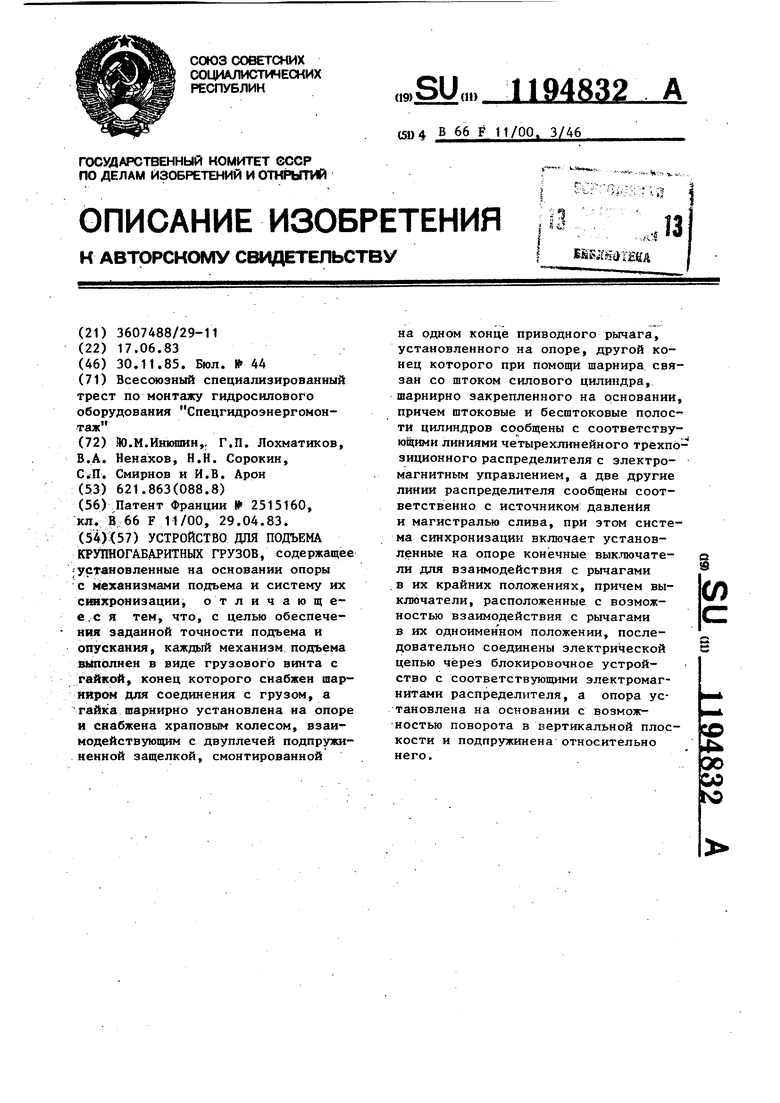

1 Изобретение относится к подъемно транспортньм машинам, в частности к устройствам для подъема грузов, опирающихся на несколько домкратов. Цель изобретения - обеспечение заданной точности подъема и опускания . На фиг. 1 изображен автономный механизм подъема, общий вид} на фиг. 2 - принципиальная схема устро ства, на фиг. 3 - вид А на фиг. 1, на фиг. 4 - разрез Б-Б на фиг. 1j на фиг. 5 - узел 1 на фиг. 1. Устройство содержит более трех автономных механизмов подъема, кажды из которых выполнен в виде грузовог винта 1 с гайкой 2 с самоторможение и двусторонним храповым колесом 3. Гайка 2 посредством перекрестного шарнира 4 и подшипника 5 установлен на опоре 6. Опора 6 представляет со бой сварную листовую конструкцию, установленную посредством опорной подушки 7 и опорного элемента 8 на стойке 9 с возможностъю поворота в вертикальной плоскости. Опорная стойка 9 закреплена на основании. Опора 6 подпружинена относительно основания амортизаторами 10, размещенными между опорой 6 и крепежными элементами 11 анкерного болта 1 и предназначенными для обеспечения ВОЗМ07КНОСТИ предварительного распре деления нагрузки между механизмами подъема и компенсации неточности их изготовления и монтажа. Устройство ддя визуального определения усилия, возникающего в амор тизаторах 10, может быть выполнено в виде шкалы 13 усилия, закрепленной на опоре 6, и стрелки-указателя 14, размещенной на крепежных эл ментах. Конец грузового винта 1 снабжен перекрестным шарниром 15 для соединения с поднимаемым грузом 16. Перекрестные шарниры 4 и 1 обеспечивают передачу на грузовой винт 1 только осевых усилий что исключает вероятность заклинивания винтов механизмов подъема. I . На ступице храпового колеса 3 установлен свободно приводной рыч 17, на одном конце которого смонтированы двуплечая подпружиненная за Щелка 18, взаимодействующая с храповым колесом 3, и фиксаторы 19 и 20 ее положения для подъема и опус кания груза соответственно. 2 Йторой конец приводного рычага 17 шарнирно связан со штоком 21 силового цилиндра 22, шарнирно закрепленного на бетонном основании. Штоковые и бесштоковые полости цилиндров 22 всех механизмов подъема сообщены с соответствующими линиями четырехлинейного трехпозидионного распределителя 23, управляемого электромагнитами 24 и 25. Две другие линии распределителя 23 сообщены с напорной 26 и сливной 27 магистралями. Система синхронизации работы всех механизмов подъема включает в себя установленные на опоре 6 конечные выключатели 28 и 29 для взаимодействия с рычагами в их крайних положениях, причем выключатели, расположенные с возможностью взаимодействия с рычагами при их одноименном положении, последовательно соединены электрической цепЬю через блокировочное устройство с соответствующими электромагнитами. Так, замыкающие контакты 30 конечных выключателей 28 связаны с обмоткой .электромагнита 24, а контакты 31 конечных выключателей 29 связаны с обмоткой электромагнита 25 распре делителя 23 через блокировочное устройство включения электромагнитов 24 и 25. Блокировочное устройство выполнено в виде реверсивного магнитного пускателя, обеспечивающего, кроме того, возможность автоматического пуска устройства для подъема грузов при любом исходном положении рычагов 17 всех механизмов подъема. Реверсивный магнитной пускатель включает реле 32 и 33. Реле 32 содержит обмотку 34, замыкающие контакты 35 и 36 и размыкающий контакт 37. Реле 33 содержит обмотку 38, замыкающие контакты 39 и 40 и размыкающий контакт 41. Один конец обмоток 34 и 38 реле 32 и 33 связан с источником питания и одним концом обмоток электромагнитов 24 и 25. Второй конец обмотки 34 реле 32 последовательно связан с контактами 30 конечных выключателей 28, а также с вторым концом обмотки электромагнита через размыкающий контакт 41 реле 33, последовательно соединенный с замыкающими контактами 35 и 36 реле 32. Второй конец обмотки 38 реле 33 последовательно связан с замыкающими контактами 31 конечных выключателей 29, а также с вторым концом обмотки электромагнита через размыкающий контакт 37 реле 32, последовательно сединенный с замыкающими контактами 39 и 40 реле 33. Для подключения устройства к источнику питания служит двухполюсный выключатель 42 а для пуска - кнопки 43 и 44. Для аварийной остановки в цепь включен размыкатель 45. Кнопки 43 и 44 взаимно заблокированы против одновременного включения.

Устройство работает следующим образом.

При монтаже устройства под каждый вьшосной кронштейн груза, размещенный в намеченных местах подвеса груза, подводится перекрестный шарнир 15 с грузовым винтом 1 , после чего монтируются все элементы автономных механизмов подъема и все устройство в целом.

Перед началом подъема груза на каждом автономном механизме подъема работой силового цилиндра 22 в наладочном режиме поочередно постепенно устанавливается предварительная нагрузка, равная 0,9 N (теоретической нагрузки). При этом груз 16 остается на месте, а опоры 6 разворачиваются на некоторый угол, соответствующий величине предварительной нагрузки. После предварительной нагрузки всех механизмов подъема устройство готово к работе в автоматическом режиме, т.е. к подъему груза, который осуществляется только при одновременной синхронной работе всех механизмов подъема.

Включением выключателя 42 на устройство синхронизации работы автономных механизмов подъема подается нпряжение. Кнопкой 43 или 44 осуществляется пуск устройства. При нажатии, например, кнопки 43 напряжение подается на обмотку 38 реле 33, что вызывает замыкание контактов 39 и 40 и размыкание контакта41. При этом через замкнутые контакты 40 и 37 обеспечивается подача напряжения на обмотку 38 реле 33, а через замкнутый контакт 39 подается напряжение на обмотку электромагнита 25 распределителя 23, в результате срабатывания которого напорная магистраль 26 соединяется

1948324

с поршневой полостью всех силовых цилиндров 22, а сливная магистрали 27 - со штоковой полостью, вследствие чего начинается выдвижение

5 штоков цилиндров.

Выдвижением штоков силовых цилиндров производится ПОВОРОТ всех приводных рычагов 17, а посредством двуплечей подпружиненной защелки 18,

10 установленной в положении подъема груза, - поворот двустороннего храпового колеса 3 с гайкой 2 на один зуб с подъемом грузового винта на величину

ь-Ь

h - величина подъема при повороте на один зуб,

X ь шаг винта, мм; число зубьев на храповом

п колесе.

В конце хода рычаги 17 доходят до конечных выключателей 28 и замыкают контакты 30.

Как только контакты 30 всех.механизмов подъема окажутся замкнутыми, через них подается .напряжение на последовательно соединенную с ними обмотку 34 реле 32, что вызывает замыкание контактов 35 и 36 и размыкание контакта 37 реле 32 с. обесточиванием обмотки 38 реле 33, а следовательно, размыкание контактов 39 и 40 с обесточнванием обмотки электромагнита 25 и замыкание контакта 41. Через замкнутые контакты 36 и 41 обеспечивается подача напряжения на обмотку 34 реле 32, а через контакт 35 - на обмотку электромагнита 24, в результате чего происходит срабатывание распределителя 23 и соединение штоковой полости с напорной магистралью, а поршневой - со сливной. В результате перемещения штока цилиндра 22 ироисходит рычагов 17 в противоположном направлении. При этом контакты 30 размыкаются, но обмотка 34 реле 32, а следовательно, электромагнит 24 остается под напряжением благодаря

5 замкнутым контактам 35,. 36 и 41. После завершения поворота всех рычагов 17 замыкаются контакты 31 конечных выключателей 29, напряжеS11948326

ние подается-на обмотку 38 реле 33, Для опускания груза необходимо и цикл повторяется.; перекинуть подпружиненную защелку

Таким образом происходит подъем 18 и закрепить ее в этом положении груза 16.фиксатором 19.

Фив.7

| название | год | авторы | номер документа |

|---|---|---|---|

| Весы | 1929 |

|

SU32762A1 |

| Устройство для переноса трубных заготовок и его система управления | 1982 |

|

SU1103925A1 |

| Стол для маркировки бревен | 1976 |

|

SU572305A1 |

| Резьботокарный полуавтомат | 1986 |

|

SU1366330A1 |

| Вспомогательный привод механического пресса | 1980 |

|

SU948689A1 |

| СИСТЕМА ДЛЯ ПЕРЕВОДА КОЛЕСНЫХ ПАР С ОДНОЙ КОЛЕИ НА ДРУГУЮ | 2017 |

|

RU2664611C1 |

| Кузов транспортного средства | 1990 |

|

SU1752586A1 |

| Автоматический резьбонарезной станок | 1986 |

|

SU1335416A1 |

| Манипулятор для очистки железнодорожных полувагонов | 1985 |

|

SU1335492A1 |

| Камнезащитное устройство жатки | 1987 |

|

SU1521345A1 |

УСТРОЙСТВО ДЛЯ ПОДЪЕМА КРУШОГАБАРИТНЫХ ГРУЗОВ, содержащее ;установленные на основании опоры с механизмами подъема и систему их сийхронизацни, отличающее,с я тем, что, с целью обеспечения заданной точности подъема и опускания, каждый механизм подъема выполнен в виде грузового винта с гайкой, конец которого снабжен шарниром для соединения с грузом, а гайка шарнирно установлена на опоре и снабжена храповым колесом, взаимодействующим с двуплечей подпружиненной защелкой, смонтированной на одном конце приводного рычага, установленного на опоре, другой конец которого при помощи шарнира связан со штоком силового цилиндра, шарнирно закрепленного на основании, причем штоковые и бесштоковые полости цилиндров сообщены с соответствующими линиями четырехлинейного трехпозиционного распределителя с злектромагнитным управлением, а две другие линии распределителя сообщены соответственно с источником давления и магистралью слива, при этом система синхронизации включает установленные на опоре кон(ечные вык.пючатели для взаимодействия с рычагами .в их крайних положениях, причем вы(Л ключатели, расположенные с возможностью взаимодействия с рычагами в их одноименном положении, последовательно соединены электрической цепью через блокировочное устройство с соответствую1цими электромагнитами распределителя, а опора установлена на основании с возможностью поворота в вертикальной плоскости и подпружинена относительно него.

Вид A

Риг.З

1194832

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЧУГУНА | 2012 |

|

RU2515160C1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1985-11-30—Публикация

1983-06-17—Подача