со

4iik 00 00 00

Изобретение относится к области вьщел&ния серы из материалов, содержащих серу и сульфиды, например, продуктов металлургических производств, в частности серосульфидных флотоконцентратов, выделяемых при окислительной автоклавной переработке пирротииовых концентратов. Изобретение может быть использовано в цветной металлургии, горной химии и других отраслях, перерабатьгоающих серосодержащие материалы.

Цель изобретения - снижение потерь элементарной серы и расхода реагента-гидрофилизатора..

Изобретение осуществляется следущим образом.

Для разделения серы и сульфидов и подготовки материала к вьщелению из него серы средствами механического обогащения, водную пульпу материала обрабатывают в автоклаве при температуре выше точки плавления серы, преимзпцественно при 114122°С, реагентом-гидрофилизатором, обеспечивающим присутствие в растворе сульфид-иона. В качестве реагента-гидрофилизатора используют индивидуально или в смеси сульфиды щелоч{1ьгх и щелочно-земельных металлов, а также их окислы,гидроокиси СОЛ, которые в условиях обработки взаимодействуют с серой, образуя сульфид-ион, например, по реакции

ЗСаО +45 2CaS ,

Реагент-гидрофилизатор дозируют, поддерлшвая концентрацию сульфидиона 0,01-1,9 г/л. Пульпу охлаждают до 80-112с предпочтительно в автоклаве и вьщеляют из нее серу.

Пример 1. Материал, содержащий, ас.%: сера элементарная 19,2, сульфид железа, меди и никеля суммарно 30,2, в количестве 120 г загружают в автоклав с механическим перемешиванием и добавляют 2,28 л воды. Содержимое автоклава нагревают до 125 С, подают сульфид натрия в виде раствора полисульфида в количестве 180 мл и обрабатывают при указанной температуре в течение 40 мин. Причем обработку при концентрации сульфид-иона в растворе получаемой пульпы 1,9-0,01 г/л.

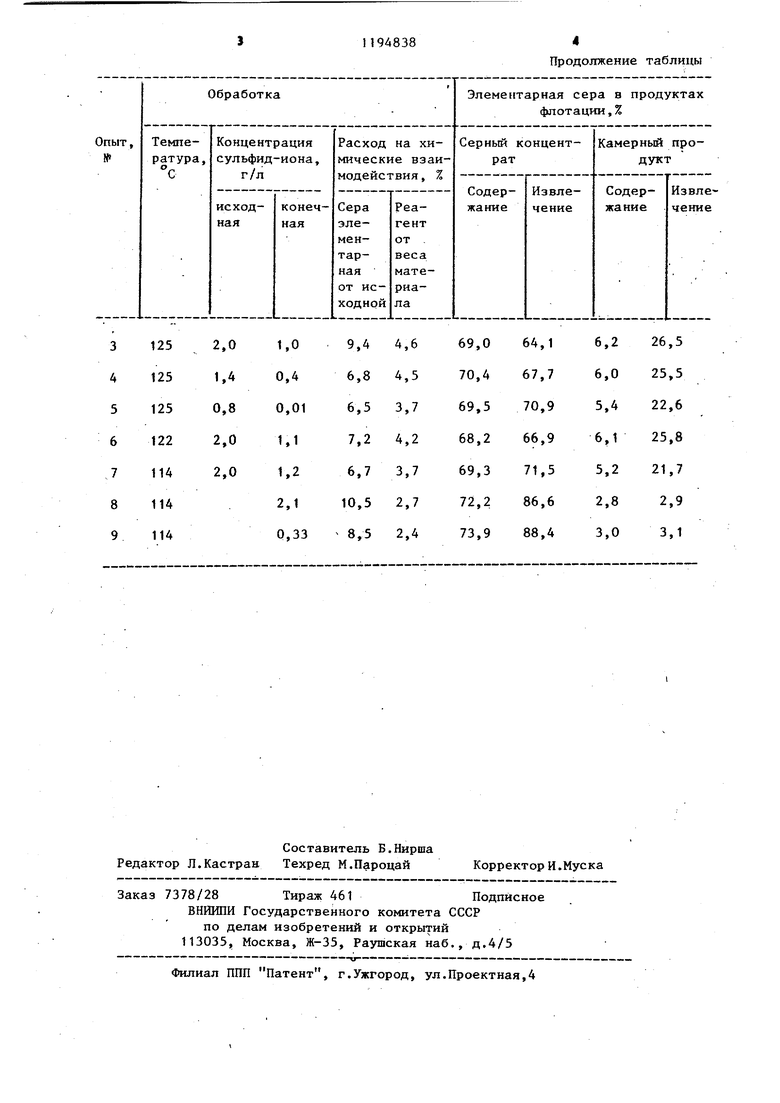

Результаты опытов представлены в таблице (опыты 1-7).

П р и м е р 2. Серосульфидный концентрат, содержащий, мас;%: сера элементарная 44,8, сера общая 61,1-, железо 22,7, никель 5,5, медь 0,89, в виде пульпы, имеющей плотность 1,8 г/см и отношение Ж:Т 0, количестве 2,5 л загружают в автоклав, добавляют раствор, содержащий 120 г/л, нагревают до и обрабатывают при перемешивании 30 мин.

Как видно из таблицы, при поддержании концентрации сульфид-иона по настоящему способу на завершакнцей стадии обработки снижение потерь серы составляет в среднем 13% и расхода реагента на химические взаимодействия - 10%, при ее поддержании на протяжении всей обработки - около 40 и 18% соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения серы и сульфидов в серосульфидных материалах | 1980 |

|

SU865778A1 |

| Способ выделения серы из серусодержащих материалов | 1980 |

|

SU990644A1 |

| Способ извлечения серы из серусодержащего материала | 1982 |

|

SU1274992A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

| Способ извлечения серы | 1979 |

|

SU833478A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2009226C1 |

| Способ выделения серы | 1979 |

|

SU947030A1 |

| Способ управления процессом переработки пульпы серосульфидного материала | 1989 |

|

SU1680618A1 |

| СПОСОБ ПЕРЕРАБОТКИ СЕРОСУЛЬФИДНОГО МАТЕРИАЛА | 1992 |

|

RU2022915C1 |

| Способ переработки серосульфидного материала | 1978 |

|

SU711142A1 |

СПОСОБ ВЫДЕЛЕНИЯ СЕРЫ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ СЕРУ И СУЛЬФИДЫ, включанщий обработку водной пульпы материала при температуре эьше точки плавления серы реагентом-гидрофилизатором,обеспечивакнцим присутствие в растворе при обработке сульфид-иона, охлаждение пульпы и выделение из нее серного концентрата, отл, ичающийся тем, что, с целью снижения потерь элементарной серы и расхода реагентагидрофилизатора, обработку пульпы ведут при концентрации сульфид-иона в растворе 0,01-1,9 г/л. (Л С S

1- 125 3,2 2,0 11,4 5,

2125 3,0 1,9 11,0

67,8 61,9 6,2 26,6 68,2 64,3 5,8 25,0

Продолжение таблицы

| АППАРАТНО-ПРОГРАММНЫЙ КОМПЛЕКС ДЛЯ ИЗГОТОВЛЕНИЯ СВЧ-ПОГЛОТИТЕЛЕЙ | 2024 |

|

RU2838391C1 |

| Фальцовая черепица | 0 |

|

SU75A1 |

| Способ выделения серы из серусодержащих материалов | 1980 |

|

SU990644A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-11-30—Публикация

1982-04-08—Подача