1

Изобретение относится к оборудованию для обработки металлов давлением и может быть использованб при производстве поковок типа втулок с буртами, зубил, молотков, топоров и другого слесарно-монтажного инструмента из профилированных заготовок, для прошивки отверстий с раздачей и без раздачи и т.д.

Цель изобретения - повышение . надежности в работе устройства.

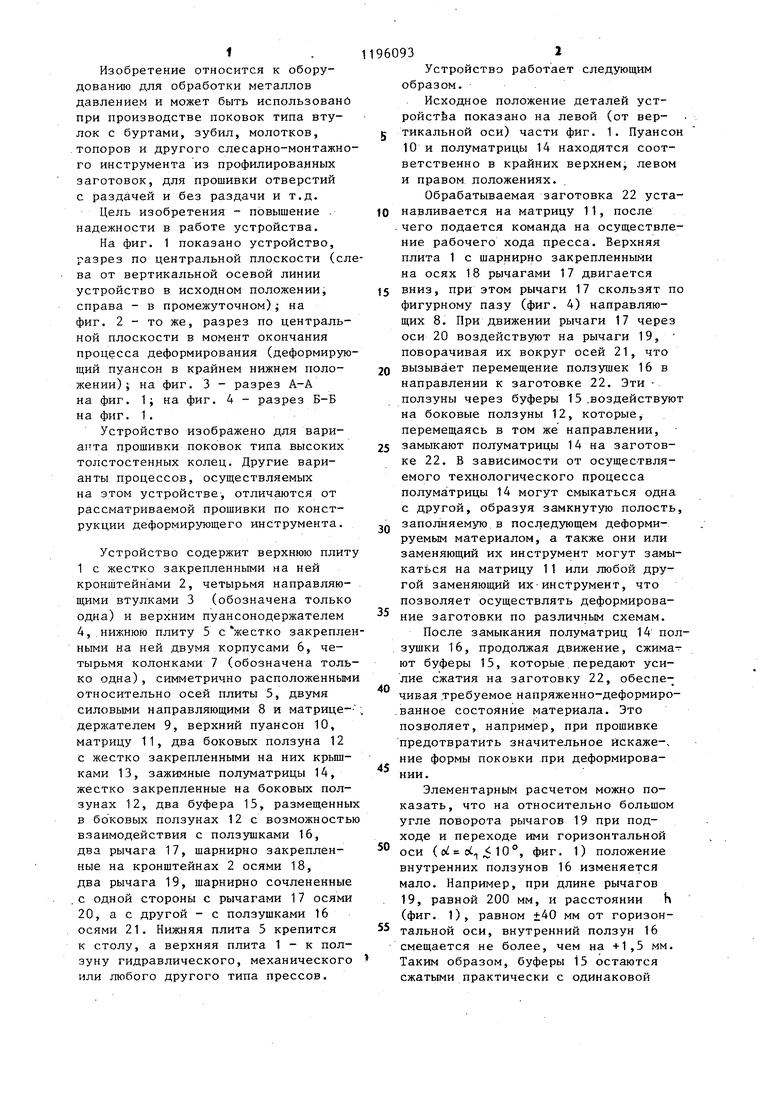

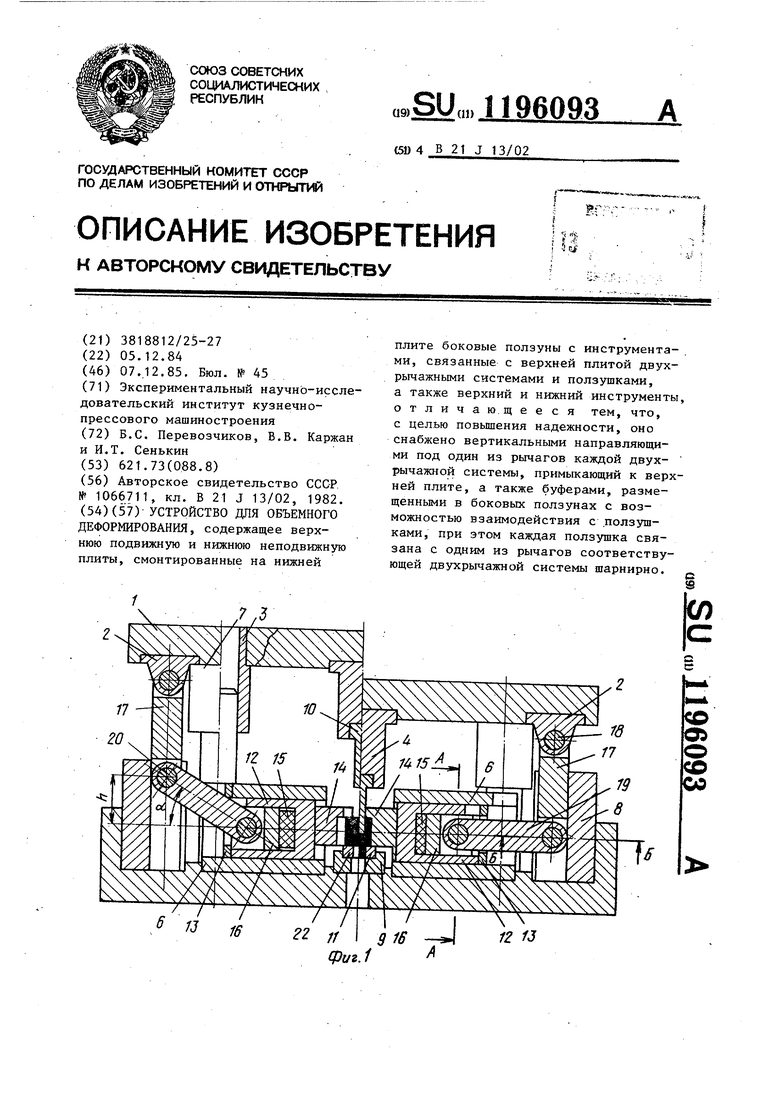

На фиг. 1 показано устройство, разрез по центральной плоскости (ел ва от вертикальной осевой линии устройство в исходном положении, справа - в промежуточном); на фиг. 2 - то же, разрез по центральной плоскости в момент окончания процесса деформирования (деформирующий пуансон в крайнем нижнем положении) ; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1.

Устройство изображено для вариаттта прошивки поковок типа высоких толстостенных колец. Другие варианты процессов, осуществляемых на этом устройстве, отличаются от рассматриваемой прошивки по конструкции деформирующего инструмента.

Устройство содержит верхнюю плит 1 с жестко закрепленными на ней кронштейнами 2, четырьмя направляющими втулками 3 (обозначена только одна) и верхним пуансонодержателем 4, нижнюю плиту 5 сжестко закрепле ными на ней двумя корпусами 6, четырьмя колонками 7 (обозначена только одна), симметрично расположенным относительно осей плиты 5, двумя силовыми направляющими 8 и матрицедержателем 9, верхний пуансон 10, матрицу 11, два боковых ползуна 12 с жестко закрепленными на них крьш ками 13, зажимные полуматрицы 14, жестко закрепленные на боковых ползунах 12, два буфера 15, размещенны в боковых ползунах 12 с возможность взаимодействия с ползушками 16, два рычага 17, шарнирно закрепленные на кронштейнах 2 осями 18, два рычага 19, шарнирно сочлененные ,с одной стороны с рычагами 17 осями 20, ас другой - с ползушками 16 осями 21. Нижняя плита 5 крепится к столу, а верхняя плита 1 - к ползуну гидравлического, механического или любого другого типа прессов.

1960932

Устройство работает следующим образом.

Исходное положение деталей устройства показано на левой (от вертикальной оси) части фиг. 1. Пуансон 10 и полуматрицы 14 находятся соответственно в крайних верхнем, левом и правом положениях.

Обрабатываемая заготовка 22 устанавливается на матрицу 11, после .чего подается команда на осуществление рабочего хода пресса. Верхняя плита 1 с шарнирно закрепленными на осях 18 рычагами 17 двигается

15 вниз, при этом рычаги 17 скользят по фигурному пазу (фиг. 4) направляющих 8. При движении рычаги 17 через оси 20 воздействуют на рычаги 19, поворачивая их вокруг осей 21, что

2Q вызывает перемещение ползушек 16 в направлении к заготовке 22. Эти ползуны через буферы 15 .воздействуют на боковые ползуны 12, которые, перемещаясь в том же направлении,

25 замыкают полуматрицы 14 на заготовке 22. В зависимости от осуществляемого технологического процесса полума трицы 14 могут смыкаться одна с другой, образуя замкнутую полость,

,Q заполняемую в последующем деформируемым материалом, а также они или заменяющий их инструмент могут замыкаться на матрицу 11 или любой другой заменяющий их-инструмент, что позволяет осуществлять деформирование заготовки по различным схемам.

После замыкания полуматриц 14 ползушки 16, продолжая движение, сжимают буферы 15, которые передают усилие сжатия на заготовку 22, обеспечивая требуемое напряженно-деформиро.ванное состояние материала. Это позволяет, например, при прошивке предотвратить значительное йскаже-, ние формы поковки при деформировании.

Элементарным расчетом можно показать, что на относительно большом угле поворота рычагов 19 при подходе и переходе ими горизонтальной оси ( oi - d 0, фиг. 1) положение внутренних ползунов 16 изменяется мало. Например, при длине рычагов 19, равной 200 мм, и расстоянии h (фиг. 1), равном ±40 мм от горизонтальной оси, внутренний ползун 16 смещается не более, чем на +1,5 мм. Таким образом, буферы 15 остаются сжатыми практически с одинаковой 3 силой на значительном ходе верхнего пуансона 10, что дает возможность, прошивать достаточно глубокие отвер стия без искажения формы поковок. Отметим, что, например, глубина всада топоров строительных не превьшает 70 мм. Отверстия такой глубины можно прошить на предлагаемом устройстве без особых технических трудностей. При дальнейшем движении плиты 1 вниз заготовка прошивается пуансоном 10 на полную глубину. Синхронизация процессов сжатия и прошивки по усилиям и времени осуществляется подбором длины пуансона 10, высоты полуматриц 14 и закрытой высоты пресса или устройства. При обрат-ном ходе полуматрицы ,14 остаются замкнутыми на заготовке 22 (или между собой) и своими заплечиками обеспечивают снятие ее с верхного пуансона 10. По выходе пуансон из заготовки боковые ползуны 12 отводятся .в исходное положение под воздействием ползущек 16 на крышки 13, жестко закрепленные на внешних ползунах 12. В процессе работы силовые направ ляющие 8, имеющие коробчатое сече19 21 5 .2 34 ние (фиг. 4), не только обеспечивают вертикальное перемещение рычагов 17 при их возвратно-поступательном движении вверх - вниз, но и воспринимают боковые нагрузки от ползунов 12, разгружая от их нежелательного воздействия плиту 1 и ползун пресса. От смещения верхней и нижней плит относительно друг друга при деформировании предохраняют направляющие колонки 7 и втулки 3. Корпуса 6 служат для обеспечения соответствующего направления движения и восприятия нагрузок боковыми ползунами 12. В отличие от описанной схемы работы устройства при прошивке глубоких полостей на толстостенных поковках, когда усилия сжатия боковых ползунов 12 недостаточно для деформирования прошитого полуфабриката, в процессах оформления отверстий на более тонкостенных изделиях, например при прошивке топоров, полуматрицы 14 должны замыкаться не на заготовке, а на матрице 11 (или инструменте, ее заменяющем) во избежание искажения формы изделия после выхода прошивного пуансона из прошивной полости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Штамп для безооблойной объемной штамповки | 1989 |

|

SU1731391A2 |

| Многопозиционный штамп последовательного действия к прессу | 1990 |

|

SU1780915A1 |

| Устройство для объемного деформирования | 1985 |

|

SU1279731A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Устройство для штамповки | 1982 |

|

SU1066711A1 |

| Комбинированный штамп | 1977 |

|

SU657899A1 |

| Устройство для закрытой объемной штамповки | 1982 |

|

SU1044403A1 |

| Штамп для изготовления полых поковок с боковыми отростками | 1988 |

|

SU1586844A1 |

| Совмещенный штамп | 1986 |

|

SU1423245A1 |

УСТРОЙСТВО ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ, содержащее верхнюю подвижную и нижнюю неподвижную плиты, смонтированные на нижней плите боковые ползуны с инструментами, связанные с верхней плитой двухрычажными системами и ползушками, а также верхний и нижний инструменты, отличаю.щееся тем, что, с целью повьшения надежности, оно снабжено вертикальными направляющими под один из рычагов каждой двухрычажной системы, примыкающий к верхней плите, а также буферами, размещенными в боковых ползунах с возможностью взаимодействия с полззгшками, при этом каждая ползушка связана с одним из рычагов соответствующей двухрычажной системы шарнирно. (f) со О) о со со

| Авторское свидетельство СССР | |||

| Устройство для штамповки | 1982 |

|

SU1066711A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-07—Публикация

1984-12-05—Подача