Изобретение относится к подготовке железорудного сырья, а именно к производству окатышей.

Целью изобретения является повышение прочности окатьш1ей.

Положительное действие введения окиси марганца на,прочностные свойства окатьппей обусловлено тем, что при температуре вьше 400 С и соотношении окиси марганца к железорудной составляющей 1: (11-15) образуется твердый раствор окиси марганца в окиси железа. Нижний и верхний пределы легирования обусловлены тем, что вне указанного диапазона составов не происходит увеличения прочностных свойств окатышей при термоциклическом обжиге, и указанные пределы легирования непосредственно связаны с параметрами термоциклического обжига.

Температурный интервал спекания выбран таким образом, что нижний предел 900 С) обеспечиваетинтенсивное спекание окатьш1ей, представляющих собой твердый раствор окиси марганца с окисью железа. Верхний предел температурного интервала (J400 с) обусловлен тем, что одновременно с увеличением скорости спекания в окатыше происходит выделение мелкодисперсной фазы tжелезомарганцевой шпинели), появление которой и обуславливает упрочнение окатьш1ей

Спекание при температуре вьш1е сопровоходается ростом и коагуляцией шпинельной фазы, что приводит к уменьшению прочностных свойств окатышей. При снижении температуры до 900G выделения шпинели вновь растворяются в матрице и через определенный промежуток времени полностью исчезают. Прочность окатышей, структурой которых будет твердый раствор окислов, ниже, чем окатьш1ей с выделениями мелкодисперсной шпинельной фазы. Таким образом, максимальная прочность окатьш1ей достигается в том случае, если в структуре окатышей после обжига представлены мелкодисперсные выделения шпинельной фазы (твердого раствора окиси марганца в окиси железа). Последнее может быть достигнуто циклическим изменением температуры в указанных пределах при числе циклов не менее 3-5. Для возможного большего вьщеления мелкодисперсной фазы число термоциклов должно быть не менее 3.

9639$

Вфрхний предел (5 циклов) обусловлен типом агрегата, в котором осуществл ется термообработка. На конвейернфй машине, учитьшая длину зоны об5 Ж1|1га и скорость движения мапшны, макIС1 1мальное число циклов не может быть

Bijmie трех, а во вращающейся трубч той печи число циклов можно довести до пяти.

0 в общем случае амплитуда колебаний температуры меняется в пределах 1 0-500 С (в интервале 900-1400с). Э1 сперимёнтальные данные показывают, уже 150-200 0 оказывается доста15 TQ4HO для обеспечения высокой скорости фазовых переходов. Верхний пре-де л амплитуды ограничен допустимы{Щ температурами обжига (не вьш1е 14;00 с) и длительностью пребывания

20 ок1атьш1ей в зоне обжига. По этой пр ичине увеличение амплитуды свыше 5QOc нецелесообразно.

i С учетом времени пребывания ока, тьйией в зоне обжига амплитуда изме25 нения температуры должна быть не ме|нее I 50-200°С(в пределах 900upo e).

в этом случае, при добавлении окислов марганца более, чем при

соотношении 1:11 возможно выпадение из твердого раствора чистой окиси ма зганца, что является нежелательным как для прочностных свойств ок&тьш1ей, так и последующего их прЬдела в доменных или шахтных .

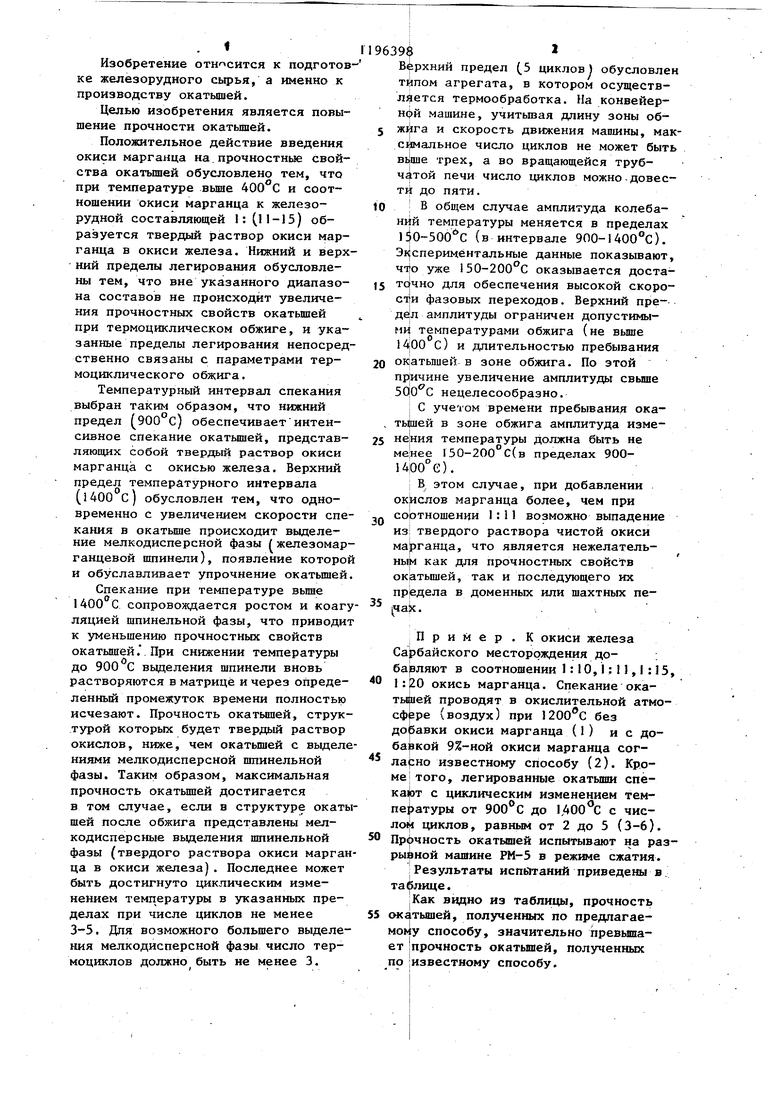

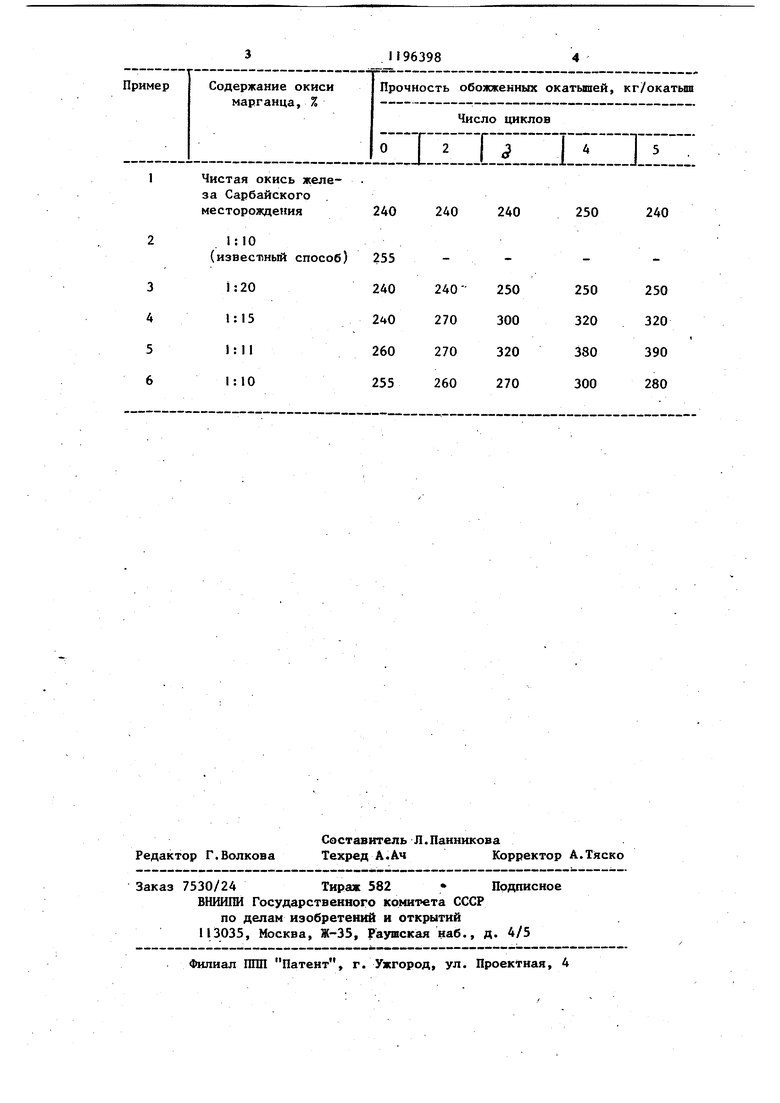

Пример . К окиси железа Са4 байского месторождения до- ; ба|вляют в соотношении 1:10,1: 11,1 :15, 1:{гО окись марганца. Спекание окатышей проводят в окислительной атмосф|гре (воздух) при без до15авки окиси марганца (1 ) и с доба кой 9%-ной окиси марганца согла но известному способу (2). Кроме того, легированные окатьшш спеKaJoT с циклическим изменением температуры от до с число|| циклов, равным от 2 до 5 (3-6).

Прочность окатышей испытывают на разры ной машине РМ-5 в режиме сжатия.

Результаты испь1таний приведены в. таблице.

|Как видно из таблицы, прочность

окстьш1ей, полученных по предлагаемому способу, значительно превышает прочность окатьшей, полученных по Iизвестному способу.

Чистая окись железа Сарбайского ме сторождения

1:10

240

240

240

250

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ охлаждения железорудных окатышей | 1985 |

|

SU1258860A1 |

| Способ получения углеродсодержащих железорудных материалов | 1987 |

|

SU1602878A1 |

| Способ получения металлизованного окускованного сырья | 1986 |

|

SU1468918A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ подготовки шихты к обжигу | 1984 |

|

SU1188216A1 |

| Способ получения железорудных окатышей | 1983 |

|

SU1138422A1 |

| Способ обжига окатышей из сернистых железорудных концентратов | 1981 |

|

SU1096292A1 |

| Способ подготовки шихты к спеканию | 1985 |

|

SU1361189A1 |

| Способ обжига рудно-топливных окатышей | 1986 |

|

SU1388442A1 |

СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ, включающий введение в шихту окислов марганца, смешивание компонентов шихты, окомкование, сушку, нагрев и последующий высокотемпературный обжиг, отличающийс я тем, что, с целью повышения прочности окатьшей,.,отношение количества окислов марганца к железорудной составляющей поддерживают в пределах 1:

| Ю.С.Юсфин и др | |||

| Обжиг железорудных окатьшей | |||

| М.: Металлургия, 1973, с.40-45 | |||

| Известия ВУЗов | |||

| Черная металлургия, 1981, П, с | |||

| Подъемник для выгрузки и нагрузки барж сплавными бревнами, дровами и т.п. | 1919 |

|

SU149A1 |

Авторы

Даты

1985-12-07—Публикация

1983-12-23—Подача