СО О)

со Од

1

Изобретение относится к обработке металлов резанием, преимущественно к устройствам измерения износа режущего инструмента при автоматизации многоинструментальных металлорежущих станков и на автоматических линиях.

Цель изобретения - обеспечение возможности о 1;новр менного контроля состояния каждогр;из инструментов.

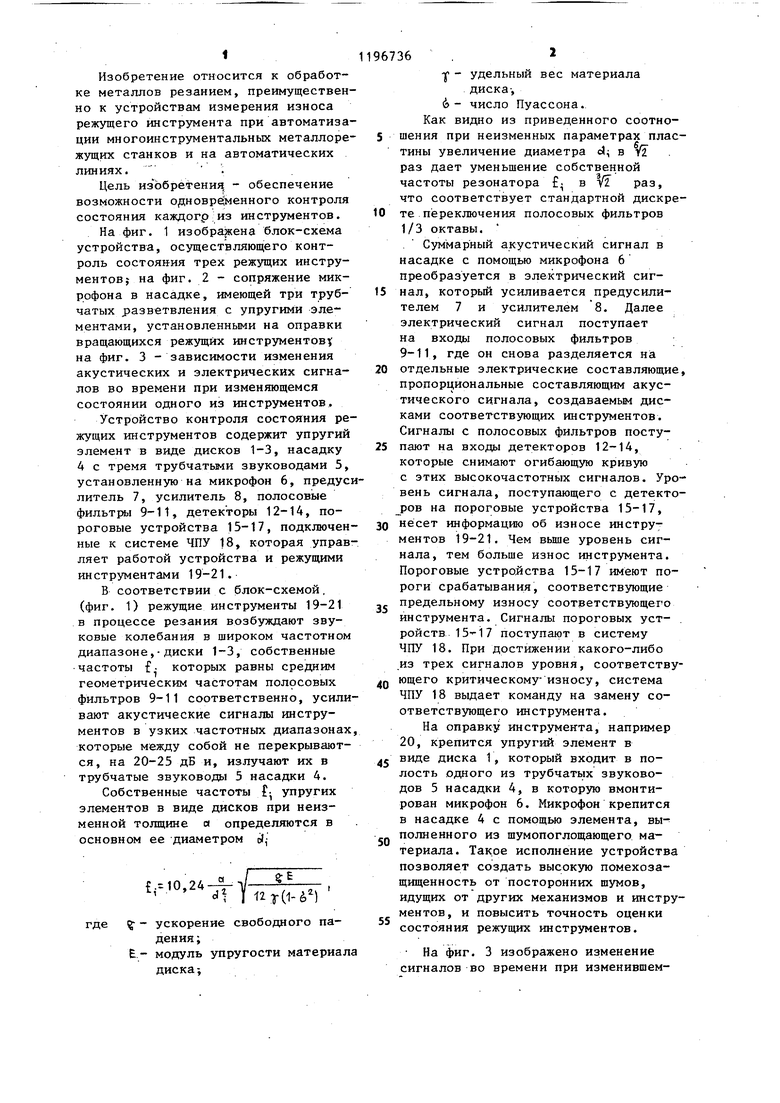

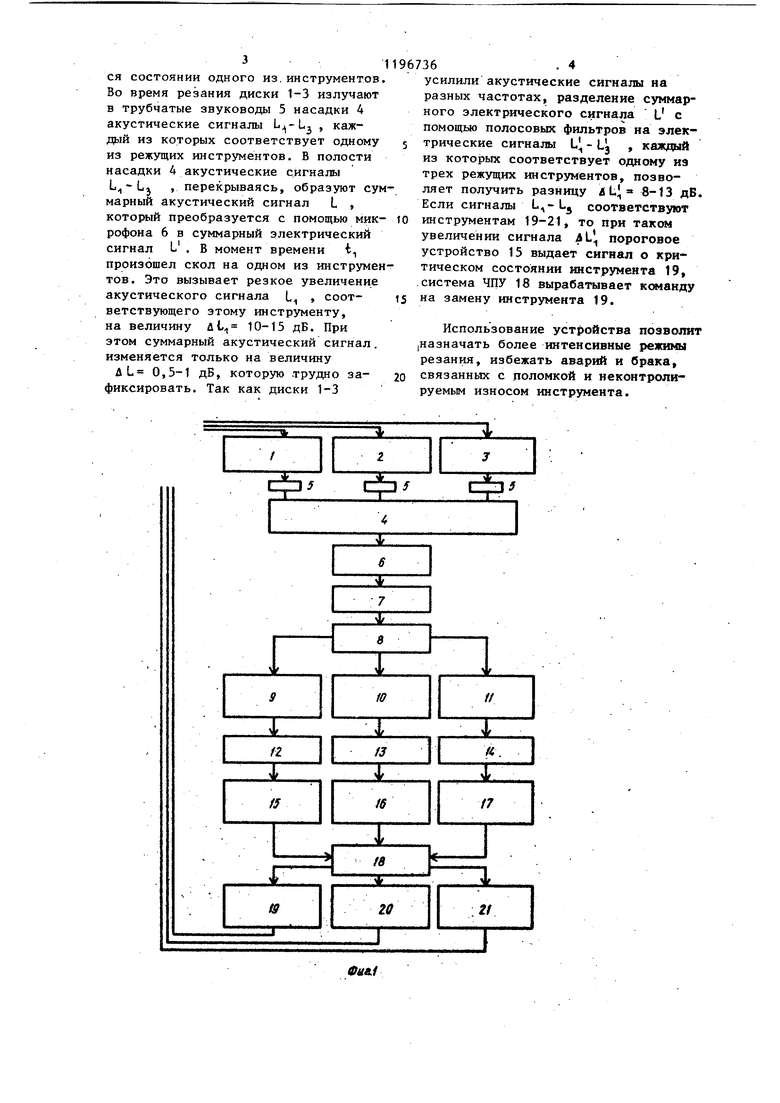

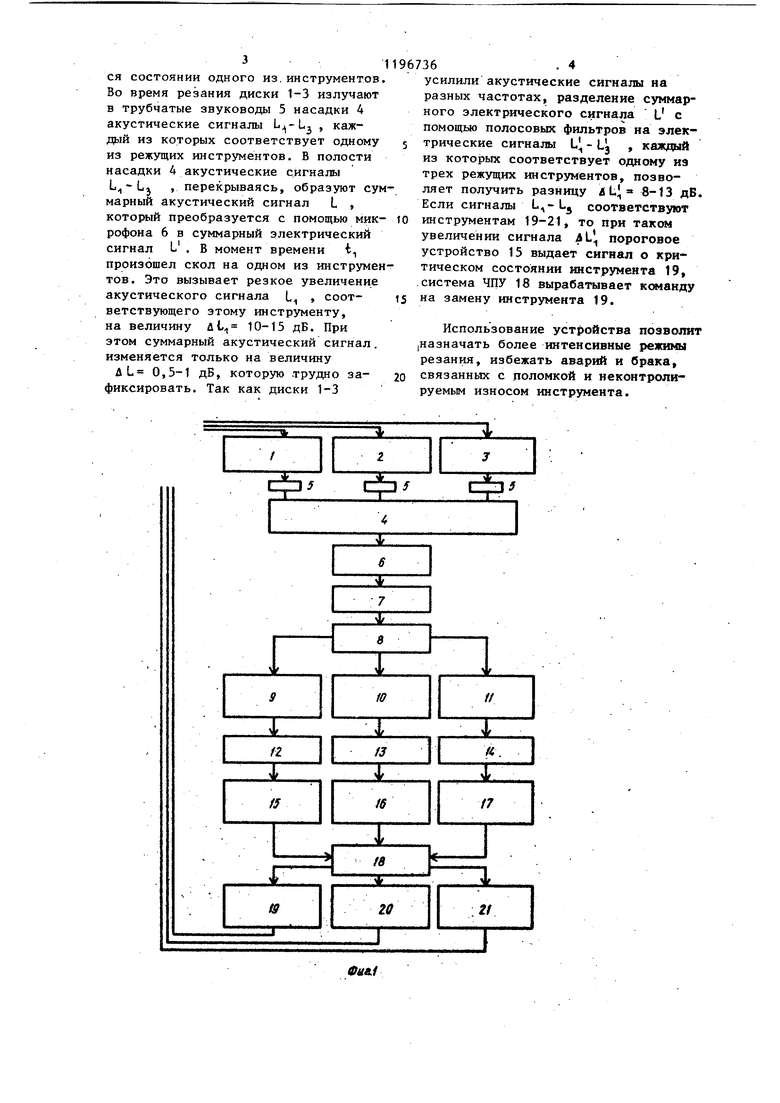

На фиг. 1 изображена блок-схема устройства, осуществляющего контроль состояния трех режущих инструментов; на фиг. 2 - сопряжение микрофона в насадке, имеющей три трубчатых разветвления с упругими элементами, установленными на оправки вращающихся режущих инcтpyмeнтoвv на фиг. 3 - зависимости изменения акустических и электрических сигналов во времени при изменяющемся состоянии одного из инструментов.

Устройство контроля состояния режущих инструментов содержит упругий элемент в виде дисков 1-3, насадку 4 с тремя трубчатьми звуководами 5, установленную на микрофон 6, предуслитель 7, усилитель 8, полосовые фильтр, 9-11, детекторы 12-14, пороговые устройства 15-17, подключенные к системе ЧПУ 18, которая управляет работой устройства и режущими инструментами 19-21.

В соответствии с блок-схемой, (фиг. 1) режущие инструменты 19-21 в процессе резания возбуждают звуковые колебания в широком частотном диапазоне,-диски 1-3, собственные частоты . которых равны средним геометрическим частотам полосовых фильтров 9-11 соответственно, усиливают акустические сигналы инструментов в узких частотных диапазонах которые между собой не перекрываются, на 20-25 дБ и, излучают их в трубчатые звуководы 5 насадки 4.

Собственные частоты упругих элементов в виде дисков при неизменной толщине а определяются в основном ее диаметром о1,

,-10.24- У12 Т (1-6)

где - ускорение свободного падения ; Е- модуль упругости материала

диска-.

96736 .

у - удельный вес материала

диска-,

6- число Пуассона. Как видно из приведенного соотношения при неизменных параметрах пластины увеличение диаметра d в У2 раз дает уменьшение собственной частоты резонатора в V2 раз, что соответствует стандартной дискрете переключения полосовых фильтров 1/3 октавы.

. Суммарный акустический сигнал в насадке с помощью микрофона 6 преобразуется в электрический сигнал, который усиливается предусилителем 7 и усилителем 8. Далее электрический сигнал поступает на входы полосовых фильтров 9-11, где он снова разделяется на

20 отдельные электрические составляющие, пропорциональные составляющим акустического сигнала, создаваемым дисками соответствующих инструментов. Сигналы с полосовых фильтров поступают на входы детекторов 12-14, которые снимают огибающую кривую с этих высокочастотных сигналов. Уровень сигнала, поступающего с детекто ров на пороговые устройства 15-17,

30 несет информацию об износе инструментов 19-21. Чем выше уровень сигнала, тем больше износ инструмента. Пороговые устройства 15-17 имеют пороги срабатывания, соответствующие

- предельному износу соответствующего инструмента. Сигналы пороговых устройств поступают в систему ЧПУ 18. При достижении какого-либо из трех сигналов уровня, соответствудд ющего критическому износу, система ЧПУ 18 выдает команду на замену соответствующего инструмента.

На оправку инструмента, например 20, крепится упругий элемент в

j виде диска 1, который входит в полость одного из трубчатых звуководов 5 насадки 4, в которую вмонтирован микрофон 6. Микрофон крепится в насадке 4 с помощью элемента, вы - полненного из шумопоглощающего материала. Такое исполнение устройства позволяет создать высокую помехозащищенность от посторонних шумов, идущих от других механизмов и инструментов, и повысить точность оценки

состояния режущих инструментов.

На фиг. 3 изображено изменение сигналов во времени при изменившем31

ся состоянии одного из.инструментов. Во время резания диски 1-3 излучают в трубчатые звуководы 5 насадки 4 акустические сигналы , каждый из которых соответствует одному из режущих инструментов. В полости насадки 4 акустические сигналы , перекрываясь, образуют суммарный акустический сигнал L , который преобразуется с помощью микрофона 6 в суммарный электрический сигнал L . В момент времени i произошел скол на одном из инструментов. Это вызывает резкое увеличение акустического сигнала L, , соответствующего зтому инструменту, на величину лЦ 10-15 дБ. При этом суммарный акустический сигнал, изменяется только на величину

AL 0,5-1 дБ, которую трудно зафиксировать. Так как диски 1-3

96736. 4

усилили акустические сигналы на разных частотах, разделение суммарного электрического сигнала L с помощыо полосовых фильтров на элек- 5 трические сигналы Lj , каждый из которых соответствует одному на трех режущих инструментов, позволяет получить разницу Л Ц 8-13 дБ, Если сигналы L,- Lj соответствуют инструментам 19-21, то при таком

0 увеличении сигнала AL пороговое устройство 15 выдает сигнал о критическом состоянии инструмента 19, система ЧПУ 18 вырабатывает команду на замену инструмента 19.

Использование устройства позволит ,назначать более интенсивные режимы резания, избежать аварий и брака, связанных с поломкой и неконтролируемым износом инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля состояния режущего инструмента | 1989 |

|

SU1748995A1 |

| Устройство для контроля состояния режущего инструмента | 1987 |

|

SU1499181A1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| УСТРОЙСТВО КОНТРОЛЯ ИЗНОСА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СИСТЕМЫ ЧПУ СТАНКА | 2009 |

|

RU2417140C1 |

| ПОРТАТИВНОЕ ЭЛЕКТРОАКУСТИЧЕСКОЕ УСТРОЙСТВО ПРОВЕРКИ ТЕЛЕФОННЫХ АППАРАТОВ | 1996 |

|

RU2148895C1 |

| Способ контроля процесса резания | 1981 |

|

SU986615A1 |

| Устройство для определения износа и поломок режущего инструмента | 1985 |

|

SU1301566A1 |

| Способ определения предельного износа сменного режущего инструмента | 2017 |

|

RU2658091C1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Способ оценки критического износа режущего инструмента | 1982 |

|

SU1037141A2 |

УСТРОЙСТВО КОНТРОЛЯ СОСТОЯНИЙ РЕЖУЩИХ ИНСТРУМЕНТОВ ПРИ РАБОТЕ НА МНОГОИНСТРУМЕНТАПЬНЫХ СТАНКАХ, содержащее последовательно соединенные микрофон, предусилитель, усилитель, соедш1енные с выходами последнего цепи, соответствующие по количеству режущим инстр ентам и состоящие Из последовательно соединенных полосовых фильтров детекторов и пороговых элементов, отличающееся тем, что , с целью обеспечения возможности одновременного контроля состояния каждого из инструментов, оно сна

| -Вайхбродт и др | |||

| Определение износа инструмента по уровню звука при токарной обработке | |||

| В сб.: Конструирование и технология машиностроения, Труды А ME, № 3, 1969. |

Авторы

Даты

1985-12-07—Публикация

1984-06-28—Подача