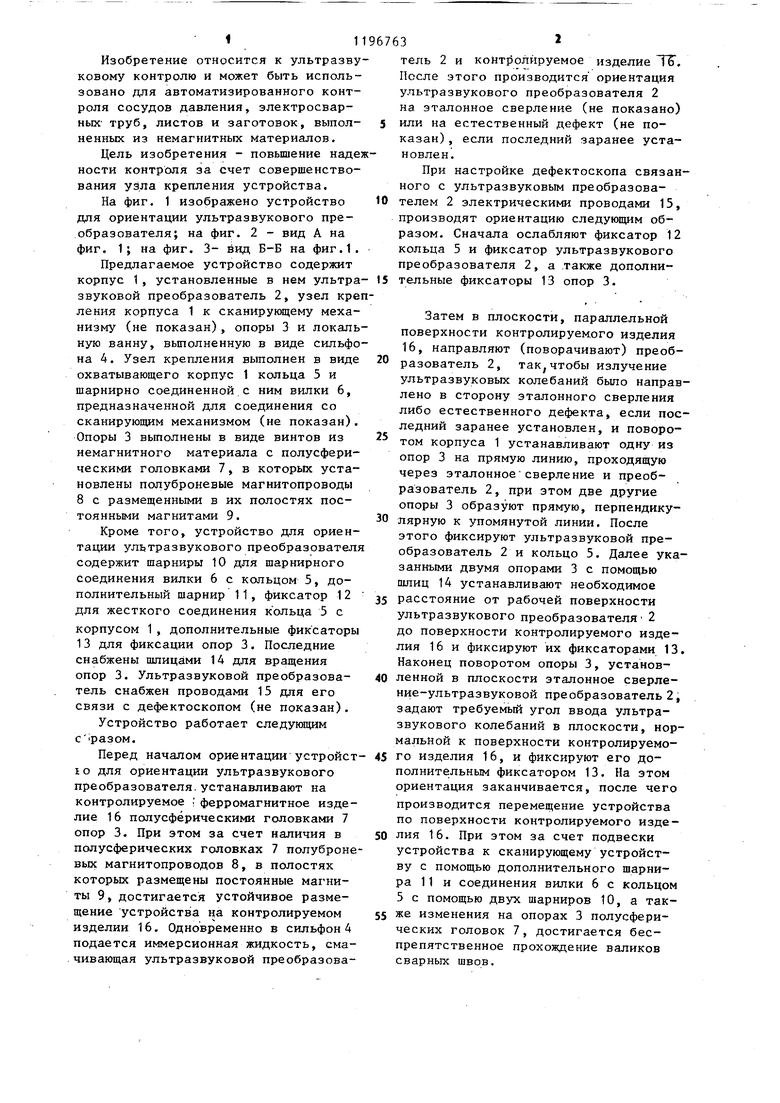

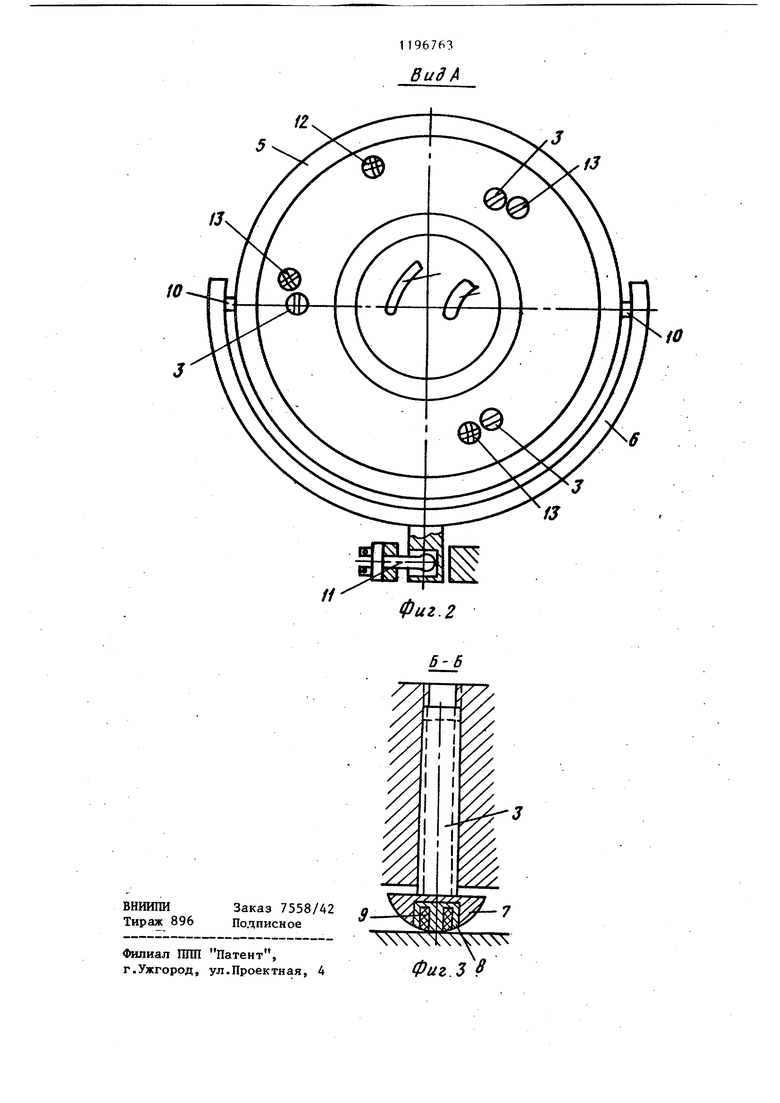

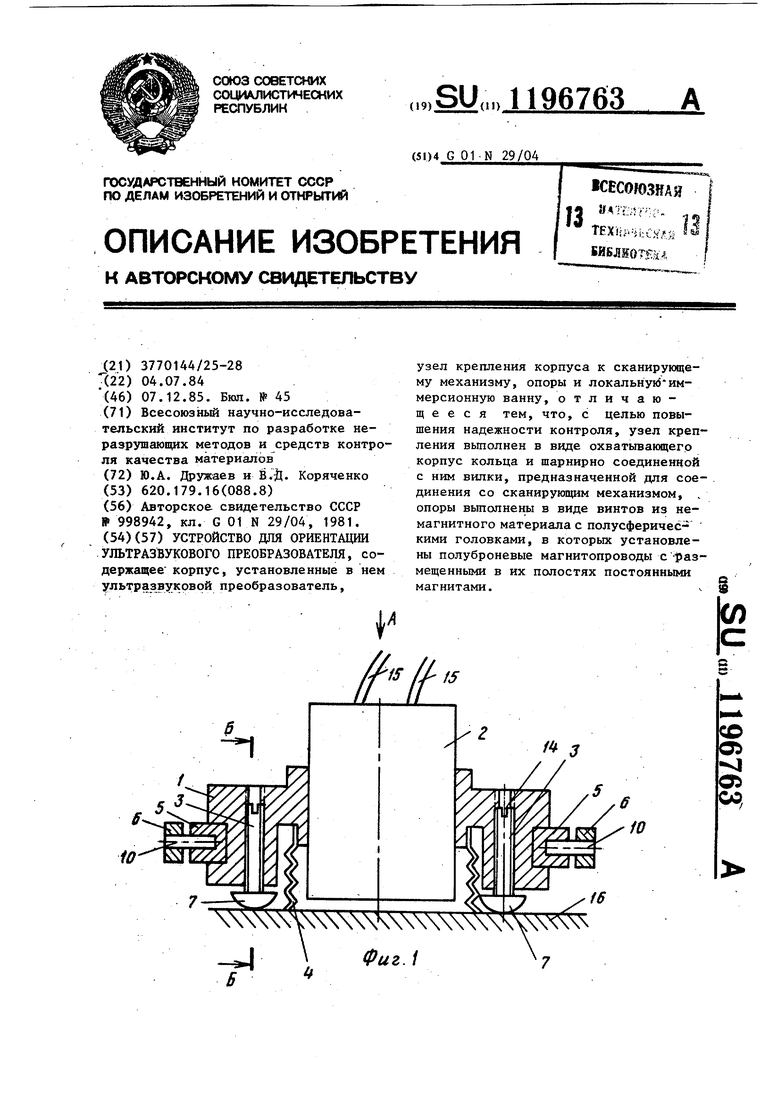

Изобретение относится к ультразву ковому контролю и может быть использовано для автоматизированного контроля сосудов давления, электросварных труб, листов и заготовок, выполненных из немагнитных материалов. Цель изобретения - повышение наде ности контроля за счет совершенствования узла крепления устройства. На фиг. 1 изображено устройство для ориентации ультразвукового преобразователя; на фиг. 2 - вид А на фиг. 1; на фиг. 3- вид Б-Б на фиг.1. Предлагаемое устройство содержит корпус 1, установленные в нем ультра звуковой преобразователь 2, узел кре ления корпуса 1 к сканирующему механизму (не показан), опоры 3 и локаль ную ванну, вьтолненную в виде сильфо на 4. Узел крепления выполнен в виде охватывающего корпус 1 кольца 5 и шарнирно соединенной.с ним вилки 6, предназначенной для соединения со сканирующим механизмом (не показан). Опоры 3 вьтолнены в виде винтов из немагнитного материала с полусферическими головками 7, в которых установлены полуброневые магнитопроводы 8 с размещенными в их полостях постоянньми магнитами 9. Кроме того, устройство для ориентации ультразвукового преобразовател содержит шарниры 10 для шарнирного соединения вилки 6 с кольцом 5, дополнительный шарнир 11, фиксатор 12 для жесткого соединения кольца 5 с корпусом 1, дополнительные фиксаторы 13 для фиксации опор 3. Последние снабжены шпицами 14 для вращения опор 3. Ультразвуковой преобразователь снабжен проводами 15 для его связи с дефектоскопом (не показан). Устройство работает следующим сфазом. Перед началом ориентации устройст во для ориентации ультразвукового преобразователя.устанавливают на контролируемое ; ферромагнитное изделие 16 полусферическими головками 7 опор 3. При этом за счет наличия в полусферических головках 7 полуброне вых магнитопроводов 8, в полостях которых размещены постоянные магниты 9, достигается устойчивое размещение устройства на контролируемом изделии 16. Одновременно в сильфон4 подается иммерсионная жидкость, смачивающая ультразвуковой преобразователь 2 и контролируемое изделие ТТ. После этого производится ориентация ультразвукового преобразователя 2 на эталонное сверление (не показано) или на естественный дефект (не показан) , если последний заранее установлен. При настройке дефектоскопа связанного с ультразвуковым преобразователем 2 электрическими проводами 15, производят ориентацию следующим образом. Сначала ослабляют фиксатор 12 кольца 5 и фиксатор ультразвукового преобразователя 2, а также дополнительные фиксаторы 13 опор 3. Затем в плоскости, параллельной поверхности контролируемого изделия 16, направляют (поворачивают) преобразователь 2, так,чтобы излучение ультразвуковых колебаний быпо направлено в сторону эталонного сверления либо естественного дефекта, если последний заранее установлен, и поворотом корпуса 1 устанавливают одну из опор 3 на прямую линию, проходящую через эталонноесверление и преобразователь 2, при этом две другие опоры 3 образуют прямую, перпендикулярную к упомянутой линии. После этого фиксируют ультразвуковой преобразователь 2 и кольцо 5. Далее указанными двумя опорами 3 с помощью шлиц 14 устанавливают необходимое расстояние от рабочей поверхности ультразвукового преобразователя 2 до поверхности контролируемого изделия 16 и фиксируют их фиксаторами 13. Наконец поворотом опоры 3, установленной в плоскости эталонное сверление-ультразвуковой преобразователь 2, задают требуемый угол ввода ультразвукового колебаний в плоскости, нормальной к поверхности контролируемого изделия 16, и фиксируют его дополнительным фиксатором 13. На этом ориентация заканчивается, после чего производится перемещение устройства по поверхности контролируемого изделия 16. При этом за счет подвески устройства к сканирующему устройству с помощью дополнительного шарнира 1 1 и соединения вилки 6 с кольцом 5 с помощью двух шарниров 10, а также изменения на опорах 3 полусферических головок 7, достигается беспрепятственное прохождение валиков сварных швов.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТРУБ | 1998 |

|

RU2132054C1 |

| Устройство для контроля внутренней поверхности трубы | 1980 |

|

SU896527A1 |

| Магнитная система сканера-дефектоскопа | 2016 |

|

RU2680103C2 |

| Устройство для ультразвукового контроля изделий | 1988 |

|

SU1566284A1 |

| Сканирующее устройство к дефектоскопу | 1982 |

|

SU1033961A2 |

| Устройство для ориентации ультразвукового преобразователя | 2017 |

|

RU2653082C1 |

| Сканирующее устройство к ультразвуковому дефектоскопу | 1981 |

|

SU1000902A1 |

| АКУСТИЧЕСКИЙ БЛОК ДЛЯ НЕРАЗРУШАЮЩЕГО УЛЬТРАЗВУКОВОГО ЛОКАЛЬНОГО КОНТРОЛЯ КАЧЕСТВА ТРУБ | 2016 |

|

RU2623821C1 |

| СПОСОБ БЕСКОНТАКТНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2661312C1 |

| УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВЫХ ИСПЫТАНИЙ | 2006 |

|

RU2408009C2 |

УСТРОЙСТВО ДЛЯ ОРИЕНТАЦИИ УЛЬТРАЗВУКОВОГО ПРЕОБРАЗОВАТЕЛЯ, содержащее корпус, установленные в нем ультразвуковой преобразователь, узел крепления корпуса к сканирующему механизму, опоры и л окал ьнук5 иммерсионную ванну, отличающееся тем, что, с целью повышения надежности контроля, узел крепления вьтолнен в виде охватьгаакщего корпус кольца и шарнирно соединенной с ним вилки, предназначенной для соединения со сканирующим механизмом, . опоры выполнены в виде винтов из немагнитного материала с полусферическими головками, в которых установлены полуброневые магнитопроводы с -размещенными в их полостях постоянными магнитами. CD 05 Од 00

| Устройство для ориентации ультразвукового преобразователя | 1981 |

|

SU998942A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-12-07—Публикация

1984-07-04—Подача