Изобретение относится к обработке металлов давлением, а именно к листовой штамповке, и может быть использовано в авиационной и смежных отраслях промышленности.

, Цель изобретения - повьппение качества изделий путем увеличения размерной точности и равнопрочности.

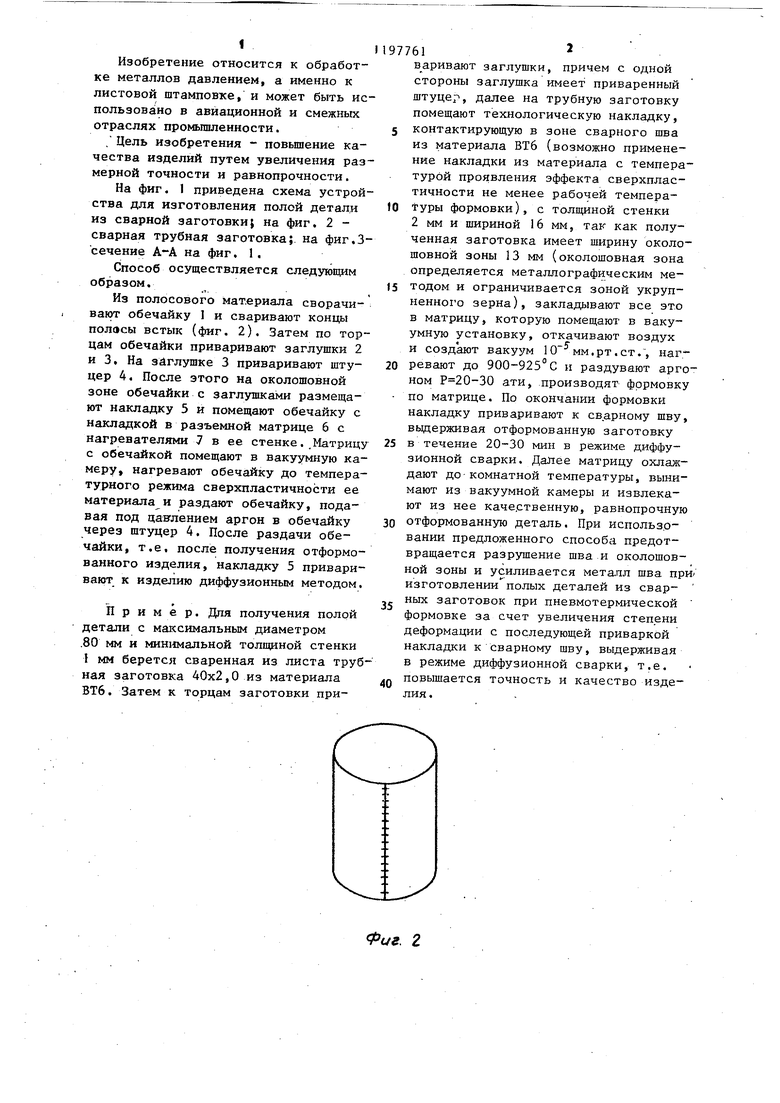

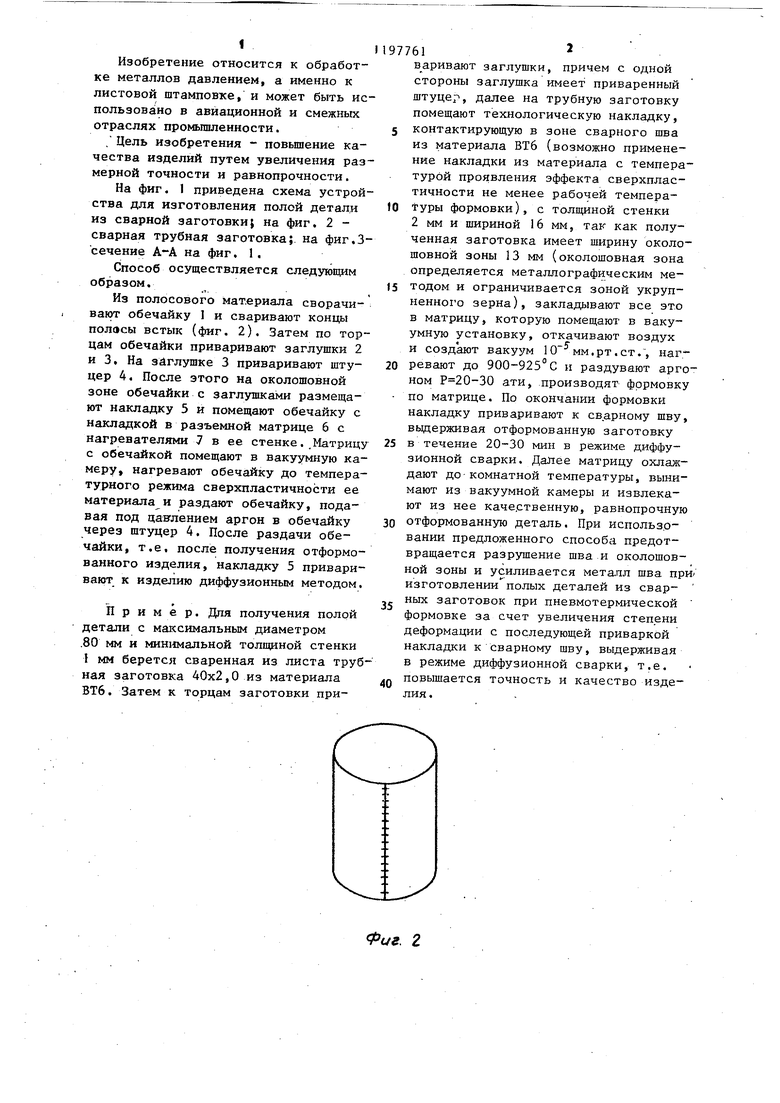

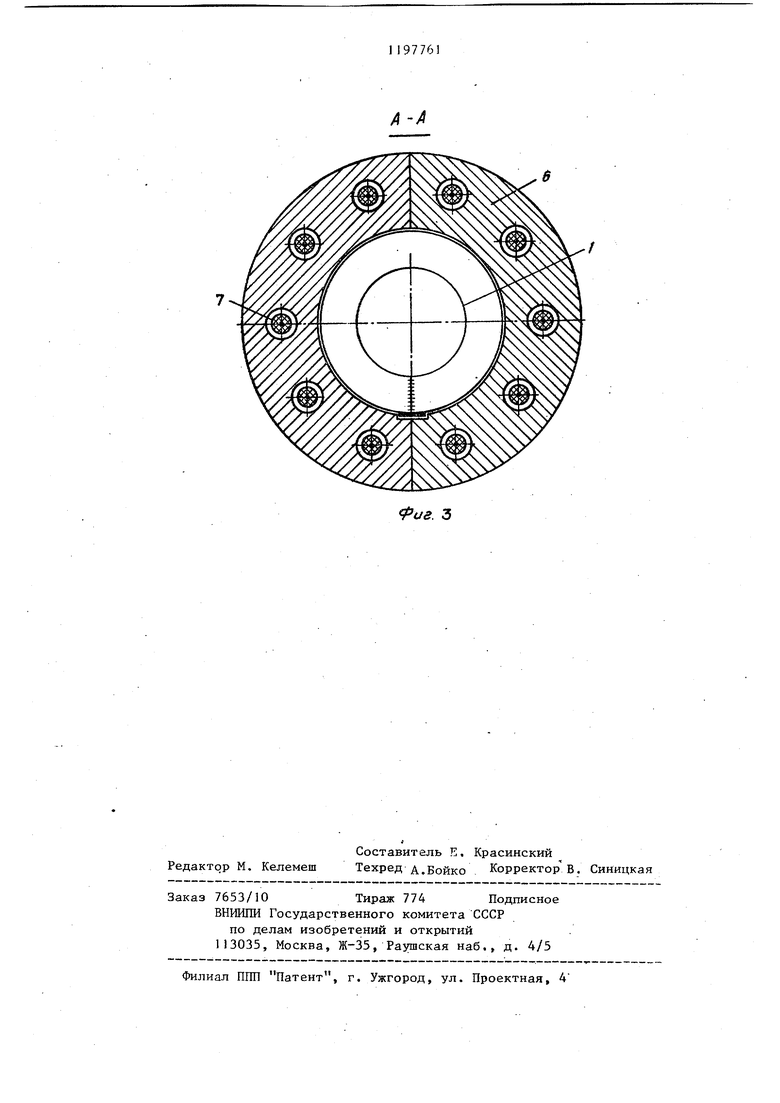

На фиг. 1 приведена схема устройства для изготовления полой детали из сварной заготовки} на фиг. 2 сварная трубная заготовка; на фиг.Зсечение А-А на фиг. 1.

Способ осуществляется следующим образом.

Из полосового материала сворачивануг обечайку I и сваривают концы полэсы встык (фиг. 2). Затем по торцам обечайки приваривают заглушки 2 и 3, На заглушке 3 приваривают штуцер 4. После этого на околошовной зоне обечайки с заглушками размещают накладку 5 и помещают обечайку с накладкой в разъемной матрице 6 с нагревателями 7 в ее стенке..Матрицу с обечайкой помещают в вакуумную камеру, нагревают обечайку до температурного режима сверхпластичности ее материала и раздают обечайку, подавая под цавглением аргон в обечайку через штуцер 4. После раздачи обечайки, т.е. после получения отформованного изделия, накладку 5 приваривают к изделию диффузионным методом.

Пример. Для получения полой детали с максимальным диаметром .80 мм и минимальной толщиной стенки I мм берется сваренная из листа трубная заготовка 40x2,0 из материала ВТ6. Затем к торцам заготовки при97761

варивают заглушки, причем с одной стороны заглушка имеет приваренный штуцер, далее на трубную заготовку помещают технологическую накладку,

5 контактирующую в зоне сварного шва из материала ВТ6 (возможно применение накладки из материала с температурой проявления эффекта сверхпластичности не менее рабочей температуры формовки), с толщиной стенки 2 мм и шириной 16 мм, так как полученная заготовка имеет ширину околошовной зоны 13 мм (околошовная зона определяется металлографическим методом и ограничивается зоной укрупненного зерна), закладывают все это в матрицу, которую помещают в вакуумную установку, откачивают воздух и создают вакуум 10 мм.рт.ст., нагревают до 900-925 С и раздувают аргоном Р 20-30 ати, производят формовку по матрице. По окончании формовки накладку приваривают к св.арному шву, выдерживая отформованную заготовку

25 в течение 20-30 мин в режиме диффузионной сварки. Далее матрицу охлаждают до-комнатной температуры, вынимают из вакуумной камеры и извлекают из нее качественную, равнопрочную

30 отформованную деталь. При использо вании предложенного способа предотвращается разрушение шва и околошовной зоны и усиливается метапл шва при/ изготовлении полых деталей из сварных заготовок при пневмотермической формовке за счет увеличения степени деформации с последующей приваркой накладки к сварному шву, выдерживая в режиме диффузионной сварки, т.е. повышается точность и качество изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных крутоизогнутых патрубков и штамп для его осуществления | 1987 |

|

SU1449171A1 |

| Способ изготовления тонкостенных крутоизогнутых патрубков | 1987 |

|

SU1523226A1 |

| Способ изготовления трубчатых деталей с патрубками | 1985 |

|

SU1276400A1 |

| ШТАМП ДЛЯ ПНЕВМОТЕРМИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 2016 |

|

RU2630156C1 |

| Способ изготовления оболочек | 1984 |

|

SU1181749A1 |

| Способ изготовления тонкостенных патрубков | 1978 |

|

SU774717A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ | 2008 |

|

RU2380185C2 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1992 |

|

RU2019340C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ОСЕСИММЕТРИЧНЫХ ТОНКОСТЕННЫХ И ДЕЛИЙ, включающий сворачивание из лосы полого полуфабриката, сварку его концов встык, наложение наклад на околошовную зону и раздачу, от личающийся тем, что, с Фие. 1 целью повьшения качества изделий путем увеличения размерной точности и равнопрочности, после раздачи накладку приваривают диффузионным методом, накладку выполняют из материала полуфабриката, а раздачу осуществляют пневмотермическим методом в режиме сверхпластичности. 2.Способ по п. 1, о т л и ч а ющ и и с я тем, что ширина накладки составляет 1,2-1,4 ширины околошовной зоны. 3.Способ по п. 1, отличающийся тем, что раздачу полуфабриката осуществляют в разъемной мат- с рице с нагревателями в ее стенке.

уг, 2

| Способ раздачи тонкостенных сварных оболочек | 1976 |

|

SU593784A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-15—Публикация

1984-09-06—Подача