Изобретение относится к области обработки металлов давлением, в частности к пневмотермической формовке заготовок в состоянии сверхпластичности, и может быть использовано в различных отраслях машиностроения при изготовлении труб особой формы.

Цель изобретения - повьшение качества изделия путем уменьшения разно- толщинности.

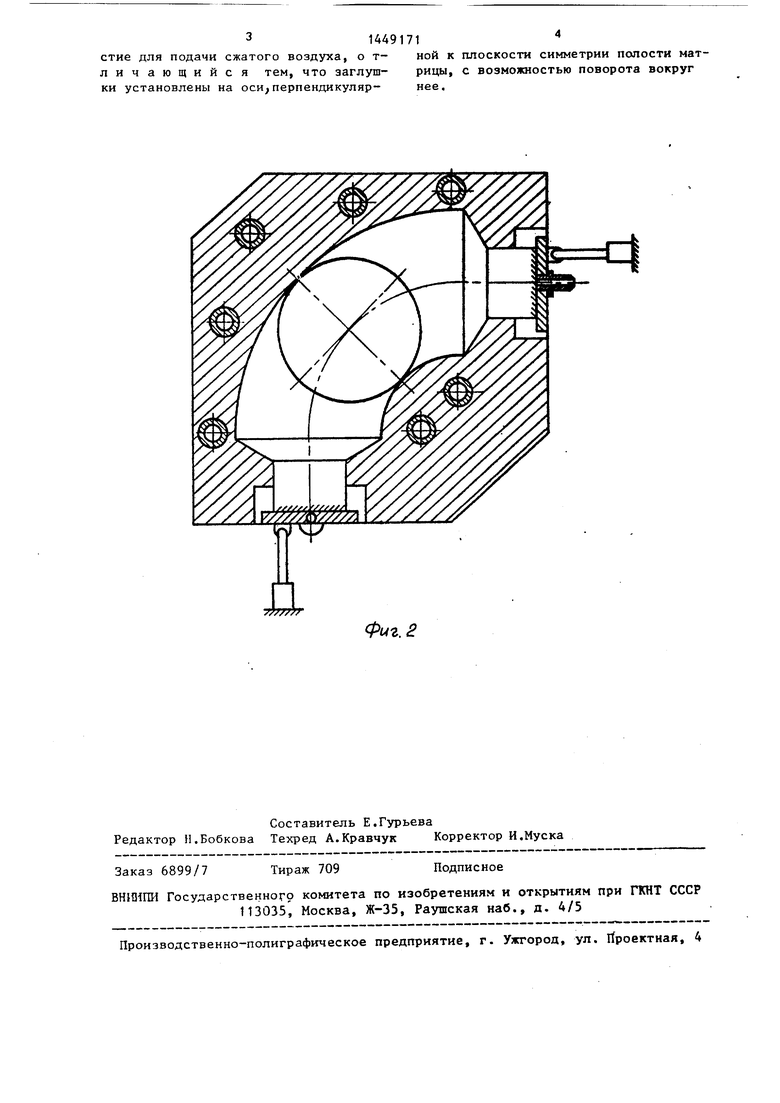

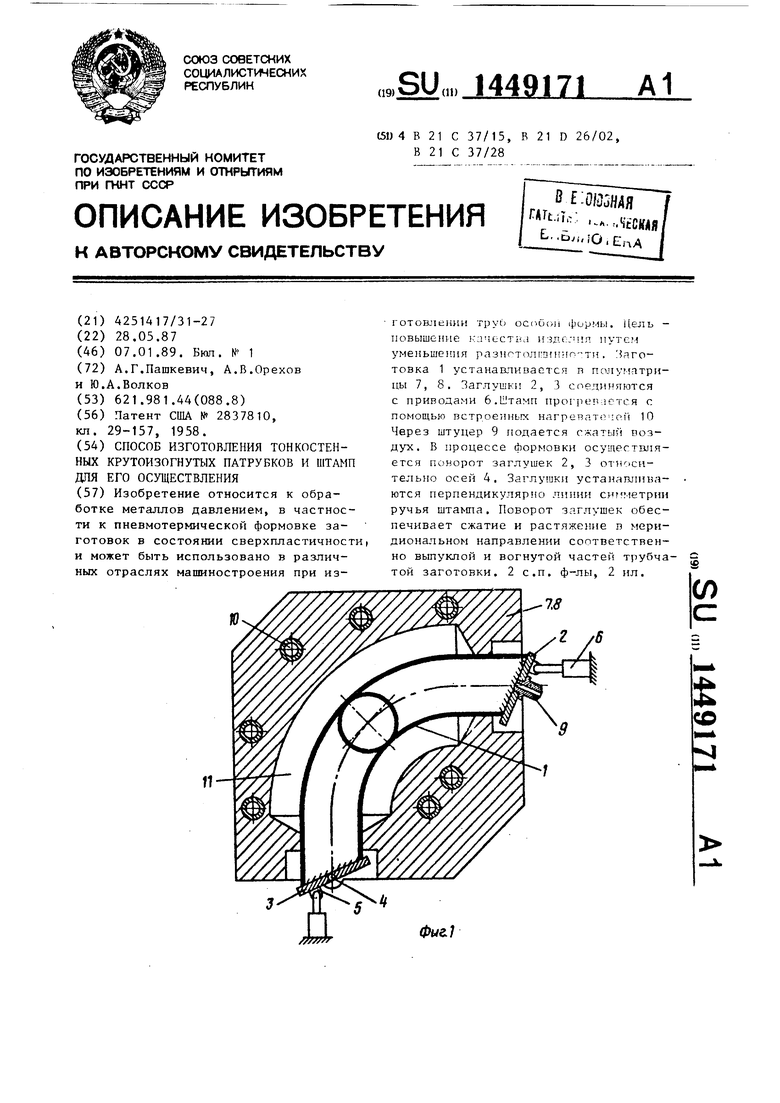

На фиг. 1 показана исходная трубчатая заготовка, установленная в полуматрицу штампа; на фиг. 2 - трубча10

термической формовки в состоянии сверхпластичности. Одновременно с формовкой трубы осуществляют поворо заглушек относительно осей под действием приводов до установки заглу шек перпендикулярно к плоскости сим метрии ручья штампа, причем произв дят сжатие и растяжение в меридиональном направлении соответственно выпуклой и вогнутой частей заготов Заготовка принимает форму штампа с равномерным распределением толщины стенки. По окончании формовки штам

тая заготовка после формовки в том же 15 охпаждают, размыкают полуматрицы и

готовая деталь извлекается

штампе.

В качестве исходной заготовки используют трубу, предварительно изогнутую на заданный радиус. На заготовке 1 обрабатывают косые срезы торцов и привариваются заглушки 2 и 3. Заготовку 1 устанавливают в штамп для формовки и прогревают до температуры проявления эффекта сверхпластичности

готовая деталь извлекается

Штамп работает следующим образом. Заготовка 1 с предварительно приваренными заглушками 2 и 3 устанав- 20 ливается в полуматрицы 7 и 8, которы затем смыкаются. Заглушки соединяютс с приводами 6. Штамп прогревается с помощью встроенных нагреватепей 10. Затем через штуцер 9, приваренный к

Imasa заготовки. Затем через заглуш-25 заглушке 2, подается сжатый воздух ку 2 подается сжатый газ и осущест- для осуществления пневмотермической

формовки

35

вляется пневмотермическая формовка в состоянии сверхпластячности с одно|временньш сжатием и рас тяже в ме- ридионал1зном направлении соответственно выпуклой и вогнутой частей заготовки. Заготовка принимает форму ручья штампа с равномерным распре. делением толщины стенки. По окончании формовки и охлаждения готовая деталь извлекается из штампа.

Пример. Для получения тонкостенного крутоизогнутого патрубка с максимальным диаметром 80 мм, толщиной стенки 1,1-1,2 мм и радиусом кри- 40 « Р визны по осевой линии R 80 мм берется трубчатая заготовка диаметром 50 мм, толщиной стенки 2,0 мм из материала АМгб и предварительно изгибается радиусом R 80 мм. Затем на торцах заготовки делают косые срезы под углом 20° к перпендикуляру оси симметрии ручья штампа и к ним приваривают заглушки, которые имеют оси вращения и узлы крепления для силовых приводов, причем на одной из заглушек имеется Лриваренный штуцер для подачи сжатого газа. Собранную таким образом заготовку устанавливают в попуматрицы и соединяют их

В процессе формовки осуще ствляют проворот заглушек 2 и 3 отн сительно осей А под действием приво 30 дов 6 до установки заглушек перпенд кулярно к линии симметрии ручья шта па, тем самым производят сжатие и р:3стяжение « меридиональном направлении соответственно выпуююй и вог той частей заготовки. После окончания формовки штамп охлаждают, размы кают полуматрицы 7 и 8, готовая деталь удаляется.

мула изобретени

между собой. Собранный штамп прогревают до t А20 С и через штуцер подают сжатый воздух давлением Р 8-10 атм.для осуществления пневмо1.Способ изготовления тонкостей ных крутоизогнутых патрубков, заключающийся в пневмотермической раз

45 даче в состоянии сверхпластичности изогнутой трубчатой заготовки, от личающийся тем, что, с це лью повышения качества изделия путе уменьшения разнотолщинности, раздач осуществляют с одновременным сжатие и растяжением в меридиональном напр лении соответственно выпуклой и вог нутой частей трубчатой заготовки.

2.Штамп для изготовления тонко стенных крутоизогнутьк патрубков, содержащий разъемную матрицу с по- лостью для размещения трубчатой за товки, снабженную двумя заглушками

в одной из которых выполнено отвер

50

55

термической формовки в состоянии сверхпластичности. Одновременно с формовкой трубы осуществляют поворот заглушек относительно осей под действием приводов до установки заглу- шек перпендикулярно к плоскости симметрии ручья штампа, причем производят сжатие и растяжение в меридиональном направлении соответственно выпуклой и вогнутой частей заготовки. Заготовка принимает форму штампа с равномерным распределением толщины стенки. По окончании формовки штамп

охпаждают, размыкают полуматрицы и

готовая деталь извлекается

Штамп работает следующим образом. Заготовка 1 с предварительно приваренными заглушками 2 и 3 устанав- ливается в полуматрицы 7 и 8, которые затем смыкаются. Заглушки соединяются с приводами 6. Штамп прогревается с помощью встроенных нагреватепей 10. Затем через штуцер 9, приваренный к

заглушке 2, подается сжатый воздух для осуществления пневмотермической

заглушке 2, подается сжатый воздух для осуществления пневмотермической

формовки

« Р

В процессе формовки осуществляют проворот заглушек 2 и 3 относительно осей А под действием приво- дов 6 до установки заглушек перпендикулярно к линии симметрии ручья штампа, тем самым производят сжатие и р:3стяжение « меридиональном направлении соответственно выпуююй и вогну-, той частей заготовки. После окончания формовки штамп охлаждают, размыкают полуматрицы 7 и 8, готовая де « Р

таль удаляется.

мула изобретения

« Р

1.Способ изготовления тонкостей- ных крутоизогнутых патрубков, заключающийся в пневмотермической раздаче в состоянии сверхпластичности изогнутой трубчатой заготовки, отличающийся тем, что, с целью повышения качества изделия путем уменьшения разнотолщинности, раздачу осуществляют с одновременным сжатием и растяжением в меридиональном направлении соответственно выпуклой и вогнутой частей трубчатой заготовки.

2.Штамп для изготовления тонкостенных крутоизогнутьк патрубков, содержащий разъемную матрицу с по- лостью для размещения трубчатой заготовки, снабженную двумя заглушками,

в одной из которых выполнено отвер

31449171

стие для подачи сжатого воздуха, о т- ной к плоскости симметрии полости мат- личающийся тем, что заглуш- рицы, с возможностью поворота вокруг ки установлены на оси;перпендикуляр- нее.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкостенных крутоизогнутых патрубков | 1987 |

|

SU1523226A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2047405C1 |

| Способ изготовления полых осесимметричных тонкостенных изделий | 1984 |

|

SU1197761A1 |

| Способ изготовления трубчатых деталей с патрубками | 1985 |

|

SU1276400A1 |

| Способ изготовления тонкостенных крутоизогнутых отводов | 1976 |

|

SU633635A1 |

| Устройство для герметизации торцов полых заготовок при пневмотермической формовке избыточным давлением газа в состоянии сверхпластичности | 1985 |

|

SU1269886A1 |

| Способ изготовления крутоизогнутых отводов из штучных трубчатых заготовок | 1988 |

|

SU1696051A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КРУТОИЗОГНУТЫХ ПАТРУБКОВ | 2012 |

|

RU2506134C1 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| Способ изготовления тонкостенных патрубков | 1978 |

|

SU774717A1 |

Изобретение относится к обработке металлов давлением, в частности к пневмотермической формовке заготовок в состоянии сверхпластичности) и может быть использовано в различных отраслях машиностроения при изготовлении труо ocfuoii ({ Jp- - bi. Цель - повышемме 1.:ачества и:5дс. путем уменьшения разнотол1 П ц;|о- ти. лго- товка 1 устанавливается п полуг птри- цы 7, 8, Заглушки 2, 3 соединяются с приводами 6.Штамп iiporpe i;icTCH с помощью встроенных нагрепаточоГ 10 Через штуцер 9 подается сжатый воздух, В процессе формовки осуществляется понорот заглушек 2, 3 отн : си- тельно осей 4, Заглугики устанашп ва- ются перпендикуляр ю линии сиг ;-1етрии ручья штампа. Поворот заглушек обеспечивает сжатие и растяжение в меридиональном направлении соответственно выпуклой и вогнутой частей трубчатой заготовки. 2 с.п. ф-лы, 2 ил. 1,8 ю (/) СО Фиг.Г

Составитель Е.Гурьева Редактор И.Бобкова Техред А.КравчукКорректор И.Муска

Заказ 6899/7

Тираж 709

ВНЮ1ПИ Государственног9 комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Йроектная, 4

Фыг.2

Подписное

| АВАРИЙНАЯ ДИСТИЛЛЯЦИОННАЯ КОЛОННА И ЕЕ ПРИМЕНЕНИЕ | 2021 |

|

RU2837810C2 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-01-07—Публикация

1987-05-28—Подача