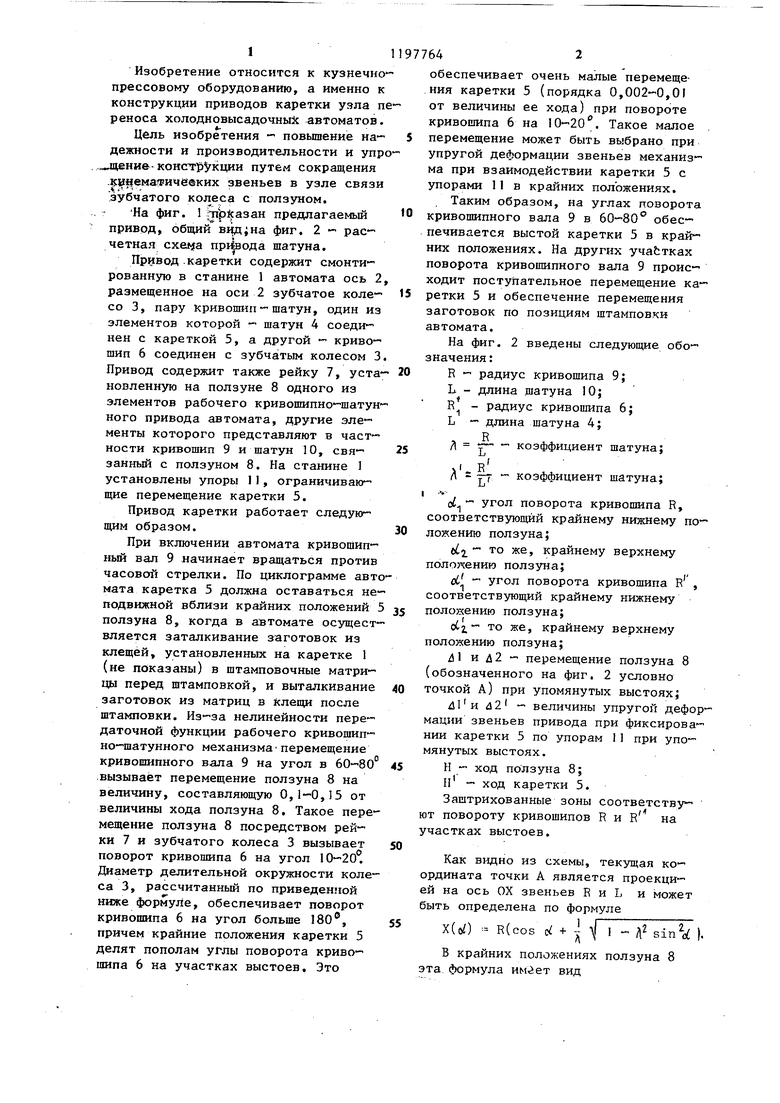

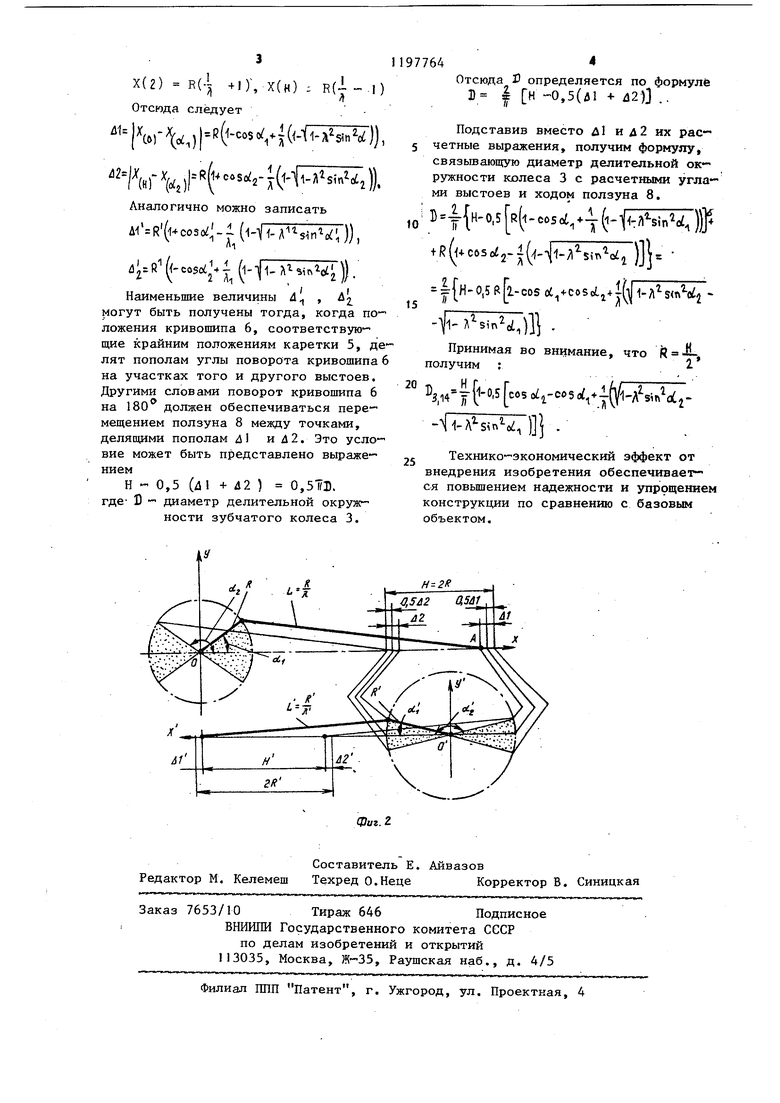

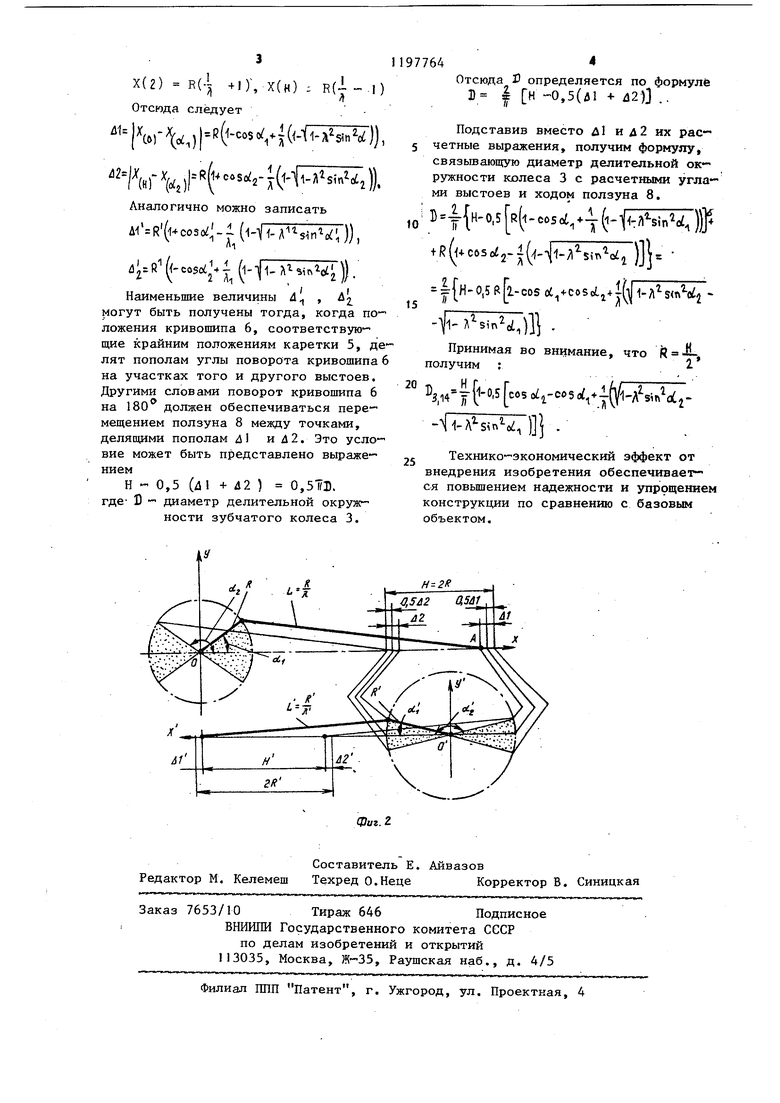

Изобретение относится к кузнечно прессовому оборудованию, а именно к конструкции приводов каретки узла п реноса холодновысадочньг с автоматов. Цель изобретения повышение на дежности и производительности и упр -„мнение-конструкции путем сокращения -1 :в|1емач ичевких звеньев в узле связи зубчатого колеса с ползуном. На фиг. I тфйгазан предлагаемый привод, общий вид;на фиг. 2 - расчетная cxefja привода шатуна. Привод каретки содержит смонтированную в станине 1 автомата ось 2 размещенное на оси 2 зубчатое колесо 3, пару кривошип- шатун, один из элементов которой - шатун 4 соединен с кареткой 5, а другой - кривошип 6 соединен с зубчатым колесом 3 Привод содержит также рейку 7, уста новленную на ползуне 8 одного из элементов рабочего кривошипно-шатун ного привода автомата, другие элементы которого представляют в частности кривошип 9 и шатун 10, связанный с ползуном 8. На станине 1 установлены упоры 11, ограничивающие перемещение каретки 5. Привод каретки работает следующим образом. При включении автомата кривошипный вал 9 начинает вращаться против часовой стрелки. По циклограмме авт мата каретка 5 должна оставаться не подвижной вблизи крайних положений ползуна 8, когда в автомате осущест вляется заталкивание заготовок из клещей, установленных на каретке 1 (не показаны) в штамповочные матрицы перед штамповкой, и выталкивание заготовок из матриц в клещи после штамповки. Из-за нелинейности передаточной функции рабочего кривошип- но-шатунного механизмаперемещение кривошипного вала 9 на угол в 60-80 вызывает перемещение ползуна 8 на величину, составляющую 0,1-0,15 от величины хода ползуна 8. Такое пере мещение ползуна 8 посредством рейки 7 и зубчатого колеса 3 вызывает поворот кривошипа 6 на угол 10-20°. Диаметр делительной окружности коле са 3, рассчитанный по приведенной ниже формуле, обеспечивает поворот кривошипа 6 на угол больше 180, причем крайние положения каретки 5 делят пополам углы поворота кривошипа 6 на участках выстоев. Это обеспечивает очень малые перемещения каретки 5 (порядка 0,002-0,01 от величины ее хода) при повороте кривошипа 6 на 10-20. Такое малое . перемещение может быть выбрано при упругой деформации звеньев механизма при взаимодействии каретки 5 с упорами 11 в крайних положениях. Таким образом, на углах поворота кривошипного вала 9 в 60-80° обеспечивается выстой каретки 5 в крайних положениях. На других учаЬтках поворота кривошипного вала 9 происходит поступательное перемещение каретки 5 и обеспечение перемещения заготовок по позициям штамповки автомата. На фиг. 2 введены следующие обозначения : R - радиус кривошипа 9; L - длина .шатуна 10; R - радиус кривошипа 6; L - длина шатуна 4; коэффициент шатуна; коэффициент шатуна; 0 - угол поворота кривошипа R, соответствующий крайнему нижнему положению ползуна; eij - то же, крайнему верхнему поло5сению ползуна; оС - угол поворота кривошипа н , соответствующий крайнему нижнему положению ползуна; oCj,- то же, крайнему верхнему п оложе нию пол 3 ун а; 31 и Д2 - перемещение ползуна 8 (обозначенного на фиг, 2 условно точкой А) при упомянутых выстоях; 41и а2 - величины упругой деформации звеньев привода при фиксировании каретки 5 по упорам I1 при упомянутых выстоях. Н - ход ползуна 8; II - ход каретки 5. Заштрихованные зоны соответствуют повороту кривошипов Н и R на участках выстоев. Как видно из схемы, текущая координата точки А является проекцией на ось ОХ звеньев R и L и может быть определена по формуле X(ui) R(cos с + 1 I - Д2 В крайних положениях ползуна 8 эта формула вид Х(2) R(- -fiy, Х(Н) . R(. Отсюда следует. .))) %}, Аналогично можно записать ( ()), AI (-cos4i(l-1l-Ab r.V)). Наименьшие величины Л , 4 2. могут быть получены тогда, когда по ложения кривошипа 6, соответствующие крайним положениям каретки 5, д лят пополам углы поворота кривошипа на участках того и другого выстоев. Другими словами поворот кривошипа 6 на 180 должен обеспечиваться перемещением ползуна 8 между точками, делящими пополам 41 и 4 2. Это условие может быть представлено выражениемН - 0,5 (/S + 42 ) 0,5lD. где D - диаметр делительной окружности зубчатого колеса 3. 64 Отсюда О определяется по формуле Б I Н 0,5(й1 + Л2) .. Подставив вместо Д1 и д2 их рас-четные выражения, получим формулу, связывающую диаметр делительной ок- РЗ ности колеса 3 с расчетными углами выстоев и ходом ползуна 8. D4{H-0,(l.oosoi,.(l-l|MSin4f tR(JФC6Soi2-l(. Щ |(Н-0,5 R l-COS Ot,4.C05oLj+l(), Принимая во внимание, что , получим :.2. 5,14-К -4 1- 1 1(У-Л 2-1l-A4, . Технико-экономический эффект от внедрения изобретения обеспечивается повьшгением надежности и упрощением конструкции по сравнению с базовым объектом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рычажно-зубчатый механизм с остановками | 1987 |

|

SU1421923A1 |

| Привод наружного ползуна кривошипного пресса двойного действия | 1979 |

|

SU872291A2 |

| КРИВОШИПНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМИ ОСТАНОВКАМИ | 2005 |

|

RU2283446C1 |

| Рычажно-зубчатый механизм с остановками | 1987 |

|

SU1493838A1 |

| СПОСОБ И МЕХАНИЗМ В.И. ПОЖБЕЛКО ДЛЯ ВОСПРОИЗВЕДЕНИЯ ВРАЩЕНИЯ С ОСТАНОВКАМИ | 2003 |

|

RU2249133C1 |

| Привод наружного ползуна кривошипного пресса двойного действия | 1979 |

|

SU863406A1 |

| Грейферное устройство для подачи заготовок в рабочую зону пресса | 1971 |

|

SU401092A1 |

| УСТРОЙСТВО ТИПА "РУКА" ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ | 2000 |

|

RU2177404C1 |

| РЫЧАЖНЫЙ МЕХАНИЗМ В.И. ПОЖБЕЛКО С ТОЧНЫМ ДЛИТЕЛЬНЫМ ВЫСТОЕМ | 2023 |

|

RU2836248C1 |

| РЕГУЛИРУЕМЫЙ ЗУБЧАТО-РЫЧАЖНЫЙ ПРИВОД ПЕРИОДИЧЕСКОГО ДВИЖЕНИЯ | 2010 |

|

RU2440526C1 |

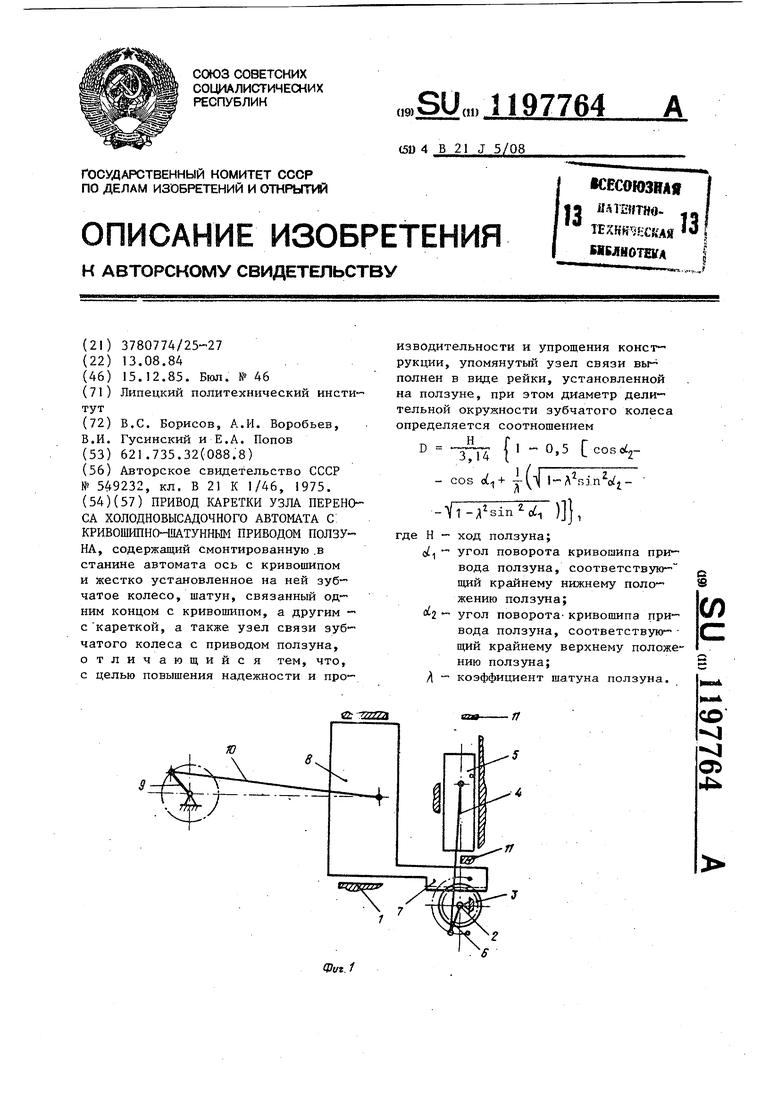

ПРИВОД КАРЕТКИ УЗЛА ПЕРЕНОСА ХОЛОДНОВЫСАДОЧНОГО АВТОМАТА С КРИВОШШ1НО-1МТУННЫМ ПРИВОДОМ ПОЛЗУНА, содержащий смонтированную .в станине автомата ось с кривошипом и жестко установленное на ней зубчатое колесо, шатун, связанный одним концом с кривошипом, а другим - с кареткой, а также узел связи зубчатого колеса с приводом ползуна, отличающийся тем, что, с целью повышения надежности и про изводительности и упрощения конструкции, упомянутый узел связи вьИ полнен в виде рейки, установленной на ползуне, при этом диаметр дели- тельнор окружности зубчатого колеса определяется соотношением Н 0,5 cos D 3,14 j(i l-Alsin o j- cos d )}, где H - ход ползуна; с/, - угол поворота кривошипа привода ползуна, соответствую- i щий крайнему нижнему положению ползуна; СО d2 угол поворота-кривошипа привода ползуна, соответствую- щий крайнему верхнему положению ползуна; - коэффициент шатуна ползуна. со О5 4

| Многопозиционный автомат для объемной штамповки | 1975 |

|

SU549232A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-15—Публикация

1984-08-13—Подача