со

00

4

сл

а

Изобретение относится к станкостроению и может быть использовано в устройствах автоматического управления режимами металлообработки, поддерживакщих на заданном уровнекри- терий управления технологического объекта, например мощность резания.

Цель изобретения - повышение производительности и качества обработки деталей.

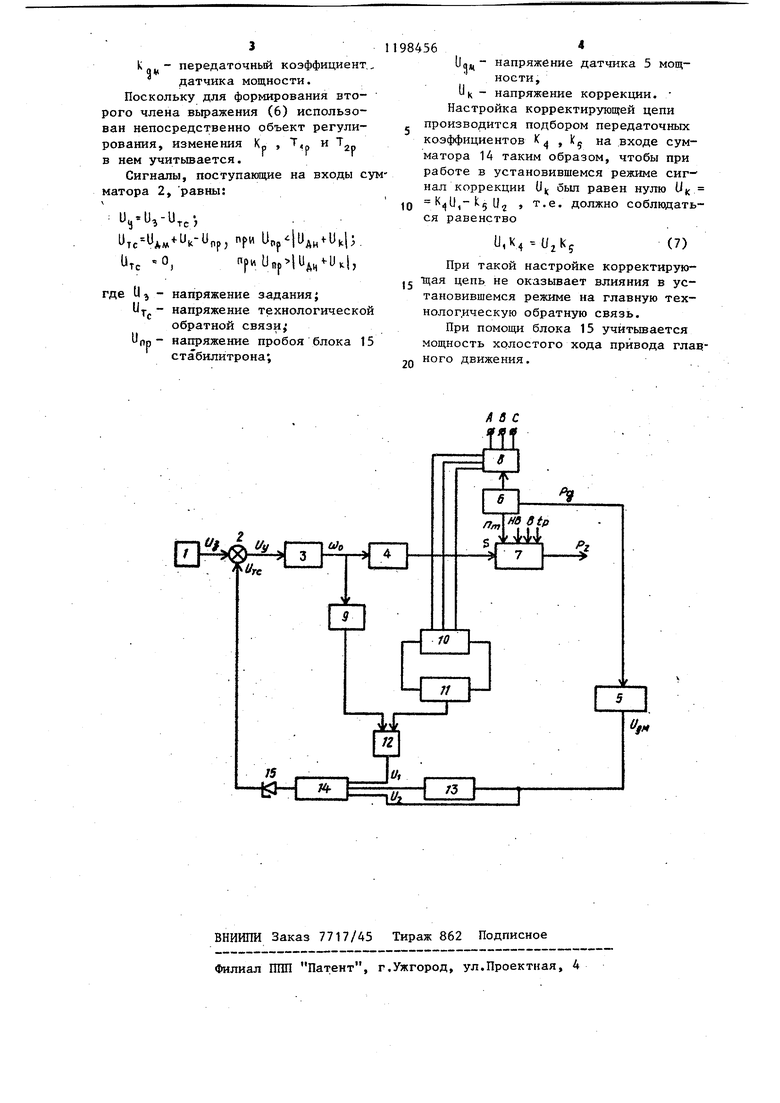

На чертеже приведена блок-схема устройства.

Устройство содержит блок 1 задания, первьй сумматор 2, электроприво 3 подачи, редуктор 4 привода подачи, датчик 5 мощности, двигатель 6 привода шпинделя станка 7, датчик 8 тока, датчик 9 скорости, выпрямитель 10, фильтр 11, блок 12 умножения, инвертор 13, второй сумматор 14 и блок

15 стабилизации.

Блок 15 стабилизации может быть вьтолнен в виде стабилитрона.

Устройство работает следующим образом.

Процесс металлообработки может быть описан передаточной функцией:

(1)

PZ(P) 9 .(р) ЧТр,рм)(Тр.рП)

где P-j; - мощность резания;

СО - скорость двигателя привода

подачи}

kp - коэффициент передачи процесса резания

и

Тр - постоянные времени процесса

резания.

Коэффициент передачи процесса резания при фрезеровании

(2)

,

где Ср - коэффициент;

Jji р

Хр, i - показатели степени;

HUI скорость шпинделя,

S т: подача «а зуб;

° - ширина фрезерования;

tp - глубина фрезерования; и 2 - диаметр и число зубьев фрезы.. Коэффициент резания Ьр изменяется в соответствии с (1) в десятки раз, что в режиме стабилизахщи мощности резания пр иводит к неустойчивой работе станка.

В известном устройстве статическая модель объекта, которую используют для коррекции, соответствует коэффициенту передачи . , поэтому снимаемый с нее сигнал

Р(.д,. (3)

Изменение Кр в процессе металлообработки требует соответственно перенастройки коэффициента передачи К рj статической модели объекта, что ограничивает диапазон устойчивой работы устройства и.усложняет его эксплуатацию.

В предлагаемом устройстве статическая модель объекта выполнена в виде блока 12 умножения, на вход которого подключен датчик 9 скорости двигателя подачи W (, .

Сигнал на выходе такой статической модели

Pj(o)V,Ico,,j (4) где К, и (С коэффициенты пропор-

циональности;

Р расчетная мощность.

Ток статора асинхронного К- двигателя при работе его на рабочем участке характеристики можно считать приближенно пропорциональным моменту, развиваемому двигателем. Поэтому сигнал (4) пропорционален мощности, потребляемой- двигателем 6 из сети. Известно, что 90-95% мощности,

потребляемой электроприводом главного движения сети, расходуется в процессе резания, поэтому

(5)

Р, Р:

2 )

где коэффициент пропорциона :ьности.

Окончательно вьфажение (4) можно записать в следующем виде:

,

т.е. выходной сигнал статической модели объекта определяется мощностью резания и обеспечивает большую устойчивость системы к изменению параметров, характеризукщих металлообработку.

Таким образом, сигнал коррекции устройства

,

(т„рм1(т,р.о :

где Kj, - передаточный коэффициент

привода подачи;

передаточное число редуктора привода подачи,k - передаточный коэффициент датчика мощности. Поскольку для формирования второго члена вьфажения (6) использован непосредственно объект регулирования, изменения Кр , Т, и Т в нем учитывается. Сигналы, поступающие на входы с матора 2, равны у-и,-и,,, UTC-UAM K- OP, , ,|, где Ч э напряжение задания; U - напряжение технологическо обратной связи напряжение пробоя блока 1 стабилитрона; (Jam - напряжение датчика 5 мощности, UKнапряжение коррекции. Настройка корректирующей цепи производится подбором передаточных коэффициентов К , k на входе сумматора 14 таким образом, чтобы при работе в установившемся режиме сигнал коррекции UK бьш равен нулю Ujj ) т.е. должно соблюдаться равенство (7) При такой настройке корректируютцая цепь не оказывает влияния в установившемся режиме на главную тех- нолог,ическую обратную связь. При помощи блока 15 учитьшается мощность холостого хода привода главного движения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления процессом металлообработки | 1987 |

|

SU1442974A1 |

| Электропривод | 1986 |

|

SU1372580A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ В ЗОНЕ РЕЗАНИЯ МЕТАЛЛА | 2014 |

|

RU2585917C1 |

| ЧАСТОТНО-РЕГУЛИРУЕМЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД | 2008 |

|

RU2401502C2 |

| Частотно-регулируемый электропривод | 1982 |

|

SU1023606A1 |

| Электропривод с асинхронной короткозамкнутой машиной | 1975 |

|

SU647828A1 |

| Самонастраивающийся электропривод робота | 1988 |

|

SU1618643A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ | 2010 |

|

RU2429960C1 |

| Автоматическая микропроцессорная система регулирования температуры энергетической установки транспортного средства | 2016 |

|

RU2645519C1 |

| Электропровод главного движения станка | 2023 |

|

RU2825355C1 |

УСТРОЙСТВО ДЛЯ АДАПТИВНОГО УПРАБЛЕНР1Я ПРОЦЕССОМ МЕТАЛЛООБРАБОТКИ, содержащее последовательно соединенные блок задания, первый сумматор, электропривод подачи и редуктор привода подачи, датчик мощности, подключенный входом к первому выходу двигателя привода шпинделя станка, второй выход которого соединен с входом датчика тока, и датчик скорости, соединенный входом с выходом электропривода подачи, отличающееся тем, что, с целью повьшения производительности и качества обработки деталей, в него введены выпрямитель, фильтр, блок умноженияj последовательно соединенные инвертор, второй сумматор и блок стабилизации, выход которого соединен с вторым входом первого сумматора, первый вход блока умножения соединен с выходом датчика . скорости, второй вход подключен через а фильтр к выходу выпрямителя, а выход блока умножения соединен с вторым (Л входом второго сумматора, вход инвертора подключен к выходу датчика мощности, а выход датчика тока соединен с входом выпрямителя.

EF

«ге

| СПОСОБ КОМПЕНСАЦИИ ЗАПАЗДЫВАНИЯ В СИСТЕМАХ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU263016A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кувшинский в.в | |||

| Фрезерование | |||

| М.: Машинортроение, 1977, с | |||

| Русская печь | 1919 |

|

SU240A1 |

| Устройство для адаптивного управления станком | 1982 |

|

SU1083161A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-12-15—Публикация

1983-11-02—Подача