.

tp В НВ ф ф

PZ

S

(Л

N5 СО

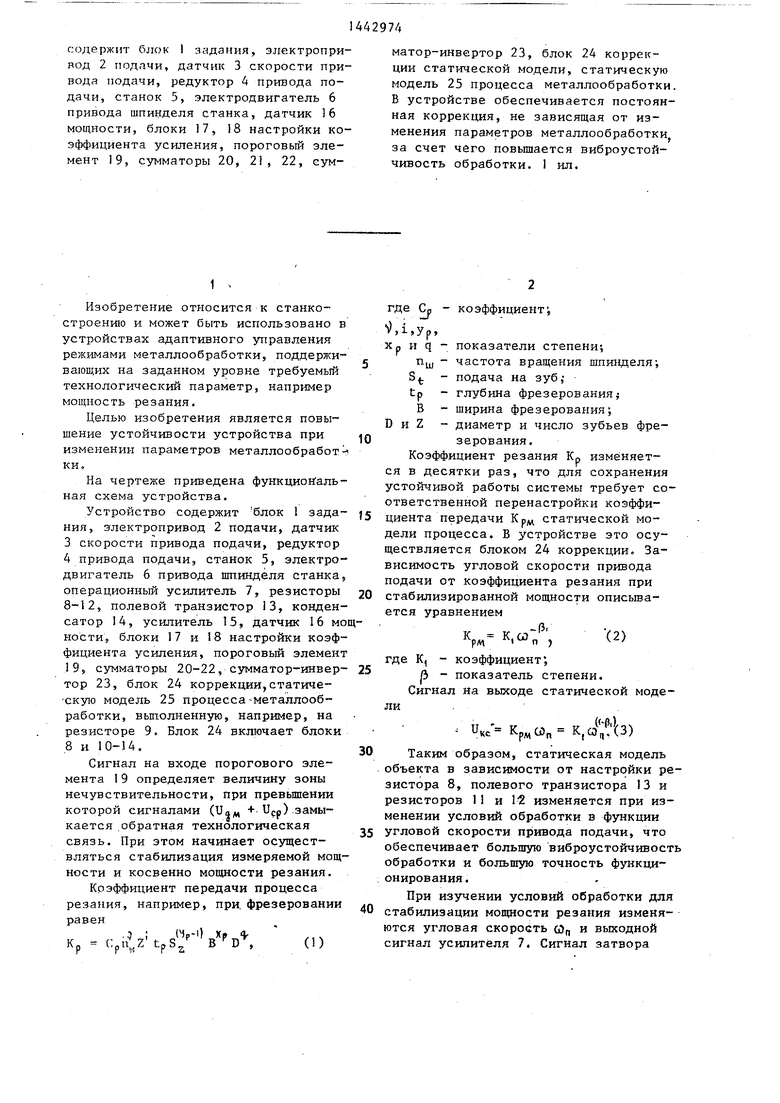

содержит блок I задания, электропривод 2 подачи, датчик 3 скорости привода подачи, редуктор 4 привода подачи, станок 5, электродвигатель 6 привода шпинделя станка, датчик 16 мощности, блоки 17, 18 настройки коэффициента усиления, пороговый элемент 19, сумматоры 20, 21, 22, сумматор-инвертор 23, блок 24 коррекции статической модели, статическую модель 25 процесса металлообработки. В устройстве обеспечивается постоянная коррекция, не зависящая от изменения параметров металлообработки за счет чего повьппается виброустойчивость обработки. 1 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления процессом металлообработки | 1983 |

|

SU1198456A1 |

| Устройство для адаптивного управления металлорежущим станком | 1989 |

|

SU1667008A1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ СИЛОВЫХ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ | 2010 |

|

RU2429960C1 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА УПРАВЛЕНИЯ ПРОДОЛЬНОЙ ПОДАЧЕЙ ТОКАРНОГО СТАНКА | 1971 |

|

SU419847A1 |

| Устройство автоматического регулирования скорости подачи угледобывающего комбайна | 1986 |

|

SU1344899A1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ СОСТОЯНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА НА СТАНКЕ С ЧПУ | 1991 |

|

RU2030981C1 |

| ЭЛЕКТРОПРИВОД ПОСТОЯННОГО ТОКА | 1990 |

|

RU2011286C1 |

| УСТРОЙСТВО ПРОГНОЗИРОВАНИЯ И УПРАВЛЕНИЯ ТОЧНОСТЬЮ ТОКАРНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ (ЧПУ) | 2008 |

|

RU2386519C2 |

| Устройство для поддержания постоянной скорости резания | 1979 |

|

SU875338A1 |

| Электропровод главного движения станка | 2023 |

|

RU2825355C1 |

Изобретение относится к станкостроению и может быть использовано в устройствах адаптивного управления режимами металлообработки, поддерживающих на заданном уровне требуемый технологический параметр, например мощность резания.

Целью изобретения является повышение устойчивости устройства при изменении параметров металлообработ ки.

На чертеже приведена функцион аль- ная схема устройства.

Устройство содержит блок 1 зада- ния, электропривод 2 подачи, датчик

3скорости привода подачи, редуктор

4привода подачи, станок 5, электродвигатель 6 привода шпинделя станка, операционный усилитель 7, резисторы 8-12, полевой транзистор 13, конденсатор 14, усилитель 15, датчик 16 моности, блоки 17 и 18 настройки коэффициента усиления, пороговый элемент 19, сумматоры 20-22, сумматор-инвер- тор 23, блок 24 коррекции,статиче- скую модель 25 процесса металлообработки, вьптолненную, например, на резисторе 9, Блок 24 включает блоки

8 и 10-14.

Сигнал на входе порогового элемента 19 определяет величину зоны нечувствительности, при превьшении которой сигналами (Ua + Ujp) .замыкается .обратная технологическая связь. При этом начинает осуществляться стабилизация измеряемой мощности и косвенно мощности резания.

Коэффициент передачи процесса резания, например, при. фрезеровании равен

.л ; (Чр-1) Хв

Кр Срч:;/; tps/

(1)

Q

j

0 5

0

0

5

где Ср - коэффициент;

i.ii.yp,

Хр и q - показатели степени;

Пщ - частота вращения шпшщеля; S - подача на зуб,- tp - глубина фрезерованияJ

В - ширина фрезерования; D и Z - диаметр и число зубьев фрезерования.

Коэффициент резания Кр изменяется в десятки раз, что для сохранения устойчивой работы системы требует соответственной перенастройки коэффициента передачи статической модели процесса. В устройстве это осуществляется блоком 24 коррекции. Зависимость угловой скорости привода подачи от коэффициента резания при стабилизированной мощности описьша- ется уравнением

V (2)

где К, - коэффициент ,

б - показатель степени. Сигнал на выходе статической модели .

UKC Кр„«„ K,J,)

Таким образом, статическая модель объекта в зависимости от настройки резистора 8, полевого транзистора 13 и резисторов 11 и 12 изменяется при изменении условий обработки в функции угловой скорости привода подачи, что обеспечивает большую виброустойчивость обработки и большую точность функционирования.

При изучении условий обработки для стабилизации мощности резания изменяются угловая скорость 0„ и выходной сигнал усилителя 7. Сигнал затвора

пмлемсгст трлц-цк торя 13 с пядкржкон в(1 времени, об у слон лепной конденсатором 14, тоже изменяется. В результ те изменяются сопротивление сток- исток транзистора 13 и сигнал на инвертирующем входе усилителя 7.Этот сигнал вычитается из сигнала прямого входа усилителя 7 так, что на вькоде усилителя 7 сигнал равен требуемому значению.

Устройство работает следующим образом.

С блока 1 задания через сумматор 20 поступает сигнал на вход электропривода 2 подачи. Угловая скорость электропривода 2 подачи через редуктор 4 воздействует на процесс резания на станке 5.

Процесс резания может быть описан передаточной функцией

Кр

н.„(р) (4)

й,(р) Трр-И

где Р-2 - мощность резания;

Т- - постоянная времени процесса

резания. .

Сигнал коррекции на выходе усилителя 15

UK(P) К, Т рез- Р з-м Ц и (ТрР+1)()

(5)

где К., - передаточный коэффициент

1 1

датчика скорости привода подачи;

К pea передаточное число редуктора привода подачи; К„ - передаточный коэффициент

датчика мощности; Там постоянная времени датчика

мощности.

Сигнал с выхода датчика 3 скорости поступает через резистор 8 на инверсный вход усилителя 7.

Выходной сигнал усилителя 7 изменяется с задержкой при переходных процессах с помощью конденсатора 14 Насыщение полевого транзистора 13 определяет стабилизируемый сигнал на выходе усилителя 7. Последующий рост напряжения U приводит к изменению cи нaлa на выходе усилителя 7, которое пропорционально ошибке регулирования системы. Поскольку для формирования второго числа выражения (5) использован непосредственно объект регулирования, изменения Кр и Тр учитываются в нем непосредственно.

Сигналы, поступлющие нл вход лло- ктропривода 2 подачи, равны

и и, - и, ;

UTO +Uk-Ucp при ()и,р; и О при ( +U,)6Uep

где и - напряжение задания; - напряжение технологической

обратной связи;

Uj.p - опорное напряжение порогового элемента;

15

UUM напряжение датчика 16 Активной мощности шпинделя.

.

50

: Настройка корректирующей цепи производится изменением коэффициентов усиления блоков 17 и 18 таким обра- 2Q зом, чтобы при работе в установившемся режиме сигнал U на выходе устройства коррекции был равен нулю.

Фо. рмула изобретения

25 У стройство управления процессом металлообработки,содержащее блок задания, выход которого соединен с первым входом первого сумматора, выход которого соединен с входом

3Q электропривода подачи, подключенного выходом к входу датчика скорости привода подачи, и с входом редуктора привода подачи, выход которого соединен со станком, который содержит электродвигатель привода шпинделя станка, который содержит датчик мощности, выход которого подключен к первому входу второго сумматора, отличающееся

4Q тем, что, с целью повьш1ения устойчивости устройства при изменении параметров металлообработки, в него введены статическая модель процесса металлообработки, блок коррекции статической

д модели, первый и второй блоки настройки коэффициента усиления, сумматор-инвертор, пороговый элемент, третий сумматор, причем выход датчика скорости привода подач соединен с входом статической модели процесса металообработки и с первым входом блока коррекции статической модели, второй вход которого соединен с выходом третьего сумматора, первый

35

55

и второй входы которого соединены соответственно с выходами статической модели процесса металлообработки и блока коррекции статической модели, выход третьего сумматора соеди51442974

нен с входом первого блока настрой-второго сумматора, второй вход кото- ки коэффициента усиления, подключен-рого соединен с выходом сумматора- ного выходом к первому входу сумма-инвертора, выход второго сумматора тора-инвертора, второй вход которого gсоединен с информационным входом по- соединен с вькодом второго блока наст-рогового элемента, опорный вход кото- ройки коэффициента усиления, вход ко-.рого подключен к источнику опорного торого подключен к первому входунапряжения.

| СПОСОБ КОМПЕНСАЦИИ ЗАПАЗДЫВАНИЯ В СИСТЕМАХ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ | 0 |

|

SU263016A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для адаптивного управления процессом металлообработки | 1983 |

|

SU1198456A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| , | |||

Авторы

Даты

1988-12-07—Публикация

1987-04-06—Подача