Заявляемое техническое решение относится к электротехнике, к электроприводам станков, и может быть использовано для автоматического управления скоростью резания на металлообрабатывающих и созданных на их базе станках.

Известен привод станка (патент № 2036769), содержащий шпиндель, который включает первую и вторую ременные передачи, на выходных валах которых установлены приводные шкивы соответствующих ременных передач. Привод содержит также первую и вторую муфты и первый и второй дополнительные валы. На первом дополнительном валу расположены ведомые шкивы первой и второй ременной передачи и ведущий вал дополнительной второй ступени ременной передачи, ведомый вал которой установлен на втором дополнительном валу, жестко связанном со шпинделем. Первая муфта установлена на первом дополнительном валу между ведомым шкивом первой ременной передачи и ведущим шкивом второй ступени ременной передачи. Вторая муфта установлена на дополнительном валу между ведомым шкивом второй ременной передачи и ведущим шкивом второй ступени ременной передачи. Данное решение позволяет уменьшить энергозатраты при механической обработке деталей, т.е. повысить КПД конечными элементами цепи главного движения действующего оборудования по механической обработке.

Недостатком данного технического решения является то, что оно не учитывает растяжения ременной передачи в процессе обработки, что приводит к снижению качества и точности обработки материалов в процессе резания.

Известно техническое решение (см. Белов М.П., Новиков А.Д., Рассудов Л.Н. Автоматизированный электропривод типовых производственных механизмов и технологических комплексов. Учебник для вузов - М: Издательский центр «Академия», 2004. - 576 с. на страницах 267-270), включающее в себя электропривод главного движения станка с контроллером и преобразователем частоты. Контроллер формирует задание на линейную скорость резания, поступающее в преобразователь частоты на первый вход сумматора со знаком плюс, второй вход сумматора со знаком минус соединен с выходом датчика скорости резания, выход сумматора соединен с входом блока управления. Выходы блока управления по напряжению, току и частоте, соединены с входами управления силовой частью преобразователя частоты, которая может быть выполнена на базе транзисторов. Питание силовой части преобразователя частоты осуществляется от переменного трехфазного напряжения, приходящего на входы блока. Выходы блока силовой части преобразователя частоты соединены со статорными обмотками асинхронного электродвигателя с короткозамкнутым ротором. Выход датчика скорости резания соединен со входом сумматора со знаком минус. На первый вход датчика скорости резания поступает значение коэффициента радиуса обрабатываемой детали, на второй вход поступает напряжение якорной цепи тахогенератора. На одном валу с ротором электродвигателя находится тахогенератор, передаточный механизм, выполненный в виде ременной передачи и редуктора, механизм резания, включающий в себя шпиндель, патрон, заготовку, резец, приводы продольной и поперечной подач. Дополнительно на первый вход механизма резания поступает значение глубины резания, на второй вход механизма резания поступает значение твердости заготовки.

Указанное техническое решение является наиболее близким к заявляемому изобретению по технической сущности и достигаемому результату.

Однако применение известного технического решения электропривода главного движения станка имеет свои недостатки. Например, в частности, данное техническое решение не учитывает растяжения ременной передачи в приводе, которое может возникнуть, если со стороны механизма резания будет большой момент сопротивления, который может быть обусловлен, например, большой глубиной резания. В результате появится статическая ошибка по скорости резания, которая ухудшит качество и точность обработки заготовки.

Технической задачей, на решение которой направлено изобретение, является разработка электропривода главного движения станка, учитывающего растяжение ременной передачи и компенсирующего ошибку по скорости резания в статическом режиме.

В результате решения технической задачи повышается точность и качество обработки заготовок. Указанный технический результат достигается за счет того, что в электроприводе главного движения станка, содержащем контроллер, соединенный с преобразователем частоты, включающим в себя сумматор, первый вход которого является входом преобразователя частоты, выход сумматора соединен с блоком управления, выходы по напряжению, току и частоте которого соединены с силовой частью преобразователя частоты, входы которой предназначены для соединения с источником переменного трехфазного напряжения, а выходы которой соединены со статорными обмотками электродвигателя, а также тахогенератор, выходы якорной цепи которого соединены с вычислителем текущей угловой скорости резания, выход которого соединен с вторым входом сумматора, при этом на одном валу с ротором электродвигателя, расположены тахогенератор, передаточный механизм, включающий ведущий и ведомый шкивы с ременной передачей и редуктор, который выполнен в возможностью соединения со шпинделем станка, дополнительно введен вычислитель, вход которого соединен с выходом вычислителя текущей угловой скорости резания, а выход с третьим входом сумматора, при этом второй вход вычислителя является входом значения жесткости ремня, а третий вход вычислителя является входом значения радиуса ведомого шкива.

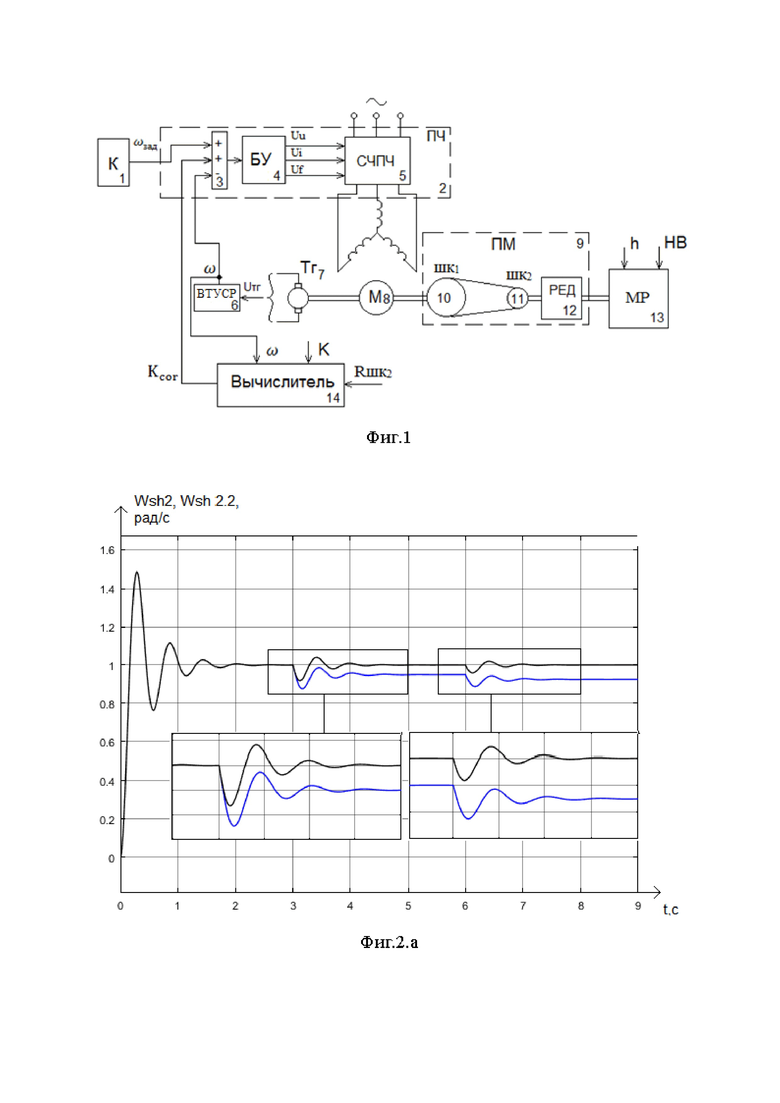

На фиг.1 изображена функциональная схема электропривода главного движения станка с учетом ременной передачи.

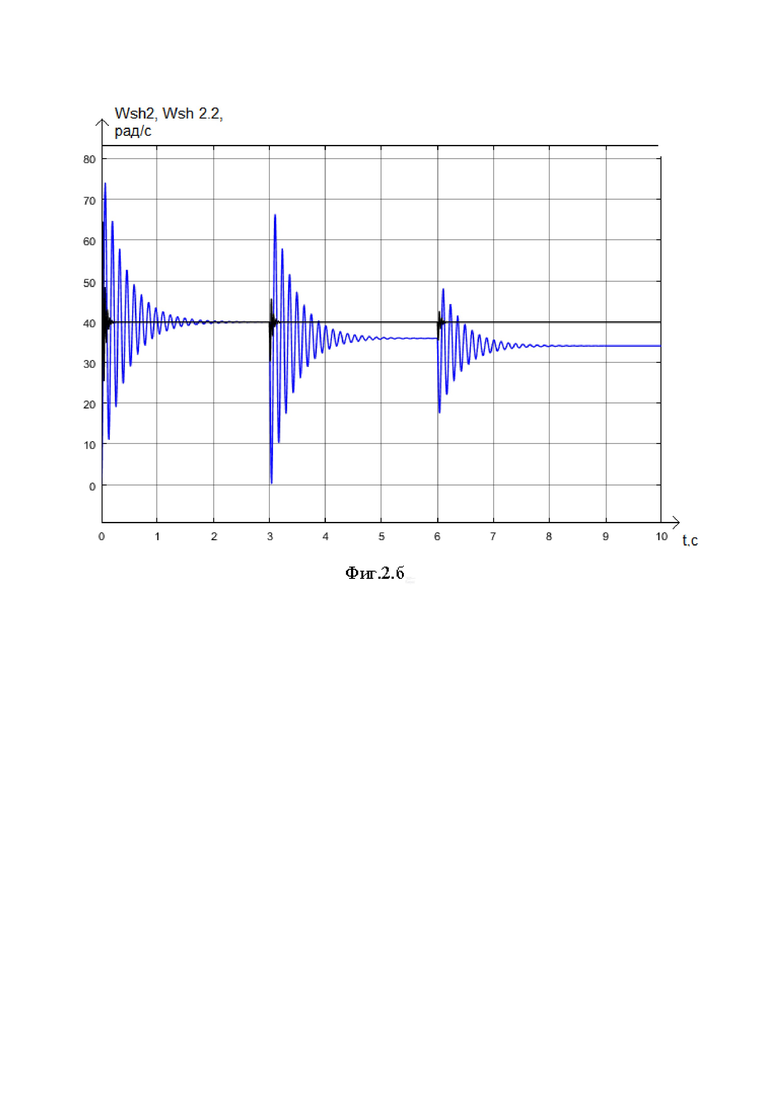

На фиг. 2а и 2б представлены графики переходных процессов моделей приводов главного движения по скорости ведомого шкива с поправочным коэффициентом  и без

и без  в одних осях, построенных в программе Matlab and Simulink.

в одних осях, построенных в программе Matlab and Simulink.

Электропривод главного движения станка (см. Фиг.1), содержащий контроллер К 1, соединенный с преобразователем частоты ПЧ 2, включающим в себя сумматор 3, первый вход которого является входом преобразователя частоты ПЧ 2, выход сумматора соединен с блоком управления БУ 4, выходы по напряжению Uu, току Ui и частоте Uf которого соединены с силовой частью преобразователя частоты СЧПЧ 5, входы которой предназначены для соединения с источником переменного трехфазного напряжения, а выходы которой соединены со статорными обмотками двигателя, а также вычислитель текущей угловой скорости резания ВТУСР 6, вход которого соединен с выходом по напряжению Uтг якорной цепи тахогенератора Тг 7, выход по угловой скорости  которого соединен с вторым входом сумматора, ротор электродвигателя М 8, на одном валу с которым находится тахогенератор Тг 7, передаточный механизм ПМ 9, включающий в себя ведущий шкив шк1 10, ведомый шкив шк2 11 и редуктор РЕД 12, а также механизм резания МР 13, первым входом механизма резания МР 13 является значение глубины резания h, вторым входом механизма резания МР 13 является значение твердости заготовки HB, вычислитель 4, вход которого соединен с выходом вычислителя текущей угловой скорости резания ВТУСР 6 по угловой скорости

которого соединен с вторым входом сумматора, ротор электродвигателя М 8, на одном валу с которым находится тахогенератор Тг 7, передаточный механизм ПМ 9, включающий в себя ведущий шкив шк1 10, ведомый шкив шк2 11 и редуктор РЕД 12, а также механизм резания МР 13, первым входом механизма резания МР 13 является значение глубины резания h, вторым входом механизма резания МР 13 является значение твердости заготовки HB, вычислитель 4, вход которого соединен с выходом вычислителя текущей угловой скорости резания ВТУСР 6 по угловой скорости  , а выход с третьим входом сумматора 3, при этом второй вход вычислителя 14 является входом значения жесткости ремня K, а третий вход вычислителя 14 является входом значения радиуса ведомого шкива Rшк2.

, а выход с третьим входом сумматора 3, при этом второй вход вычислителя 14 является входом значения жесткости ремня K, а третий вход вычислителя 14 является входом значения радиуса ведомого шкива Rшк2.

МР 13 в процессе резания может работать в разных режимах, в зависимости от глубины резания h и твердости материала HB. На одном валу с электродвигателем М 8 находится тахогенератор Тг 7. Выходным сигналом якорной цепи Тг 7 является напряжение Uтг, изменяющееся пропорционально частоте вращения ротора М 8. Напряжение с якорной цепи Тг 7 поступает в вычислитель текущей угловой скорости резания ВТУСР 6, в котором происходит преобразование напряжения Тг 7 в сигнал обратной связи угловой скорости резания  , и который поступает на сумматор 3 со знаком минус. Сигнал о текущей угловой скорости резания

, и который поступает на сумматор 3 со знаком минус. Сигнал о текущей угловой скорости резания  также поступает в вычислитель 14. В вычислитель 14 дополнительно заносится значение радиуса ведомого шкива Rшк2 и значение жесткости ремня K. На выходе вычислителя 14 формируется корректирующий коэффициент Kcor поступающий на сумматор 3 со знаком плюс.

также поступает в вычислитель 14. В вычислитель 14 дополнительно заносится значение радиуса ведомого шкива Rшк2 и значение жесткости ремня K. На выходе вычислителя 14 формируется корректирующий коэффициент Kcor поступающий на сумматор 3 со знаком плюс.

Контроллер К 1 формирует задание на угловую скорость резания  . Задание на угловую скорость резания поступает в преобразователь частоты ПЧ 2. Сигнал

. Задание на угловую скорость резания поступает в преобразователь частоты ПЧ 2. Сигнал  поступает с К 1 в блок ПЧ 2 на сумматор 3 со знаком плюс. Выход сумматора 3 поступает на блок управления БУ 4. В БУ 4 формируются сигналы задания на ток Ui, напряжение Uu и частоту Uf ротора электродвигателя M 8, поступающие на силовую часть преобразователя частоты СЧПЧ 5. СЧПЧ 5 выполнена в виде силовых полупроводниковых элементов, например, транзисторов. Питание СЧПЧ 5 осуществляется от переменного трехфазного напряжения. На выходе СЧПЧ 5 формируются требуемые напряжения, ток и частота статорных обмоток электродвигателя.

поступает с К 1 в блок ПЧ 2 на сумматор 3 со знаком плюс. Выход сумматора 3 поступает на блок управления БУ 4. В БУ 4 формируются сигналы задания на ток Ui, напряжение Uu и частоту Uf ротора электродвигателя M 8, поступающие на силовую часть преобразователя частоты СЧПЧ 5. СЧПЧ 5 выполнена в виде силовых полупроводниковых элементов, например, транзисторов. Питание СЧПЧ 5 осуществляется от переменного трехфазного напряжения. На выходе СЧПЧ 5 формируются требуемые напряжения, ток и частота статорных обмоток электродвигателя.

Электропривод, при помощи которого реализуется предлагаемый способ, работает следующим образом.

В вычислитель 14 заносятся значения следующих параметров:

1. К - коэффициент жесткости ремня, который может быть рассчитан по формуле (К=(Е⋅S)/L, где Е - модуль Юнга (упругости) ремня берется из справочников (например для клиновых ремней см. Т3 Ачеркан Н.С. 1969 г. Детали машин, с. 397), L - длина ремня, S - площадь поперечного сечения ремня);

2. Rшк2 - радиус ведомого шкива, взятый из паспорта станка;

3.  - сигнал обратной связи о текущей угловой скорости резания, поступающий с выхода датчика скорости резания.

- сигнал обратной связи о текущей угловой скорости резания, поступающий с выхода датчика скорости резания.

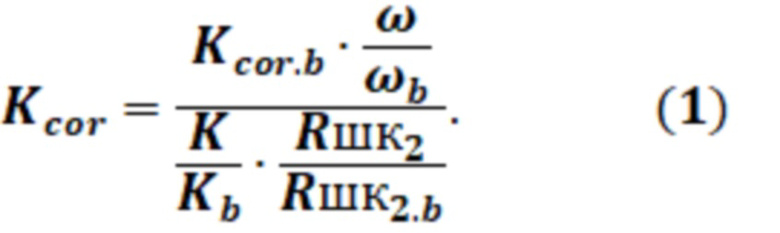

В вычислителе 14 реализована следующая формула, полученная эмпирическим путем:

В формуле 1 приняты следующие обозначения  - базовый поправочный коэффициент, равный единице;

- базовый поправочный коэффициент, равный единице;  - базовое значение угловой скорости, равное единице;

- базовое значение угловой скорости, равное единице;  базовый коэффициент жесткости ремня;

базовый коэффициент жесткости ремня;  - базовое значение радиуса ведомого шкива, равное единице.

- базовое значение радиуса ведомого шкива, равное единице.

Контроллер К 1 подает задание на угловую скорость резания. Это задание поступает в ПЧ 2 на сумматор 3, и, с учетом обратных связей по угловой скорости резания  и поправочного коэффициента

и поправочного коэффициента  , поступает в БУ 4, который формирует задание по напряжению, току, частоте на СЧПЧ 5. Напряжения, токи с выхода СЧПЧ 5 поступают на статорные обмотки М 8. Под воздействием магнитного поля статора, ротор М 8 начинает вращаться. Вращающий момент передается на ПМ 9, на ведущий шкив шк1 10, далее через ременную передачу на ведомый шкив шк2 11 и РЕД 12. С РЕД 12 момент передается на механизм резания МР 13, включающем в себя шпиндель, патрон, заготовку, резец, приводы продольной и поперечной подач. В момент подвода резца к обрабатываемой поверхности увеличивается момент сопротивления привода главного движения. Момент сопротивления зависит радиуса, материала заготовки, а также таких настроек приводов продольной и поперечной подач, как глубина резания и скорость подачи. Момент сопротивления передается на ременную передачу, и приводит к растяжению ремня. Растяжение ремня приводит к возникновению ошибки по угловой скорости резания в статическом режиме. На выходе блока вычислителя 14 появляется поправочный коэффициент

, поступает в БУ 4, который формирует задание по напряжению, току, частоте на СЧПЧ 5. Напряжения, токи с выхода СЧПЧ 5 поступают на статорные обмотки М 8. Под воздействием магнитного поля статора, ротор М 8 начинает вращаться. Вращающий момент передается на ПМ 9, на ведущий шкив шк1 10, далее через ременную передачу на ведомый шкив шк2 11 и РЕД 12. С РЕД 12 момент передается на механизм резания МР 13, включающем в себя шпиндель, патрон, заготовку, резец, приводы продольной и поперечной подач. В момент подвода резца к обрабатываемой поверхности увеличивается момент сопротивления привода главного движения. Момент сопротивления зависит радиуса, материала заготовки, а также таких настроек приводов продольной и поперечной подач, как глубина резания и скорость подачи. Момент сопротивления передается на ременную передачу, и приводит к растяжению ремня. Растяжение ремня приводит к возникновению ошибки по угловой скорости резания в статическом режиме. На выходе блока вычислителя 14 появляется поправочный коэффициент  , учитывающий растяжение ремня, который поступает в сумматор 3 и прибавляется к заданию на угловую скорость

, учитывающий растяжение ремня, который поступает в сумматор 3 и прибавляется к заданию на угловую скорость  для того, чтобы устранить ошибку по скорости резания в установившемся режиме.

для того, чтобы устранить ошибку по скорости резания в установившемся режиме.

На фиг.2а приведены графики переходных характеристик базовых моделей первого опыта по скорости ведомого шкива без поправочного коэффициента и с базовым поправочным коэффициентом  =1. При этом радиус базового ведущего шкива

=1. При этом радиус базового ведущего шкива  м; радиус базового ведомого шкива

м; радиус базового ведомого шкива  м; базовое задание на угловую скорость ведущего шкива

м; базовое задание на угловую скорость ведущего шкива  = 1 рад/с; базовый коэффициент жесткости ремня составляет

= 1 рад/с; базовый коэффициент жесткости ремня составляет  = 1 Н/м.

= 1 Н/м.

Анализ графика показывает, что ведомый шкив обеих моделей отрабатывает управляющее воздействие и выходит на заданную угловую скорость  ,

,  = 1 рад/с на 2 с. Промежуток времени с 3 по 3 секунду соответствует режиму работы привода с установившейся скоростью. До 3 секунды модели с базовым поправочным коэффициентом и без него идентичны. Время переходного процесса составляет 2 секунды. На третьей секунде на ведомый шкив подан момент сопротивления в виде Mс2 =0.05 Нм. В обеих моделях возникает колебательный переходной процесс, который заканчивается на 5 секунде. Амплитуда колебаний составляет А=0.08 рад в модели с базовым поправочным коэффициентом и А=0.12 рад в модели без коэффициента в начале переходного процесса и далее быстро затухает. Промежуток времени с 5 до 6 секунды соответствует режиму с установившейся угловой скоростью ведомого шкива. В этом режиме в модели без поправочного коэффициента появляется статическая ошибка по скорости δ=0.05 рад. В модели с коэффициентом

= 1 рад/с на 2 с. Промежуток времени с 3 по 3 секунду соответствует режиму работы привода с установившейся скоростью. До 3 секунды модели с базовым поправочным коэффициентом и без него идентичны. Время переходного процесса составляет 2 секунды. На третьей секунде на ведомый шкив подан момент сопротивления в виде Mс2 =0.05 Нм. В обеих моделях возникает колебательный переходной процесс, который заканчивается на 5 секунде. Амплитуда колебаний составляет А=0.08 рад в модели с базовым поправочным коэффициентом и А=0.12 рад в модели без коэффициента в начале переходного процесса и далее быстро затухает. Промежуток времени с 5 до 6 секунды соответствует режиму с установившейся угловой скоростью ведомого шкива. В этом режиме в модели без поправочного коэффициента появляется статическая ошибка по скорости δ=0.05 рад. В модели с коэффициентом  = 1 ошибка по скорости отсутствует. На 6 секунде на ведомый шкив добавочно подан момент сопротивления в виде Mс2=0.025 Нм, что может быть объяснено изменением глубины резания или скорости продольной, поперечной подач. В результате в обеих моделях возникает переходной колебательный процесс, который заканчивается на 7 секунде. Амплитуда колебаний составляет А=0.04 рад в модели с базовым поправочным коэффициентом и А=0.06 рад в модели без коэффициента в начале переходного процесса и далее быстро затухает. Промежуток времени с 8 по 9 секунды соответствует режиму работы ведомого шкива с установившейся скоростью. При этом в модели без поправочного коэффициента ошибка по скорости увеличилась до δ=0.08 рад. Модель с поправочным коэффициентом отрабатывает возмущающее воздействие без ошибки по скорости ведомого шкива.

= 1 ошибка по скорости отсутствует. На 6 секунде на ведомый шкив добавочно подан момент сопротивления в виде Mс2=0.025 Нм, что может быть объяснено изменением глубины резания или скорости продольной, поперечной подач. В результате в обеих моделях возникает переходной колебательный процесс, который заканчивается на 7 секунде. Амплитуда колебаний составляет А=0.04 рад в модели с базовым поправочным коэффициентом и А=0.06 рад в модели без коэффициента в начале переходного процесса и далее быстро затухает. Промежуток времени с 8 по 9 секунды соответствует режиму работы ведомого шкива с установившейся скоростью. При этом в модели без поправочного коэффициента ошибка по скорости увеличилась до δ=0.08 рад. Модель с поправочным коэффициентом отрабатывает возмущающее воздействие без ошибки по скорости ведомого шкива.

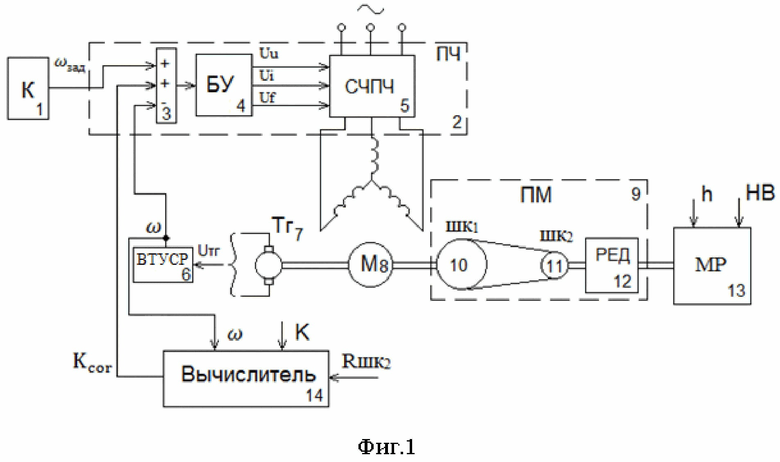

На фиг. 2б приведены графики переходных характеристик моделей второго опыта по скорости ведомого шкива без поправочного коэффициента и с поправочным коэффициентом  = 0.13333.

= 0.13333.

Во втором опыте (см. фиг. 2б) в обе модели вносятся некоторые изменения, а именно: радиус ведущего шкива  = 0.05; радиус ведомого шкива

= 0.05; радиус ведомого шкива  = 0.125 м; коэффициент жесткости ремня K=6000; поправочный коэффициент

= 0.125 м; коэффициент жесткости ремня K=6000; поправочный коэффициент  =0.133333; задание на угловую скорость ведущего шкива

=0.133333; задание на угловую скорость ведущего шкива  = 100 рад/с.

= 100 рад/с.

Угловая установившаяся скорость ведомого шкива обеих моделей по заданию в данном опыте составляет  ,

,  =40 рад/с. Величина и время, в которое подано возмущающее воздействие, аналогичны предыдущим опытам. Время переходного процесса составляет 2 секунды. Промежуток времени с 2 по 3 секунду соответствует режиму работы привода с заданной установившейся скоростью ведомого привода. На третьей секунде на ведомый шкив подан момент сопротивления в виде номинального момента двигателя Mс2 =73 Нм. В обеих моделях возникает колебательный переходной процесс, который заканчивается на 5 секунде. Амплитуда колебаний составляет А=10 рад в модели с базовым поправочным коэффициентом и А=40 рад в модели без коэффициента в начале переходного процесса и далее быстро затухает. Промежуток времени с 5 до 6 секунды соответствует режиму с установившейся угловой скоростью ведомого шкива. В этом режиме в модели без поправочного коэффициента появляется статическая ошибка по скорости δ=4 рад. В модели с поправочным коэффициентом ошибка по скорости отсутствует. На 6 секунде на ведомый шкив добавочно подан момент сопротивления в виде Mс2=35 Нм, что может быть объяснено изменением параметров обработки заготовки. В результате в обеих моделях возникает переходной колебательный процесс, который заканчивается на 7 секунде. Амплитуда колебаний составляет А=5 рад в модели с базовым поправочным коэффициентом и А=19 рад в модели без коэффициента в начале переходного процесса и далее быстро затухает. Промежуток времени с 8 по 10 секунды соответствует режиму работы ведомого шкива с установившейся скоростью. При этом в модели без поправочного коэффициента ошибка по скорости увеличилась до δ=5.9 рад. Модель с поправочным коэффициентом отрабатывает возмущающее воздействие без ошибки по скорости ведомого шкива.

=40 рад/с. Величина и время, в которое подано возмущающее воздействие, аналогичны предыдущим опытам. Время переходного процесса составляет 2 секунды. Промежуток времени с 2 по 3 секунду соответствует режиму работы привода с заданной установившейся скоростью ведомого привода. На третьей секунде на ведомый шкив подан момент сопротивления в виде номинального момента двигателя Mс2 =73 Нм. В обеих моделях возникает колебательный переходной процесс, который заканчивается на 5 секунде. Амплитуда колебаний составляет А=10 рад в модели с базовым поправочным коэффициентом и А=40 рад в модели без коэффициента в начале переходного процесса и далее быстро затухает. Промежуток времени с 5 до 6 секунды соответствует режиму с установившейся угловой скоростью ведомого шкива. В этом режиме в модели без поправочного коэффициента появляется статическая ошибка по скорости δ=4 рад. В модели с поправочным коэффициентом ошибка по скорости отсутствует. На 6 секунде на ведомый шкив добавочно подан момент сопротивления в виде Mс2=35 Нм, что может быть объяснено изменением параметров обработки заготовки. В результате в обеих моделях возникает переходной колебательный процесс, который заканчивается на 7 секунде. Амплитуда колебаний составляет А=5 рад в модели с базовым поправочным коэффициентом и А=19 рад в модели без коэффициента в начале переходного процесса и далее быстро затухает. Промежуток времени с 8 по 10 секунды соответствует режиму работы ведомого шкива с установившейся скоростью. При этом в модели без поправочного коэффициента ошибка по скорости увеличилась до δ=5.9 рад. Модель с поправочным коэффициентом отрабатывает возмущающее воздействие без ошибки по скорости ведомого шкива.

При сравнении графиков переходных функций обоих опытов становится очевидно, параметры модели значительно влияют на значение скорости в установившемся режиме, колебательность переходного процесса и ошибку в статическом режиме. При этом в модели с поправочным коэффициентом отсутствует ошибка по скорости в установившемся режиме.

Предлагаемое техническое решение является единой конструкцией и неотъемлемой частью станка и может быть реализовано в электроприводах станков с использованием современных электронных компонентов, производство которых хорошо отработано как отечественной, так и зарубежной промышленностью. В частности, вычислитель может быть реализован с помощью микроконтроллера, имеющем в своем составе необходимое количество портов для ввода и вывода информации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЕНСАЦИИ ВЛИЯНИЯ МЕХАНИЧЕСКОГО ЗАЗОРА НА РАБОТУ СЛЕДЯЩЕГО ЭЛЕКТРОПРИВОДА | 2023 |

|

RU2811332C1 |

| Способ контроля крутящего момента и устройство для его осуществления | 1978 |

|

SU778939A1 |

| Устройство управления процессом металлообработки | 1987 |

|

SU1442974A1 |

| НАСТОЛЬНО-СВЕРЛИЛЬНЫЙ СТАНОК | 2010 |

|

RU2472604C2 |

| СПОСОБ АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ ВЛИЯНИЯ ГАРМОНИЧЕСКИХ КОЛЕБАНИЙ МОМЕНТА НАГРУЗКИ В ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2576594C1 |

| СПОСОБ КОМПЕНСАЦИИ ВЛИЯНИЯ ГАРМОНИЧЕСКИХ КОЛЕБАНИЙ МОМЕНТА НАГРУЗКИ В ЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2608081C2 |

| СПОСОБ ВЕКТОРНОГО УПРАВЛЕНИЯ СКОРОСТЬЮ ВРАЩЕНИЯ ТРЕХФАЗНОЙ МАШИНЫ | 2013 |

|

RU2557071C2 |

| НОРМАЛИЗАЦИЯ РАСПРЕДЕЛЕНИЯ НАТЯЖЕНИЯ И МИНИМИЗАЦИЯ ИСТИРАНИЯ БОКОВЫХ СТЕНОК В УГЛОВЫХ РЕМЕННЫХ СИСТЕМАХ ПРИВОДА | 2018 |

|

RU2774199C2 |

| УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ ВЛИЯНИЯ МЕХАНИЧЕСКОГО ЗАЗОРА НА РАБОТУ СЛЕДЯЩЕГО ЭЛЕКТРОПРИВОДА | 2022 |

|

RU2784456C1 |

| Частотно-регулируемый электропривод | 1986 |

|

SU1347142A1 |

Изобретение относится к области станкостроения и может быть использовано в приводах главного движения металлообрабатывающих станков, в кинематической цепи которых присутствует ременная передача. Электропривод содержит контроллер, соединенный с входом преобразователя частоты электродвигателя, при этом управляющие сигналы формируются в контроллере в виде задания на угловую скорость резания. Преобразователь частоты формирует требуемую частоту и амплитуду токов и напряжений на статоре электродвигателя, а также угол сдвига между ними, в соответствии с заданием контроллера. Электродвигатель через ременную передачу, включающую ведущий и ведомый шкивы, а также редуктор, связан со шпинделем станка. Электропривод дополнительно содержит вычислитель, вход которого соединен с выходом вычислителя текущей угловой скорости резания, а выход - с соответствующим входом сумматора преобразователя частоты, при этом данный вычислитель выполнен с возможностью подачи на него значения жесткости ремня ременной передачи и значения радиуса ведомого шкива. Таким образом, устройство электропривода позволяет учитывать растяжение ременной передачи и компенсировать ошибку по скорости резания в статическом режиме, в результате чего повышается точность и качество обработки заготовок на станке. 2 ил.

Электропривод главного движения станка, содержащий контроллер, соединенный с входом преобразователя частоты, включающего в себя сумматор, первый вход которого является входом преобразователя частоты, а выход сумматора соединен с блоком управления, выходы по напряжению, току и частоте которого соединены с силовой частью преобразователя частоты, входы которой выполнены с возможностью соединения с источником переменного трехфазного напряжения, а выходы соединены со статорными обмотками электродвигателя, при этом на одном валу с ротором электродвигателя расположены тахогенератор, выходы якорной цепи которого соединены с вычислителем текущей угловой скорости резания, соединенного своим выходом с вторым входом сумматора, и передаточный механизм, включающий в себя ведущий и ведомый шкивы, связанные между собой ременной передачей, и редуктор, связанный с ведомым шкивом, причем редуктор выполнен с возможностью соединения со шпинделем станка, отличающийся тем, что он дополнительно снабжен вычислителем, первый вход которого соединен с выходом вычислителя текущей угловой скорости резания, а выход - с третьим входом сумматора, при этом второй вход вычислителя выполнен с возможностью подачи на него значения жесткости ремня упомянутой ременной передачи, а третий вход вычислителя выполнен с возможностью подачи на него значения радиуса ведомого шкива.

| БЕЛОВ М.П | |||

| и др | |||

| "Автоматизированный электропривод типовых производственных механизмов и технологических комплексов" М.: "Академия", 2004, стр | |||

| Тепловой измеритель силы тока | 1921 |

|

SU267A1 |

| УСТРОЙСТВО АДАПТИВНОГО УПРАВЛЕНИЯ СТАНКОМ | 2015 |

|

RU2594049C1 |

| Устройство для поддержания постоянной скорости резания | 1983 |

|

SU1253759A1 |

| 0 |

|

SU160849A1 | |

| Устройство для дистанционного включения в определенной последовательности ряда электрических двигателей | 1935 |

|

SU45664A1 |

| CN 217596554 U, 18.10.2022 | |||

| US 2023023782 A1, 26.01.2023. | |||

Авторы

Даты

2024-08-26—Публикация

2023-04-28—Подача