GO

сх

ел

4-J

ff

Изобретение относится к ма инострое- нию и может быть использовано при изготовлении и заточке фасонных фрез.

Цель изобретения - расширение технологических возможностей устройства за счет обеспечения возможности заточки лезвийных фасонных инструментов с образую цей исходной инструментальной поверхности в виде логарифмической спирали.

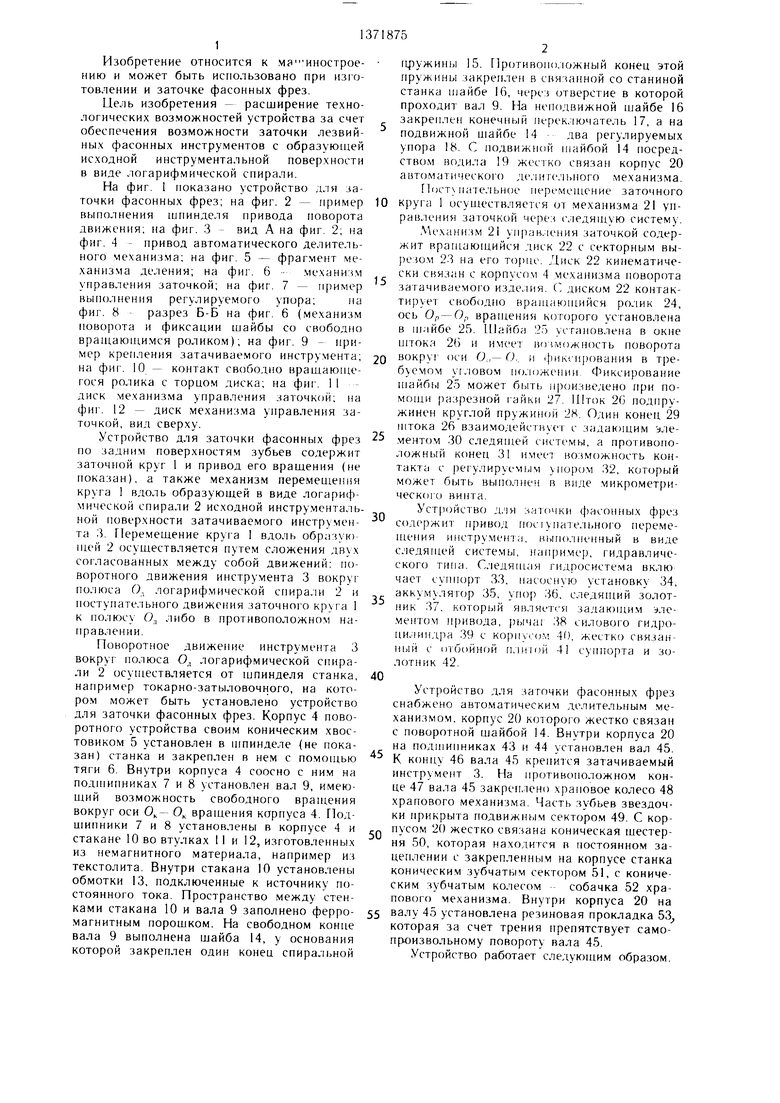

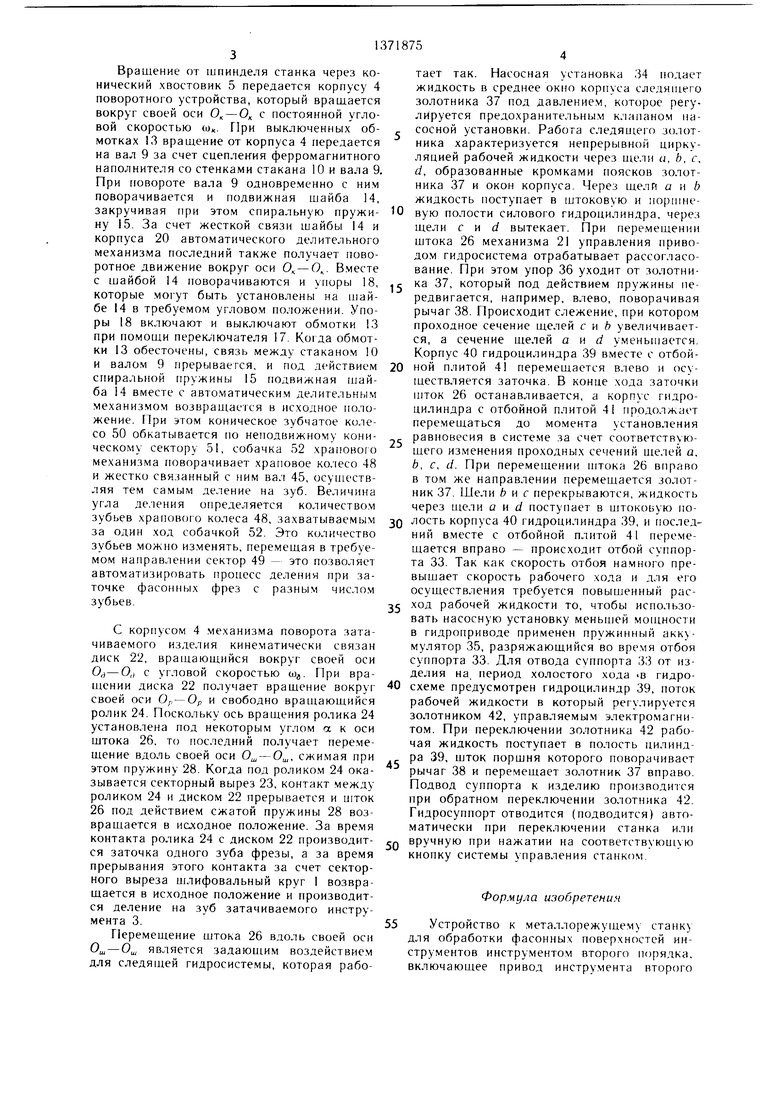

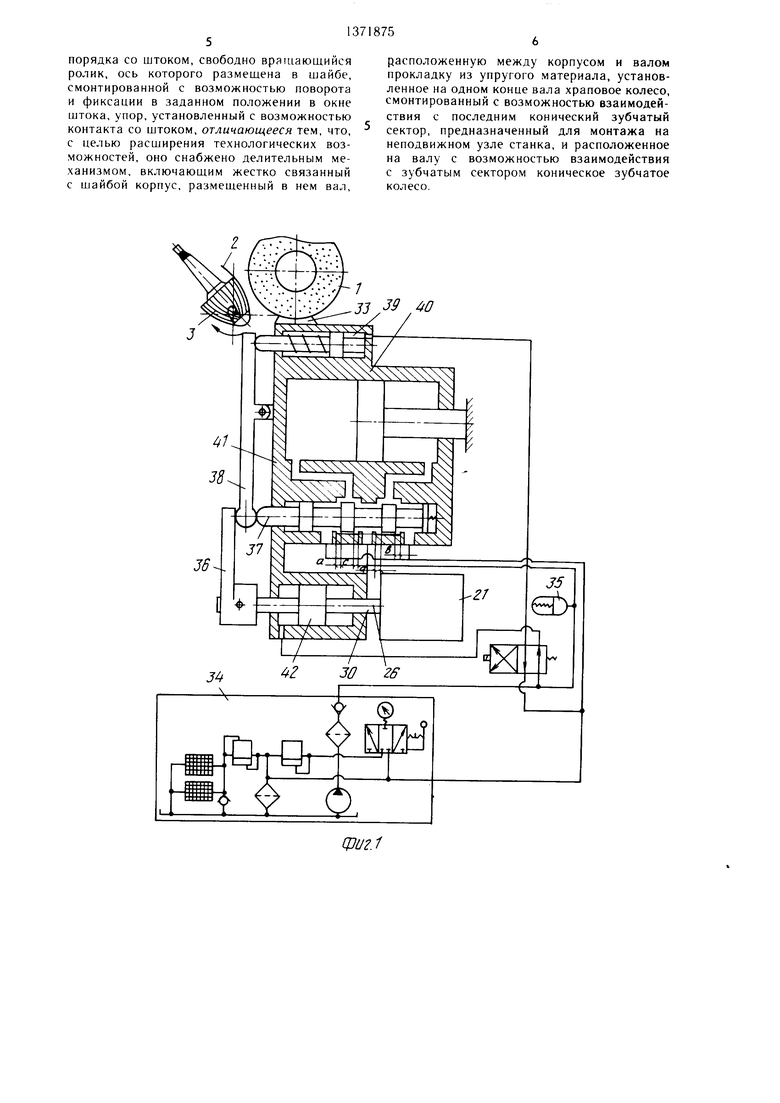

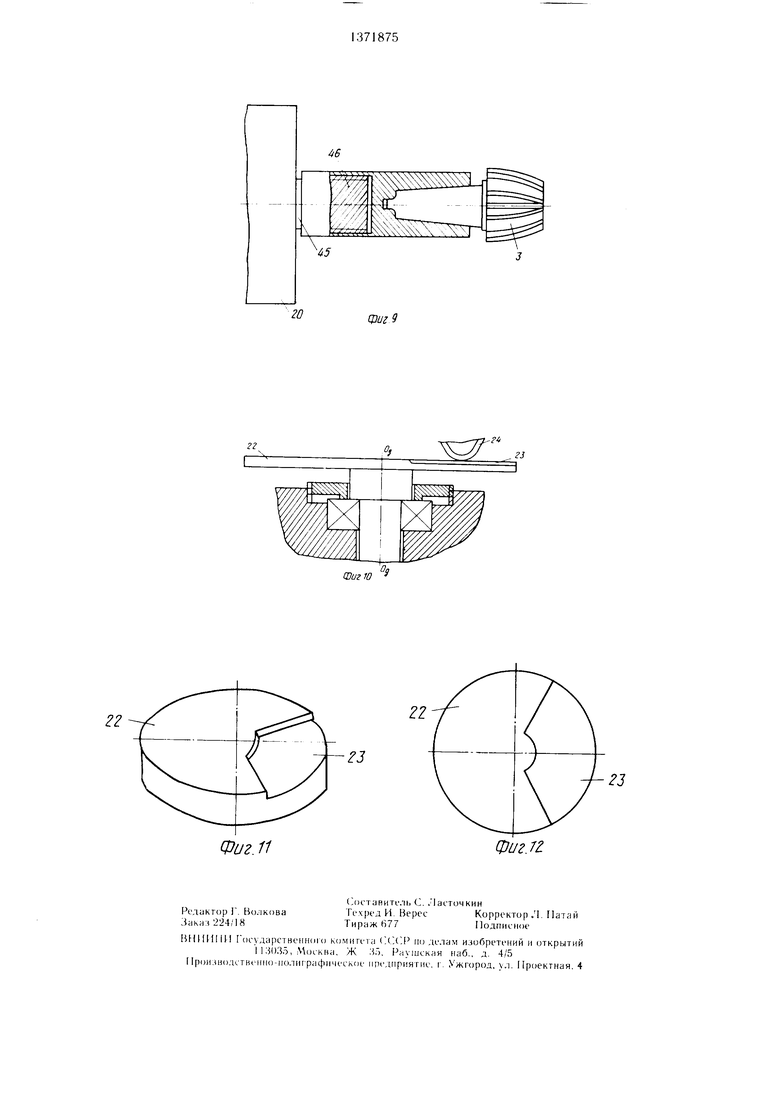

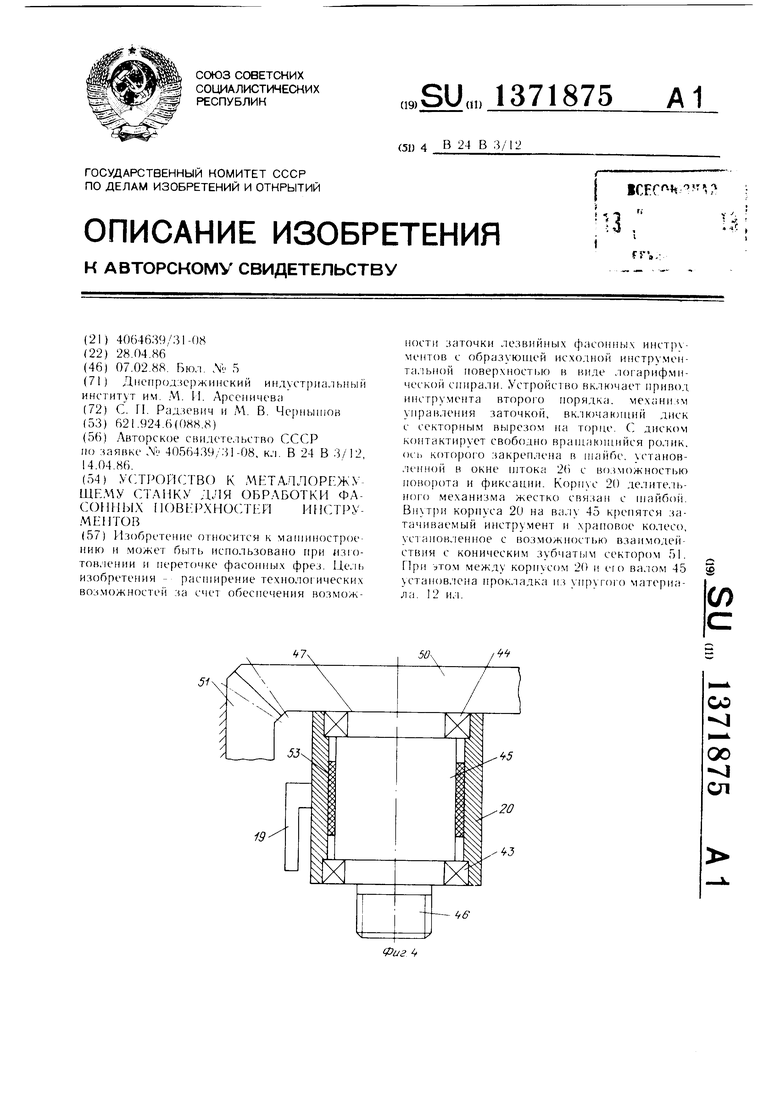

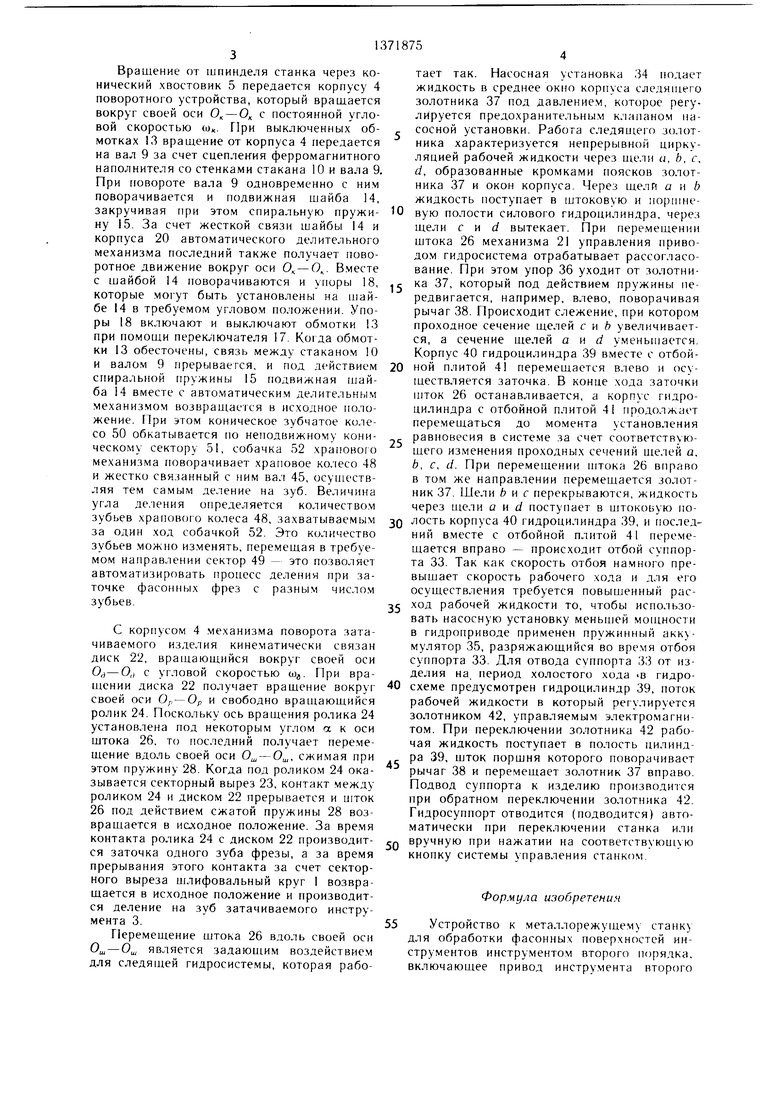

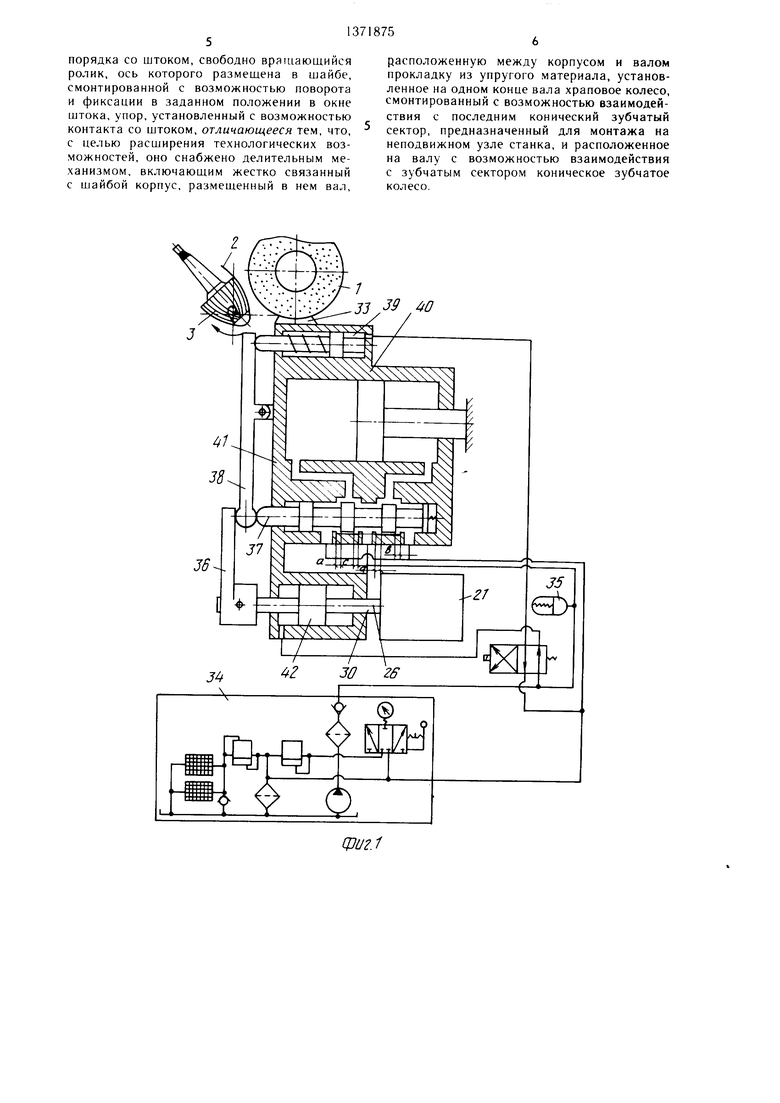

На фиг. 1 показано устройство для заточки фасонных фрез; на фиг. 2 - пример выполнения шпинделя привода поворота движения; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - привод автоматического делительного механиз.ма; на фиг. 5 - фрагмент механизма деления; на фиг. 6 - механизм управления заточкой; на фиг. 7 - Г1)имер выполнения регулируемого упора;на

фиг. 8 разрез Б-Б на фиг. 6 (механизм поворота и фиксации шайбы со свободно вращающимся роликом); на фиг. 9 - пример крепления затачиваемого инстру.мента; на фиг. 10 - контакт свободно врашаюше- гося ролика с торцом диска; на фиг. II диск механизма управления заточкой; на фиг. 12 - диск механиз.ма управления заточкой, вид сверху.

Устройство для заточки фасонных фрез по задним поверхностя.м зубьев содержит заточной круг 1 и привод его вращения (не показан), а также механизм перемеше1П я круга 1 вдоль образуюш.ей в виде логарифмической спирали 2 исходной инструментальной поверхности затачиваемого инструмента 3. Перемещение круга 1 вдоль образующей 2 осуществляется путем сложения двух согласованных между собой движений: поворотного движения инструмента 3 вокру|- полюса О, логарифмической спирали 2 и постуг1ате.;1ьного движения заточного круга 1 к полюсу О, либо в противоположном направлении.

Поворотное движение инструмента 3 вокруг полюса О логарифмической спирали 2 осуществляется от щпинделя станка, например токарно-затыловочного, на котором может быть установлено устройство для заточки фасонных фрез. Корпус 4 поворотного устройства своим коническим хвостовиком 5 установлен в шпинделе (не показан) станка и закреплен в нем с помощью тяги 6. Внутри корпуса 4 соосно с ним на подп1ипниках 7 и 8 установлен вал 9, имеющий возможность свободного врап1ения вокруг оси 0 вращения корпуса 4. Подшипники 7 и 8 установлены в корпусе 4 и стакане 10 во втулках II и 12, изготовленных из немагнитного материала, например из текстолита. Внутри стакана 10 установлены обмотки 13, подключенные к источнику постоянного тока. Пространство между стенками стакана 10 и вала 9 заполнено ферро- магнитным порошком. На свободном конце вала 9 выполнена шайба 14, у основания которой закреплен один конец спиральной

5

5

0

0

0 5

0

5

5

0

гфужины 15. Противоположный конец этой пружины закреплен в связанной со станиной станка шайбе 16, через отверстие в которой проходит вал 9. На неподвижной шайбе 16 закреплен конечный переключатель 17, а на подвижной шайбе 14 - два регулируемых упора 18. С подвижной шайбой 14 посредством водила 19 жестко связан корпус 20 автоматическо1Ч) де. 1ит( льного механизма.

Поступательное перемещение заточного круга 1 осушествляется от механизма 21 управления заточкой через следяп1ую систему.

Л еханизм 21 управления заточкой содержит Ефашаюшийся диск 22 с секторным вы- |)езом 23 на его TO)iU . Диск 22 кинематически связан с корпусом 4 механизма поворота затачиваемого изделия. С диско.м 22 контактирует свободно вращающийся ро.чик 24, ось вращения которого установлеиа в 1найбе 25. Шайба 25 установлена в окне штока 26 и имеет ночможность поворота вокру оси О;,- ()., и фиксирования в требуемом уг- ювом положении. Фиксирование шайбы 25 может быть произведено при по- моп:и )азрезной i-айки 27. Шток 26 подпружинен круглой пружиной 28. Один конец 29 штока 26 взаимодейстнуег с задающим ле- .ментом 30 следнп1ей системы, а противоположный конец 31 HMeei возможность контакта с регулируе 1Ь1м упором 32, который может быть выполне в виде .микромет)и- ческого винта.

Устройство д. 1я заючки ( фрез содержит привод nociупа1ельног о перемещения иистру.мет;), выполненный в виде следящей системы, )(апример, гидравлического . Следя цая гидросистема вклю чает суппорт 33, насосную установку 34, аккумулягор 35, упор 36, следящий золотник 37, который является задаюпшм элементом привода, рычаг 38 силового гидро- цилиидра 39 с корпусом 40, жестко связанный с отбойной п.ипой 4 суппорта и золотник 42.

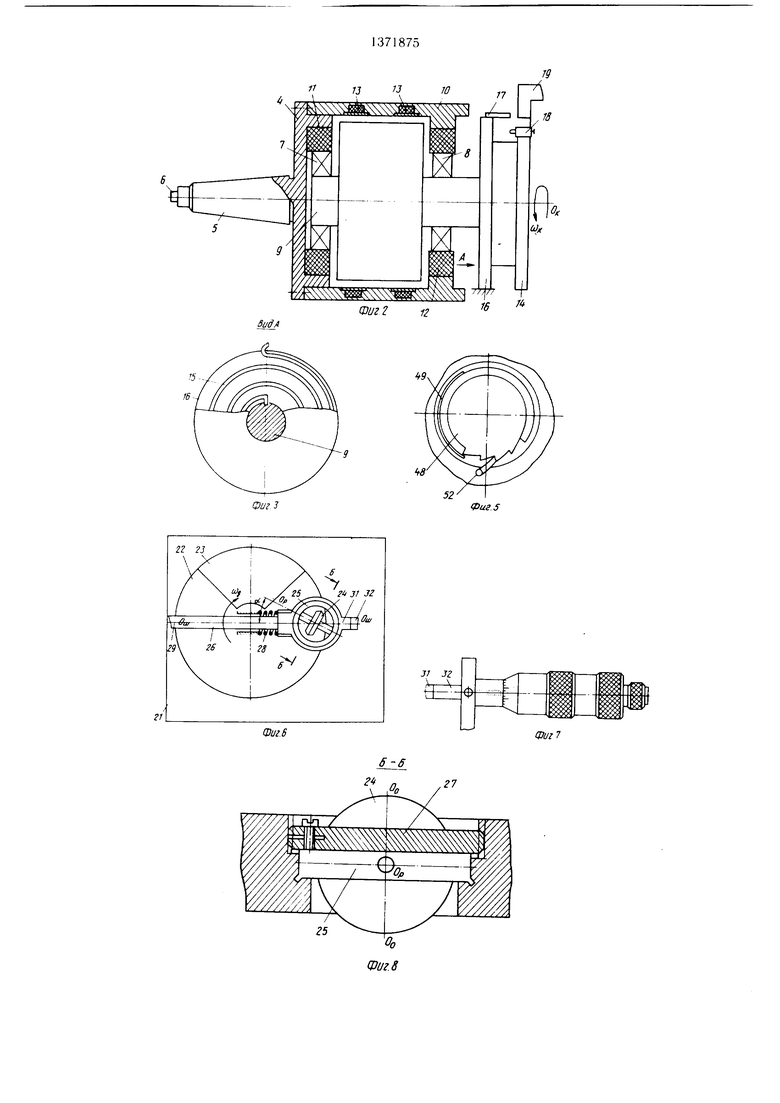

Устройство для заточки фасонных фрез снабжено автоматическим делительным механизмом, корпус 20 которого жестко связан с поворотной шайбой 14. Внутри корпуса 20 на подшипниках 43 и 44 установлен вал 45. К концу 46 вала 45 крепится затачиваемый инструмент 3. На противоположном конце 47 вала 45 закреплено храповое колесо 48 храпового механизма. Часть зубьев звездочки прикрыта подвижным сектором 49. С корпусом 20 жестко связана коническая шестерня 50, которая находится в постоянном зацеплении с закрепленным на корпусе станка конически.м зубчатЬ1М сектором 51, с коническим зубчатым колесом - собачка 52 храпового механизма. Внутри корпуса 20 на валу 45 установлена резиновая прокладка 53 которая за счет трения препятствует самопроизвольному повороту вала 45.

Устройство работает следующим образом.

Вращение от шпинделя станка через конический хвостовик 5 передается корпусу 4 поворотного устройства, который вращается вокруг своей оси 0 - О, с постоянной угловой скоростью Шх. При выключенных обмотках 13 вращение от корпуса 4 передается на вал 9 за счет сцеплекия ферромагнитного наполнителя со стенками стакана 10 и вала 9. При повороте вала 9 одновременно с ним поворачивается и подвижная шайба 14, закручивая при этом спиральную пружину 15. За счет жесткой связи шайбы 14 и корпуса 20 автоматического делительного механизма последний также получает поворотное движение вокруг оси 0 -О,. Вместе с шайбой 14 поворачиваются и упоры 18, которые могут быть установлены на шайбе 14 в требуемом угловом положении. Упоры 18 включают и выключают обмотки 13 при ПОМОП1И переключателя 17. Когда обмотки 13 обесточены, связь между стаканом 10 и валом 9 прерывается, и под действием спиральной пружины 15 подвижная 1иай- ба 14 вместе с автоматическим делительным механизмом возвращается в исходное положение. При этом коническое зубчатое колесо 50 обкатывается по неподвижному коническому сектору 51, собачка 52 храпового механизма поворачивает храповое ко.тесо 48 и жестко связанный с ним вал 45, осуществляя тем самым деление на зуб. Величина угла деления определяется количеством зубьев храпового колеса 48, захватываемым за один ход собачкой 52. Это количество зубьев .можно изменять, перемещая в требуемом направлении сектор 49 - это позволяет автоматизировать процесс деления при заточке фасонных фрез с разным числом зубьев.

С корпусом 4 .механизма поворота затачиваемого изделия кинематически связан диск 22, вращающийся вокруг своей оси Od-O,j с угловой скоростью ыц. При вра- П1ении диска 22 получает вращение вокруг своей оси Ор-Ор и свободно врап1ающийся ролик 24. Поскольку ось вращения ролика 24 установлена П0л1 некоторым углом а к оси щтока 26, то последний получает пере.ме- щение вдоль своей оси 0 - О, сжимая при этом пружину 28. Когда под роликом 24 оказывается секторный вырез 23, контакт между роликом 24 и диском 22 прерывается и шток 26 под действием сжатой пружины 28 возвращается в исходное положение. За время контакта ролика 24 с диском 22 производится заточка одного зуба фрезы, а за время прерывания этого контакта за счет секторного выреза шлифовальный круг 1 возвращается в исходное положение и производится деление на зуб затачиваемого инструмента 3.

Перемещение штока 26 вдоль своей оси Ощ - Ощ является задаюпшм воздействием для следящей гидросистемы, которая рабо0

0

5

тает так. Насосная установка 34 подает жидкость в среднее окно корпуса следящего золотника 37 под давлением, которое регулируется предохранительным клапаном насосной установки. Работа следяп1,его золотника характеризуется непрерывной циркуляцией рабочей жидкости через щели и, Ь, с, d, образованные кромками поясков золотника 37 и окон корпуса. Через щели а н b жидкость поступает в штоковую и поршневую полости силового гидроцилиндра, через щели г и d вытекает. При перемещении штока 26 механизма 21 управления приводом гидросистема отрабатывает рассогласование. При этом упор 36 уходит от золотнис ка 37, который под действием пружины передвигается, например, влево, поворачивая рычаг 38. Происходит слежение, при котором проходное сечение щелей си/ увеличивается, а сечение щелей а и d уменьп ается. Корпус 40 гидроцилиндра 39 вместе с отбойной плитой 4 перемещается влево и осуществляется заточка. В конце хода заточки шток 26 останавливается, а корпус гидроцилиндра с отбойной плитой 41 продолжает перемещаться до момента установления равновесия в системе за счет соответствующего изменения проходных сечений щелей а. Ь, с, d. При перемещении njTOKa 26 вправо в том же направлении перемещается золотник 37. Шели b и с перекрываются, жидкость через щели and поступает в штокоьую по0 лость корпуса 40 гидроцилиндра 39, и последний в.месте с отбойной плитой 41 пере.ме- щается вправо - происходит отбой суппорта 33. Так как скорость отбоя намного пре- выщает скорость рабочего хода и для его осуществления требуется повышенный рас5 ход рабочей жидкости то, чтобы использовать насосную установку меньшей мощности в гидроприводе применен пружинный аккумулятор 35, разряжающийся во время отбоя суппорта 33. Для отвода суппорта 33 от изделия на период холостого хода -в гидро0 схеме предусмотрен гидроцилиндр 39, поток рабочей жидкости в который регулируется золотником 42, управляемым электромагнитом. При переключении золотника 42 рабочая жидкость поступает в полость цилиндра 39, щток порщня которого поворачивает рычаг 38 и перемещает золотник 37 вправо. Подвод суппорта к изделию производится при обратном переключении золотника 42. Гидросуппорт отводится (подводится) автоматически при переключении станка или вручную при нажатии на соответствующую кнопку системы управления станком.

5

0

Формула изобретения

Устройство к металлорежущему станку для обработки фасонных поверхностей инструментов инструментом второго порядка, включающее привод инструмента второго

порядка со штоком, свободно вращающийся ролик, ось которого размещена в шайбе, смонтированной с возможностью поворота и фиксации в заданном положении в окне щтока, упор, установленный с возможностью контакта со щтоком, отличающееся тем, что, с целью расщнрения технологических возможностей, оно снабжено делительным механизмом, включающим жестко связанный с шайбой корпус, размещенный в нем вал.

расположенную между корпусом и валом прокладку из упругого материала, установленное на одном конце вала храповое колесо, смонтированный с возможностью взаимодействия с последним конический зубчатый сектор, предназначенный для монтажа на неподвижном узле станка, и расположенное на валу с возможностью взаимодействия с зубчатым сектором коническое зубчатое колесо.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заточки многолезвийного инструмента | 1972 |

|

SU472779A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| Устройство для заточки свеклорежущих ножей | 1976 |

|

SU648386A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| УСТРОЙСТВО для ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА | 1969 |

|

SU252874A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Устройство для затылования инструмента | 1979 |

|

SU869978A1 |

| Заточный станок для заточки дереворежущих насадных фрез | 1989 |

|

SU1673402A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| Станок для заточки концевого цилиндрического инструмента | 1989 |

|

SU1685688A1 |

Изобретемте относится к машиностроению и .может быть использовано при изю- товлении и переточке фасонных фрез. Цель изобретения - расширение тсхпологически.х возможностей за счет обеспечения возможности заточки лезвийных (fiaconnbi.v инструментов с образуюп|ей исходной ипстру.мен- тальной новер.хностыо в виде логарифмической спирали. Устройство включает привод инструмента второ1Ч) порядка, механизм управления заточкой, вк, 1К)чаклций диск с секторным вырезом на торце. С диском контактирует свободно вращающийся ролик, ось которого закреплена в шайбе, установленной в окие штока 2() с во.можностью поворота и фиксации. Корпус 20 делительного механизма жестко связан с шайбой. Внутри корпуса 20 па ва;| 45 к)ег1ятся затачиваемый инструмент и храповое колесо, ус1 анов.;1енное с возможностью взаи.моде11- ствия с коническим зубчат1 1м сектором 51. При зтом .между корпусом 20 и его ва,-1ом 45 устапов, 1ена прокладка п.з унруго Ч) материала. 12 ил. S (Л

./

Фиг

Фиг. В

Фиг 2 12

W

w

Фиг5

Л зг

да/г 7

20

Од

Фиг Ю

фиг 9

| Авторское снидотельство СССР по заявке | |||

| 4056439/31-08, к.г В 24 В 3/12, 14.04.86. |

Авторы

Даты

1988-02-07—Публикация

1986-04-28—Подача