1

Изобретение относится к пайке, в частности к способам пайки выводо в металлизированных отверстиях плат и может найти применение в электронной и радиотехнической промьшшенности.

Целью изобретения, является повышение . надежнр.с-ти паяных, соединений при испо11ьзрв,ании с)едиеактивных флюсов. л

Сущность способа з вЫ чается в сообщении расплавленно припою возвратно-вращательного движения с линейной скоростью О,13-0j3 м/мин и величиной поворота по дуге окружности на 45-90 .

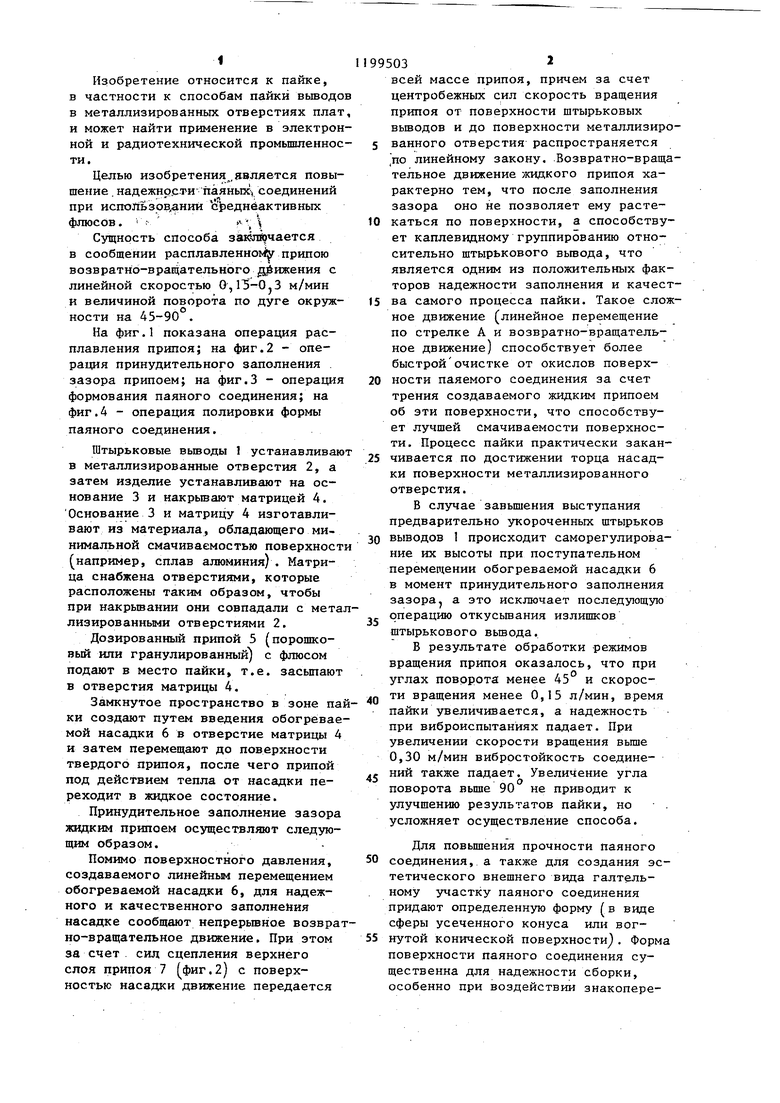

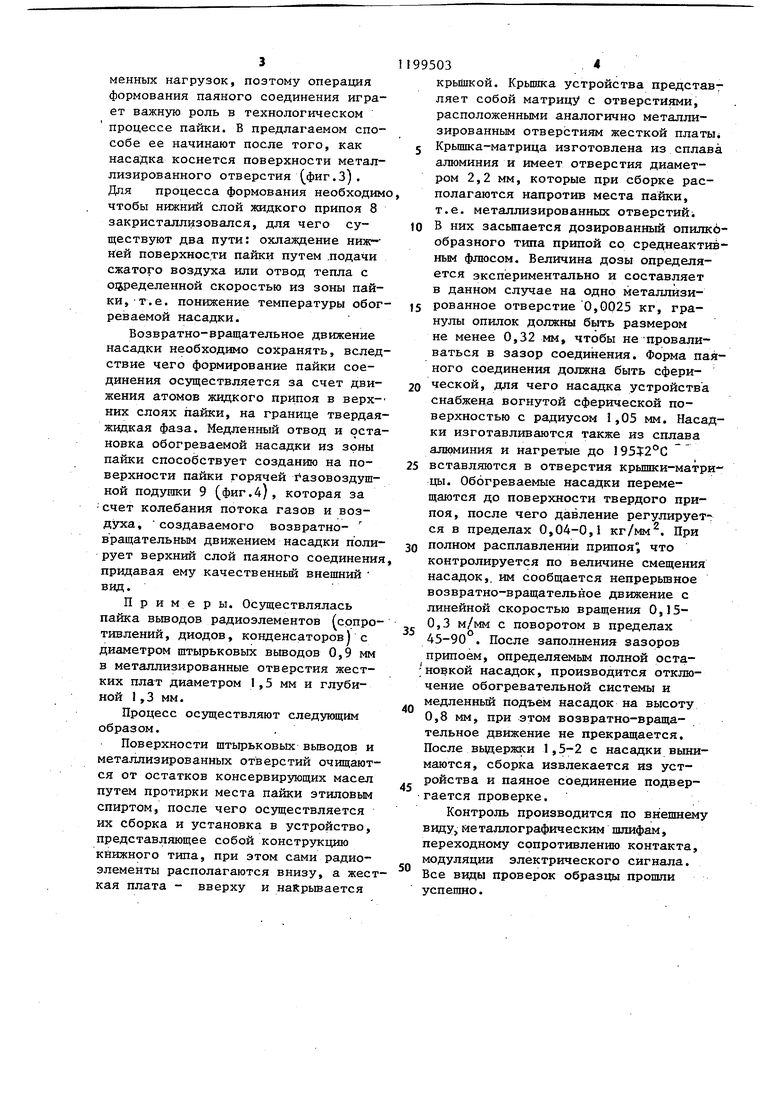

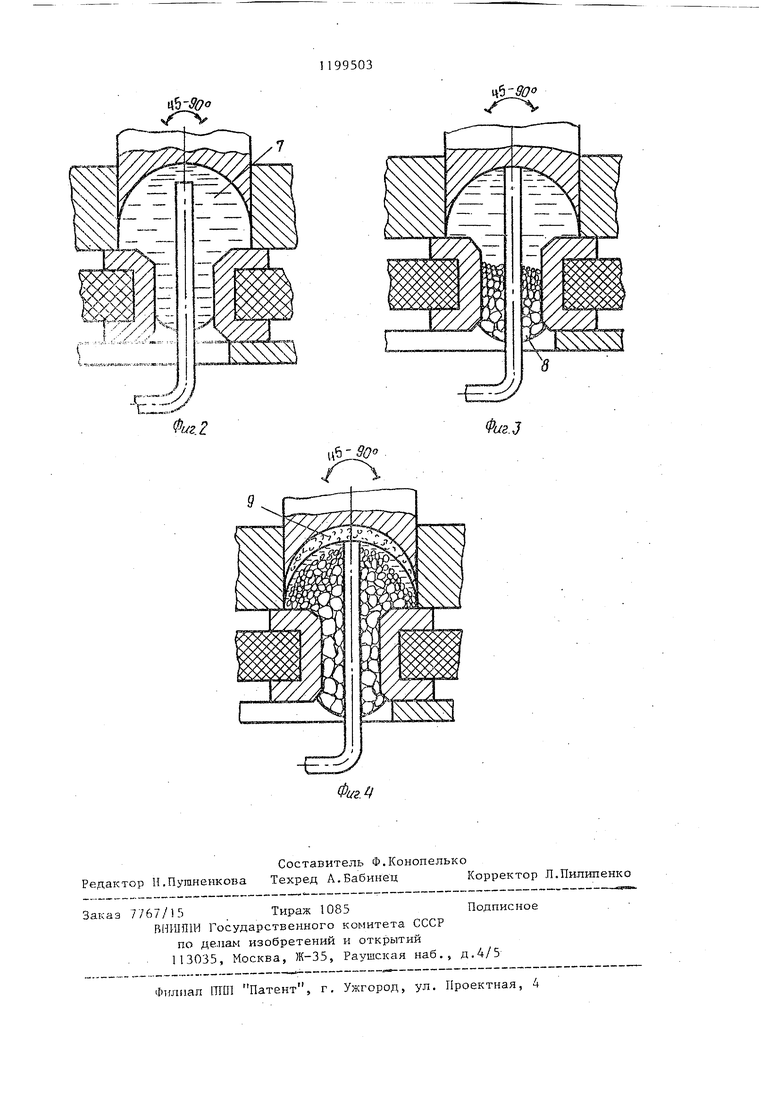

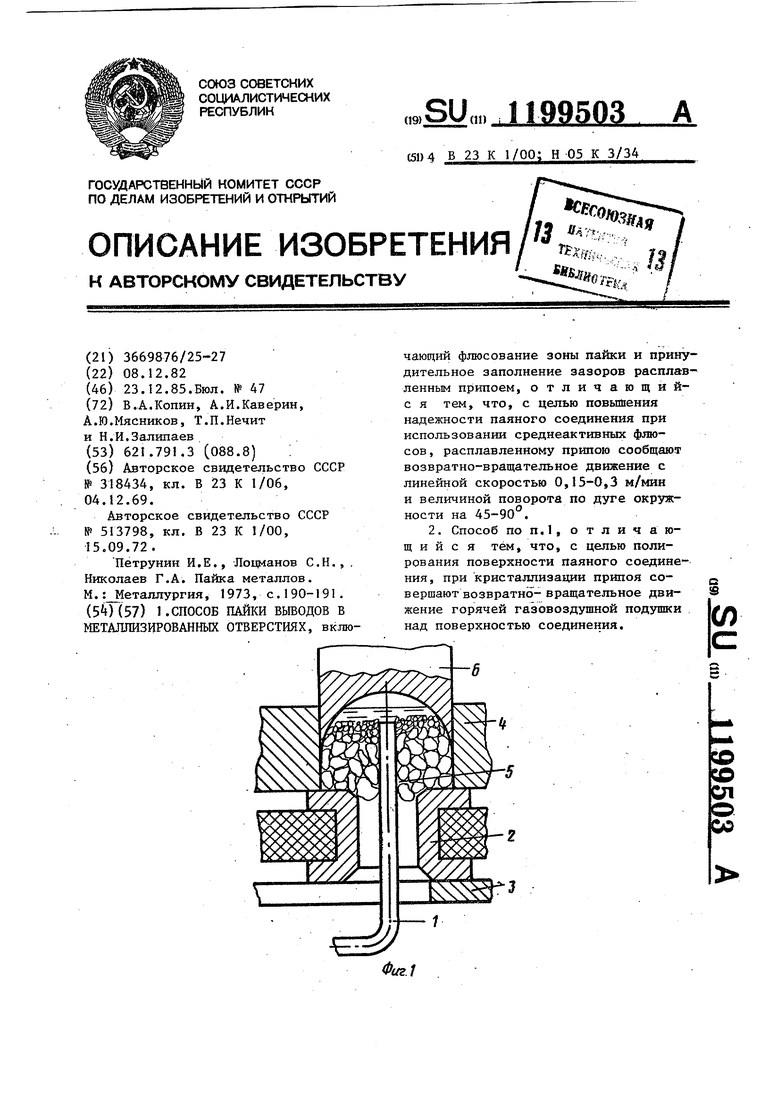

На фиг.1 показана операция расплавления припоя; на фиг.2 - операция принудительного заполнения . зазора припоем; на фиг.З - операция формования паяного соединения; на фиг.4 - операция полировки формы паяного соединения.

Штырьковые вьшоды 1 устанавливаю в металлизированные отверстия 2, а затем изделие устанавливают на основание 3 и накрьшают матрицей 4. Основание 3 и матрицу 4 изготавливают из материала, обладающего минимальной смачиваемостью поверхност например, сплав алюминия). Матрица снабжена отверстиями, которые расположены таким образом, чтобы при накрьшании они совпадали с метализированными отверстиями 2.

Дозированный припой 5 (порошковый или гранулированный) с флюсом подают в место пайки, т.е. засыпают в отверстия матрицы 4.

Замкнутое пространство в зоне паки создают путем введения обогреваемой насадки 6 в отверстие матрицы 4 и затем перемещают до поверхности твердого припоя, после чего припой под действием тепла от насадки переходит в жидкое состояние.

Принудительное заполнение зазора жидким припоем осуществляют следующим образом.

Помимо пов ерхнос тног о давления, создаваемого линейным перемещением обогреваемой насадки 6, для надежного и качественного заполнения насадке сообщают непрерьгоное возвратно-вращательное движение. При этом за счет сид сцепления верхнего слоя припоя 7 (фиг.2) с поверхностью насадки движение передается

995032

всей массе припоя, причем за счет центробежных сил скорость вращения припоя от поверхности штырьковых вьшодов и до поверхности металлизированного отверстия распространяется ,по линейному закону. Возвратно-вращательное движение жидкого припоя характерно тем, что после заполнения зазора оно не позволяет ему растекаться по поверхности, а способствует каплевидному группированию относительно штырькового вьшода, что является одним из положительных факторов надежности заполнения и качества самого процесса пайки. Такое сложное движение (линейное перемещение по стрелке А и возвратно-вращательное движение) способствует более быстройочистке от окислов поверхности паяемого соединения за счет трения создаваемого жидким припоем об эти поверхности, что способствует лучшей смачиваемости поверхности. Процесс пайки практически заканчивается по достижении торца насадки поверхности металлизированного отверстия.

В случае завьш1ения выступания предварительно укороченных штырьков

0 выводов 1 происходит саморегулирование их высоты при поступательном перемещении обогреваемой насадки 6 в момент принудительного заполнения зазора, а это исключает последующую

операцию откусьшания излишков штырькового вьшода.

В результате обработки -режимов вращения припоя оказалось, что при углах поворота менее 45° и скорости вращения менее 0,15 л/мин, время пайки увеличивается, а надежность при виброиспытаниях падает. При увеличении скорости вращения вьш1е 0,30 м/мин вибростойкость соединеНИИ также падает. Увеличение угла поворота Bbmie 90 не приводит к улучшению результатов пайки, но усложняет осуществление способа.

Для повьш1ения прочности паяного соединения, а также для создания эстетического внешнего вида галтельному участку паяного соединения придают определенную форму (в виде сферы усеченного конуса или вогнутой конической поверхности. Форма поверхности паяного соединения существенна для надежности сборки, особенно при воздействии знакопере3

менных нагрузок, поэтому операция формования паяного соединения играет важную роль в технологическом процессе пайки. В предлагаемом способе ее начинают после того, как насадка коснется поверхности металлизированного отверстия (фиг.З), Для процесса формования необходим чтобы нижний слой жидкого припоя 8 закристаллизовался, для чего существуют два пути: охлаждение ней поверхности пайки путем .подачи сжатого воздуха или отвод тепла с определенной скоростью из зоны пайки, т.е. понижение температуры обогреваемой насадки.

Возвратно-рращательное движение насадки необходимо сохранять, вследствие чего формирование пайки соединения осзществляется за счет движения атомов жидкого припоя в верхних слоях пайки, на границе твердаяжидкая фаза. Медленный отвод и остановка обогреваемой насадки из зоны пайки способствует созданию на поверхности пайки горячей газовоздушной подушки 9 (фиг.4), которая за счет колебания потока газов и воздуха, создаваемого возвратновращательным движением насадки полирует верхний слой паяного соединени придавая ему качественньй внешний вид.

Примеры. Осуществлялась пайка вьгоодов радиоэлементов (сопротивлений, диодов, конденсаторов) с диаметром штырьковых вьшодов 0,9 мм в металлизированные отверстия жестких плат диаметром 1,5 мм и глубиной 1,3 мм.

Процесс осуществляют следующим образом.

Поверхности штырьковых вьтодов и металлизированных отверстий очищаются от остатков консервирующих масел путем протирки места пайки этиловым спиртом, после чего осуществляется их сборка и установка в устройство, представляющее собой конструкцию книжного типа, при этом сами радиоэлементы располагаются внизу, а жесткая плата - вверху и наКрьюается

99503.

крьШ1кой. Крьшпса устройства представ7 ляет собой матрицу с отверстиями, расположенными аналогично металлизированным отверстиям жесткой платы 5 Крьшша-матрица изготовлена из сплава алюминия и имеет отверстия диаметром 2,2 мм, которые при сборке располагаются напротив места пайки, т.е. металлизированных отверстий;

0 В них засыпается дозированный опилкбобразного типа припой со среднеактивньи флюсом. Величина дозы определяется экспериментально и составляет в данном случае на одно металлйзиJ5 рованное отверстие 0,0025 кг, гранулы опилок должны быть размером не менее 0,32 мм, чтобы не проваливаться в зазор соединения. Форма паяного соединения должна быть сферической, для чего насадка устройства снабжена вогнутой сферической поверхностью с радиусом 1,05 мм. Насадки изготавливаются также из сплава алюминия и нагретые до

5 вставляются в отверстия крышки-матрИ цы. Обогреваемые насадки перемещаются до поверхности твердого припоя, после чего давление регулируется в пределах 0,04-0,1 кг/мм . При

0 полном расплавлении припоя что контролируется по величине смещения насадок,, им сообщается непрерьюное возвратно-вращательное движение с линейной скоростью вращения 0,150,3 м/мм с поворотом в пределах

5 45-90 . После заполнения зазоров припоем, определяемым полной оста;новкой насадок, производится отключение обогревательной системы и медленный подъем насадок на высоту

0 0,8 мм, при этом возвратно-вращательное движение не прекращается. После вьщержки 1,5-2 с насадки вынимаются, сборка извлекается из устройства и паяное соединение подвер5гается проверке.

Контроль производится по внешнему виду, металлографическим шлифам, переходному сопротивлению контакта, модуляции электрического сигнала.

0 Все виды проверок образцы прошли успешно.

цб-Й

Фиг.:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ групповой пайки | 1986 |

|

SU1382606A1 |

| СПОСОБ МОНТАЖА ЭЛЕКТРОННЫХ КОМПОНЕНТОВ С ШАРИКОВЫМИ ВЫВОДАМИ | 2006 |

|

RU2331993C1 |

| Способ пайки печатных плат | 1980 |

|

SU927427A1 |

| Способ групповой пайки выводов разъема | 1975 |

|

SU549900A1 |

| СПОСОБ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ ТОНКОСТЕННЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИЗ ТИТАНА И СТАЛИ | 2010 |

|

RU2443521C1 |

| СПОСОБ ПАЙКИ БЕЗВЫВОДНЫХ ЭЛЕКТРОРАДИОИЗДЕЛИЙ НА ПЕЧАТНУЮ ПЛАТУ | 2006 |

|

RU2311272C1 |

| Устройство для демонтажа интегральных схем с печатной платы | 1978 |

|

SU868892A1 |

| Способ пайки электрорадиоэлементов | 1986 |

|

SU1428534A1 |

| Способ пайки световым лучом радиоэлементов на печатные платы с контролем температуры пайки | 1991 |

|

SU1816583A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ЭЛЕМЕНТОВ НА ПЕЧАТНОЙ ПЛАТЕ ПОД ПАЙКУ | 1993 |

|

RU2086369C1 |

1.СПОСОБ ПАЙКИ выводов в ЖТАШШЗИРОВАННЫХ ОТВЕРСТИЯХ, включающий флюсование зоны пайки и принудительное заполнение зазоров расплавленным припоем, отличающийся тем, что, с целью повышения надежности паяного соединения при использовании среднеактивных флюсов , расплавленному припою сообщают возвратно-вращательное движение с линейной скоростью 0,15-0,3 м/мин и величиной поворота по дуге окружности на 45-90 . 2. Способ по П.1, отличающийся тем, что, с целью полирования поверхности паяного соединения, при кристаллизации припоя соо 9 вершают возвратно- вращательное движение горячей газовоздушной подушки (Л над поверхностью соединения. to (О СП 00

| СПОСОБ ПАЙКИ И ЛУЖЕНИЯ ИЗДЕЛИЙ | 0 |

|

SU318434A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ пайки | 1972 |

|

SU513798A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Петрунин И.Е., Лоцманов С.Н., , Николаев Г.А | |||

| Пайка металлов | |||

| М | |||

| : Металлургия, 1973, с.190-191. | |||

Авторы

Даты

1985-12-23—Публикация

1982-12-08—Подача