1

Изобретение относится к прокатному производству, а конкретно к изготовлению полос и листов, и может быть использовано на широкополосных станах горячей прокатки.

Цель изобретения - расширение технологических возможностей оборудования широкополосного стана и его сортамента в сторону уменьшения толщины прокатываемых полос при оптимизации температурных словии прокатки путем размещения длинномерных раскатов на коротком участке промежуточного рольганга и снижения времени взаимодействия раскатов с полем этого рольганга.

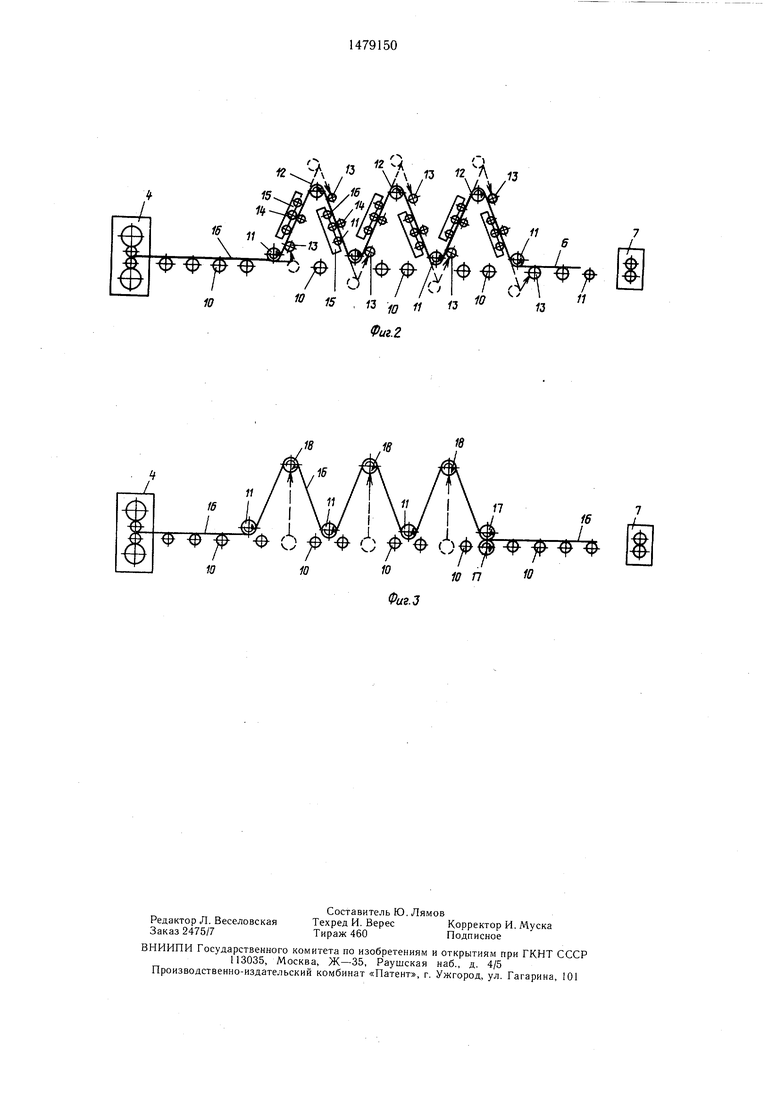

На фиг. 1 изображена схема располо- жения оборудования широкополосного стана горячей прокатки для осуществления предложенного способа; на фиг. 2 - схема формирования петель раскатов на выходе из последней клети черновой группы; на фиг. 3 - упрощенный вариант организации петли раскатов на выходе из последней клети черновой группы.

Техническая сущность изобретения заключается в улучшении температурного ре- жима прокатки выходящих из черновой группы раскатов путем снижения времени их пребывания на промежуточном рольганге перед чистовой группой. Это обеспечивается посредством перегибов раскатов в вертикальной плоскости после выхода передней их части из последней черновой клети перед зоной обрезки переднего конца, причем после окончания прокатки задней части раскатов в этой клети петли устраняют.

Способ осуществляется на широкополосном стане, содержащем нагревательные печи 1, приемный рольганг 2, черновые клети 3 и 4, промежуточный рольганг 5, формирователи 6 петель раската, летучие ножницы 7, чистовой окалинол оматель 8 и чистовую группу клетей 9. На промежуточном роль- ганге размещены транспортирующие 10, подающие нижние 11 и верхние 12, формирующие 13, направляющие 14 ролики, роликовые проводки 15, раскат 16, тянущие 17 и петле- образующие 18 ролики.

Каждый формирователь петли состоит из группы роликов: двух подающих нижних 11, одного верхнего 12, трех формирующих 13, двух направляющих 14 и двух роликовых проводков 15 (фиг. 2); согласно другому варианту - из двух нижних подающих 11 и одного петлеобразующего 18 ро- ликов.

Операцию формирования петель между черновой и чистовой группами стана можно осуществлять по четырем вариантам.

Вариант 1.

После выхода из последней черновой клети 1 передний конец раската 16 достигает первого по ходу прокатки формующего ролика 13, этот ролик совершает ход вверх (по стрелке на фиг. 2; штриховыми линиями показаны исходные положения формирую- щих роликов). Передний конец огибает первый нижний подающий ролик 11, проходит между направляющим роликом 14 и роликовой проводкой 15 до верхнего подающего ролика 12. Далее соответствующий формирующий ролик 13 совершает ход, заставляя раскат обогнуть верхний подающий ролик 12 и пройти между очередными направляющим роликом 14 и роликовой проводкой 15 и затем под вторым нижним подающим роликом 11. Совершает ход очередной формирующий ролик 13, начиная формирование второй петли, и т. д. Весь поступающий на промежуточный рольганг раскат 16 совершает зигзагообразную траекторию, образуя несколько петель.

Длина раската с учетом формируемых петель согласуется с длиной промежуточного рольганга так, чтобы при подходе переднего конца на необходимое расстояние к летучим ножницам 7 задний конец вышел из последней черновой клети 4. На раскатах максимальной длины формируется наибольшее число петель, на раскатах меньшей длины - меньшее число. Если формирующие ролики 13 при соответствующих нижних подающих 11 не совершают хода, то раскат проходит эту зону прямым путем по транспортирующим роликам, в результате чего контакт раскатов с избыточной длиной промежуточного рольганга исключается, а это снижает непроизводительно затрачиваемое время, а следовательно, и потери тепла раскатом.

Сформированные петли устраняются по мере того, как задний конец раската последовательно проходит ролики формирователя петель.

Варианты 2, 3 и 4 отличаются от описанного тем, что петли формируют не сразу с переднего конца раската 16, а после того, как проводят его переднюю часть прямым путем при опущенных петлеобразующих роликах 18. Это упрощает задачу переднего конца, движущегося со скоростью прокатки в формирователи петель.

Далее по варианту 2 переднюю часть раската затормаживают с помощью тянущих 17 и расположенных впереди транспортирующих роликов 18. Теперь между последней черновой клетью 4 и тянущими роликами 17 непрерывно накапливается излишек металла, идущий на образование петель. В течение времени от момента затормаживания передней части раската до выхода заднего его конца на рольганг поднимаются петлеобразующие ролики 18 для формирования вертикальных петель раската 16. По истечении этого времени задний конец раската выходит из последней клети 4 черновой группы, а передний располагается в требуемом месте относительно ножниц 7.

По третьему варианту переднюю часть раската останавливают на необходимом расстоянии перед ножницами и формируют описанным способом петли на оставшейся части.

По четвертому варианту переднюю часть раската затормаживают до скорости входа в чистовой окалиноломатель, которая значительно меньше скорости прокатки в последней черновой клети. Этот вариант позволяет создать перекрытие во времени технологических операций: прокатки в последней черновой клети, выдачи раската на промежуточный рольганг, обрезки переднего конца и задачи в окалиноломатель. В результате время нахождения раската на промежуточном рольганге дополнительно уменьшается и потери тепла снижаются.

Устранение петель раската в последних трех вариантах предлагаемого способа может происходить так же, как и в первом варианте. Для этого после выхода заднего конца на промежуточный рольганг скорость тянущих 17, всех транспортирующих 10, подающих 11 и петлеобразующих 18 роликов устанавливают равной скорости чистового окалиноломателя. По мере ухода заднего конца раската петли на нем устраняются и петлеобразующие ролики 18 опускают в исходное положение.

Во втором, третьем и четвертом вариан тах возможен другой процесс устранения петель раската.

После выхода заднего конца на рольганг устанавливают скорость передней части раската, начиная с тянущих роликов 17, равной скорости окалиноломателя (в варианте 4 продолжают поддерживать эту скорость).- Одновременно затормаживают остальную часть раската до скорости, меньшей скорости передней части. За счет такой разности скоростей идет наборка петель, при которой петлеобразующие ролики 18 опускаются.

Скорость полосы на участке выбираемых петель постепенно возрастает, и по окончании процесса выборки весь раскат движется с одинаковой скоростью.

Выдача раската на промежуточный рольганг с формированием петель и последующее их устранение позволяет осуществлять прокатку с длиной раскатов, превышающей длину промежуточного рольганга, что, обеспечивает сокращение длины и производствен0

5

0

5

0

5

ной площади стана, кроме того, уменьшение времени контакта раската с полем промежуточного рольганга приводит за счет снижения захолаживания металла к обеспечению качественной прокатки полос, в том числе толщиной менее 4 мм.

Формула изобретения

1.Способ горячей прокатки полос и листов, включающий нагрев слябов, их обжатие в черновой группе, выдачу раскатов на промежуточный рольганг с перемещением до зоны обрезки переднего конца, разрушение окалины в чистовом окалиноломателе перед задачей раскатов в чистовую группу стана, причем при перемещении проката по технологической линии стана образуют петли, отличающийся тем, что, с целью расширения технологических возможностей оборудования широкополосного стана и его сортамента в сторону уменьшения толщины прокатываемых полос при оптимизации температурных условий прокатки путем размещения длинномерных раскатов на коротком участке промежуточного рольганга и снижения времени взаимодействия раскатов с полем этого рольганга, после выхода передней части раската из последней клети черновой группы его затормаживают на промежуточном рольганге перед зоной обрезки переднего конца, а петли формируют между местом торможения и указанной клетью, многократно перегибая раскат в вертикальной плоскости вдоль направления прокатки, при этом после выхода задней части раската из последней клети черновой группы петли устраняют.

2.Способ по п. 1, отличающийся тем, что скорость передней части раската на промежуточном рольганге перед петлеобразованием синхронизируют со скоростью входа в чистовой окалиноломатель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос и листов | 1990 |

|

SU1755972A2 |

| Стан горячей прокатки полос с петлеобразованием раскатов на промежуточном рольганге | 1990 |

|

SU1776470A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1993 |

|

RU2044580C1 |

| Устройство для управления петлеобразованием раската на листовом стане горячей прокатки | 1990 |

|

SU1785451A3 |

| Широкополосный стан горячей прокатки | 1989 |

|

SU1692694A1 |

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

| Способ производства полос | 1987 |

|

SU1530276A1 |

| Широкополосный стан горячей прокатки | 1981 |

|

SU1014602A1 |

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

Изобретение относится к прокатному производству, а именно к изготовлению полос и листов, и может быть использовано на широкополосных станах горячей прокатки. Цель изобретения - расширение технологических возможностей оборудования широкополосного стана и его сортамента в сторону уменьшения толщины прокатываемых полос при оптимизации температурных условий прокатки путем размещения длинномерных раскатов на коротком участке промежуточного рольганга и снижения времени взаимодействия раскатов с полем этого рольганга. Сущность изобретения заключается в улучшении температурного режима прокатки выходящих из черновой группы раскатов путем снижения времени их пребывания на промежуточном рольганге перед чистовой группой. Это обеспечивается посредством перегибов раскатов в вертикальной плоскости после выхода передней их части из последней черновой клети в направлении движения перед зоной обрезки переднего конца, причем после окончания прокатки задней части раскатов в этой клети петли устраняют. Формирование петли осуществляют при следующих скоростных условиях по длине раскатов: переднюю часть выходящего из последней черновой клети раската затормаживают и перегибают раскат в вертикальной плоскости на оставшейся части, движущейся со скоростью прокатки, а после выхода этой части раската на промежуточный рольганг петли устраняют за счет ускорения перемещения передней части

переднюю часть выходящего из последней черновой клети раската затормаживают до скорости входа в чистовой окалиноломатель. Выдача раскатов на промежуточный рольганг с формированием петель перед зоной обрезки переднего конца и последующее их устранение после выхода задней части из последней черновой клети позволяет осуществлять прокатку с длиной раскатов, превышающей длину промежуточного рольганга. Это позволяет уменьшить длину и площадь широкополосного стана горячей прокатки, а снижение времени контакта раскатов с полем промежуточного рольганга позволяет улучшить температурный режим прокатки, расширить сортамент прокатываемых полос в направлении уменьшения толщины, включая тонкие размеры толщиной менее 4 мм. 1 з.п. ф-лы, 3 ил.

1 1

tf

сл о . ч Ы „

13

11

16

| Полухин П | |||

| И | |||

| и др | |||

| Прокатное производство.-М.: Металлургия, 1982, с | |||

| Пароперегреватель для водотрубного котла судового типа | 1925 |

|

SU696A1 |

| Стан для прокатки полосы | 1977 |

|

SU737033A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-05-15—Публикация

1987-03-09—Подача