X)

4 4

СО Изобретение огаосится к прокатаому производству, а именно, к горячей прокатке полос на непрерывных н полунепрерьшных станах. Известен способ горячей прокатки стальных полос, включающий нагрев, принудительное Подстуживанне поверхности заготовки перед прокаткой и последующую чистовую -прокатку заготовки 1. Принудительное подстзокивание поверхности заготовки перед чистовой прокаткой облегчает механическое удаление окалины при помощи окалиноломателя и гидросбива. Недостаток известного способа состоит в том, что при прокатке полос толцщной менее 3 мм принудительное подстуживание и гидросбив приводят к снижению температуры полосы, уменьшая ее пластичность, и, следовательно, затрудняется -процесс прокатки металла iP чистовой группе стана. Снижение .пластичности полос в чистовой группе стана приводит. к обрывам, нестабильности режима и делает невозможной прокатку полос толщиной менее 2 мм. Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ горячей прокатки полосы, включающий прс.атку заготовки в черновой группе клетей стана и окончательную прокатку полосы в непрерывной чистовой группе клетей при температуре металла I200-800°C 2. . Недостаток известного способа заключается в снижении качества поверхности полос из-за Наличия дефекта вкатанная окалина. Ока;- лина вкатывается в основной металл в процессе деформации в валках чистовой группы клетей потому, что при температуре существенно ниже температуры основного металла твердость слоя окалины в несколько раз выщ твердости основного металла,что имеет место при охлаждении полос в процессе прокатки в межклетевых промежутках. Цель изобретения - повыщение качества поверхности полосы за счет устранения дефекта вкатанная окалина. Эта цель достигается тем, что согласно способу горячей прокатки стальных полос, включающему прокатку заготовки в чистовой группе клетей и окончательную прокатку поло в непрерывной тестовой группе клетей при те пературе металла 800-120б°С, при прокатке полосы в чистовой группе клетей темперагу ру поверхности полосы перед входом в валки каждой клети поддерживают в пределах 0,93 0,97 температуры основного металла. Предложенный способ осуществляют ел едующим образом. Прокатку полосы осуществляют, например, на щирокополоспом стане 2500 горячей прокатки, имеющем черновую группу, состоящую из четырех клетей, после каждой из которых установлен -гидросбив для удаления окалины, и непрерывную чистовую группу, состоящую из семи четырехвалковых клетей. Прокйтку в чистовой группе клетей осуществляют при 800jT-1200 С. При этом при прокатке заготовки в чистовой труппе температуру слоя окалины на поверхности полосы перед входом в валки каждой клети поддерживают в пределах 0,93-0,97 от температуры основного . металла : Для достижения указанного отнощения температуры споя окалины к основному металлу гидросбив перед чистовой группой отключают и уменьшают подачу воды на валки чистовой группы стана до минимума. При этом, хотя окалина и не удаляется, ее состав (слой FeO) в отсутствии резкого охламодения поверхности водой гидросбива не изменяется. Поддерживая указанные отношения температуры слоя окавчны, состоящей в основном из низщего окисхла, имеющего твердость в 23 раза меньще твердости высших окислов, получают пластичный слой окалины, проявляющий себя как смазка и не вкатывающийся в поверхность металла. Уменьщение отнощения температуры слоя окалины к температуре основного металла леред входом в вапки клети менее 0,93 приводит к тому, что при горячей прокатке чиСтовои группе клетей стальных полос в 1200-800°С стана при температуре металла твердость окалины превыщает твердость основного металла. Это пртодит к вкатыванию окалины, в основной металл, что снижает качество поверхности полос из-за дефекта вкатанная окалина. Увеличение отнощения температуры слоя окалины к температуре основного металла перед входом в валки клети более 0,97 нецелесообразно, так как д;1я этого требуется подогрев окалины на поверхности полос, что технически трудно осуществить и ведет к больщим затратам энергии. Кроме того, приведеш1ые экспериментальные дшшые показали, что предлагаемый диапазон отнощения температуры слоя окалины к температуре основного металла, поддерживаемый без дополнительного подогрева полосы в чистовой группе стана, позволяет полностью устранить дефект вкатавшая окалина. П р и м е р. На стане 2500 горячей прокатки прокатывали полосы толщиной 1,5-3 мм и щириной 1250-1700 мм. Стан содержит черновую группу, состоящую из четырех клетей, после каждой из которых установлен пщросбив для удаления окалины, и чистовую группу, состоящую из семи четы. 3 1118443. 4

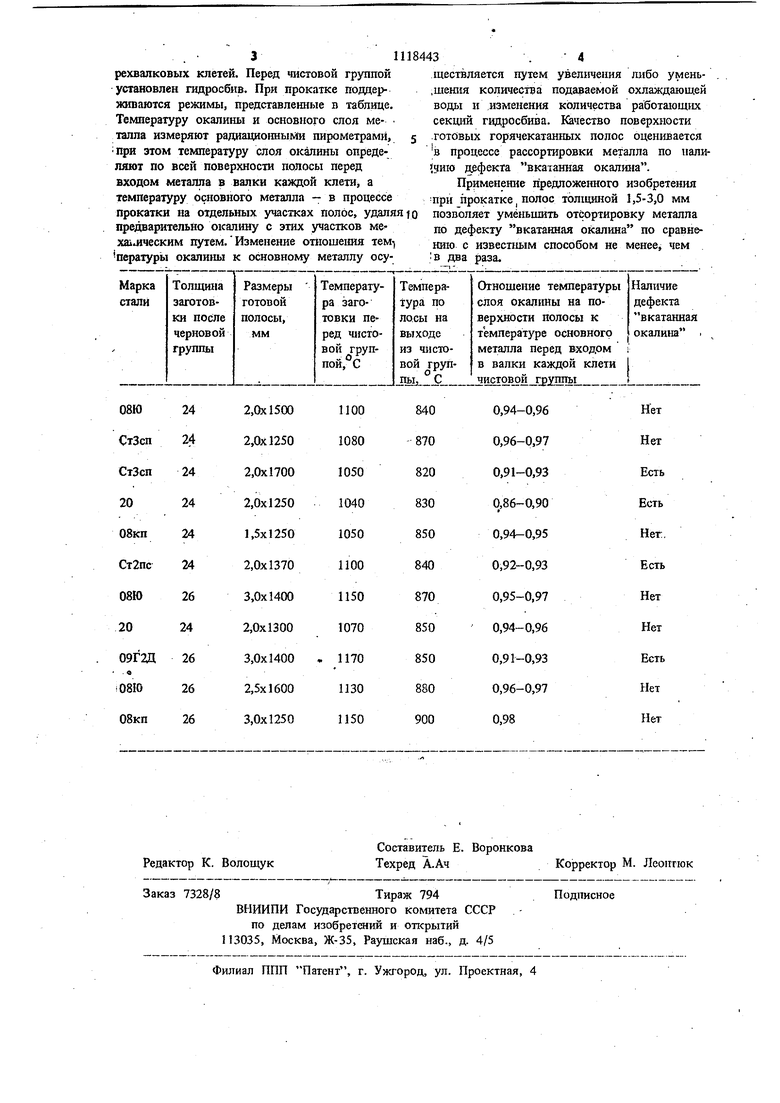

рехвалковых клетей. Перед чистовой группойществляется путем увеличения либо уменьустановлен гвдросбив. При прокатке поддер-,шею1я количества подаваемой охлаждающей

живаются режимы, представленные в таблице.воды и измепения количества работающих

Температуру окалины и основного слоя ме- секщй гидросбива. Качество поверхности

талла измеряют радиационными пирометрами,5 готовых горячекатанных полос оценивается

при этом температуру слоя окалины опреде-в процессе рассортировки металла по палиляют по всей поверхности полосы перед(чию дефекта вкатанная окалина,

входом металла в валки казкдой клети, аПрименение предложе1шого изобретения

температуру основного металла - в процессе:при прокатке, полос толщиной 1,5-3,0 мм прокатки на отдельных участках полос, удаляя j о позволяет уменьшить отсортировку металла

предварительно окалину с этих участков дефекту вкатанная окалина по сравнеxaijmecKHM путем. Изменение отИошешя тем-)ниц, известным способом не менее, чем

пературь окалиш к основному металлу осу-;в два раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ горячей прокатки полос | 1984 |

|

SU1201011A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2344010C2 |

| Способ производства рулонного проката из низколегированной стали | 2020 |

|

RU2736468C1 |

| Способ горячей прокатки полос | 1985 |

|

SU1268218A1 |

| СПОСОБ ЗАЩИТЫ ПОВЕРХНОСТИ ГОРЯЧЕКАТАНОГО РАСКАТА ОТ ОКИСЛЕНИЯ В ПРОЦЕССЕ ПРОКАТКИ | 2008 |

|

RU2365442C1 |

| Способ производства полос | 1987 |

|

SU1530276A1 |

| Устройство для очистки поверхности слябов после нагрева | 1980 |

|

SU1036423A1 |

| Способ горячей прокатки полос на широкополосном стане | 1989 |

|

SU1659141A1 |

| Способ горячей прокатки широких полос | 1980 |

|

SU973196A1 |

СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ , СТАЛЬНЫХ ПОЛОС, вкпючающий прокатку aaioTOBKH в чисзх вой группе клетей и окончательную прокатку полос в непрерывной чистовой группе клетей при температуре металла 800г-1200 С, о т л и ч а ю щи и с я тем, что, с целью повьпнения качества поверхности полосы за счет устранення дефекта вкатанная окалина, при прокатке полосы в чистовой группе клетей температуру поверхности полосы перед входом в валки каждой клетн поддерживают-в пределах 0,93-0,97 температуры основного металла. (Л § .|}

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 755339, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ непрерывной горячей прокатки полосы | 1976 |

|

SU691219A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-10-15—Публикация

1982-05-05—Подача