Изобретение относится к биохимической промышленности, в частности к ацетонобутиловому производству, и -касается способов выделения растворителей.

Целью изобретения явлется снижение расхода пара.

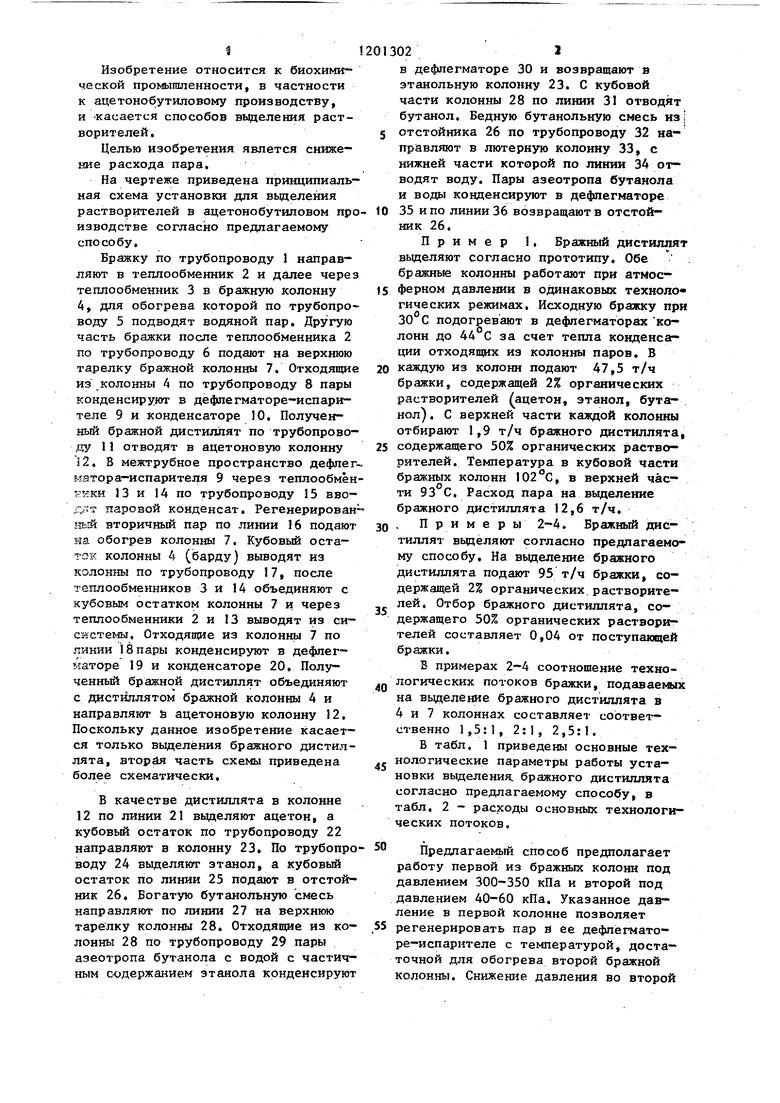

На чертеже приведена принципиальная схема установки для вьщеления растворителей в ацетонобутиловом производстве согласно предлагаемому способу.

Бражку по трубопроводу 1 направляют в теплообменник 2 и далее через теплообменник 3 в бражную колонну 4, для обогрева которой по трубопроводу 5 подводят водяной пар. часть бражки после теплообменника 2 по трубопроводу 6 подают на верхнюю тарелку бражной колонны 7. Отходящие из колонны А по трубопроводу 8 пары конденсируют в дефлегматоре-испарителе 9 и конденсаторе 10, Полученный бражной дистиллят по трубопроводу 11 отводят в ацетоновую колонну i2. В межтрубное пространство дефлег матора-испарителя 9 через теплообмёнт-;ики 13 и 14 по трубопроводу 15 вводлт паровой конденсат. Регенерирован 1ый вторичный пар по линии 16 подают на обогрев колонны 7, Кубовьй остаток колонны 4 (барду) выводят из колонны по трубопроводу 17, после теплообменников 3 и 14 объединяют с кубовым остатком колонны 7 и через теплообменники 2 и 13 выводят из сисйстемы. Отходящие из колонны 7 по линии 18 пары конденсируют в дефлег гаторе 19 и конденсаторе 20. Ползгченный бражной дистиллят объединяют с дистиллятом бражной колонны 4 и направляют и ацетоновую колонну 12, Поскольку данное изобретение касается только выделения бражного дистиллята, вторил часть схемы приведена более схематически,

В качестве дистиллята в колонне 12 по линии 21 вьщеляют ацетон, а кубовый остаток по трубопроводу 22 направляют в колонну 23. По трубопроводу 24 выделяют этанол, а кубовый остаток по линии 25 подают в отстойник 26. Богатую бутанольную смесь направляют по линии 27 на верхнкио тарелку колонны 28, Отходящие из колонны 28 по трубопроводу 29 пары азеотропа бутанола с водой с частичным содержанием зтанола конденсируют

в дефлегматоре 30 и возвращают в этанольную колонну 23. С кубовой части колонны 28 по линии 31 отводят бутанол. Бедную бутанольную смесь из

отстойника 26 по трубопроводу 32 направляют в лютерную колонну 33, с нижней части которой по линии 34 отводят воду. Пары азеотропа бутанола и воды конденсируют в дефлегматоре

35 НПО линии 36 возвращают в отстойник 26,

Пример 1. Бражный дистиллят выделяют согласно прототипу. Обе бражные колонны работают при атмосферном давлении в одинаковых технологических режимах. Исходную бражку при 30°С подогревают в дефлегматорах колонн до 44 С за счет тепла конденсагции отходящих из колонны паров. В

0 каждую из колонн подают 47,5 т/ч бражки, содержащей 2% органических растворителей ацетон, этанол, бутанол) , С верхней части каждой колонны отбирают 1,9 т/ч бражного дистиллята,

5 содержащего 50% органических растворителей. Температура в кубовой части бражных колонн 102°С, в верхней части 93°С, Расход пара на выделение бражного дистиллята 12,6 т/ч.

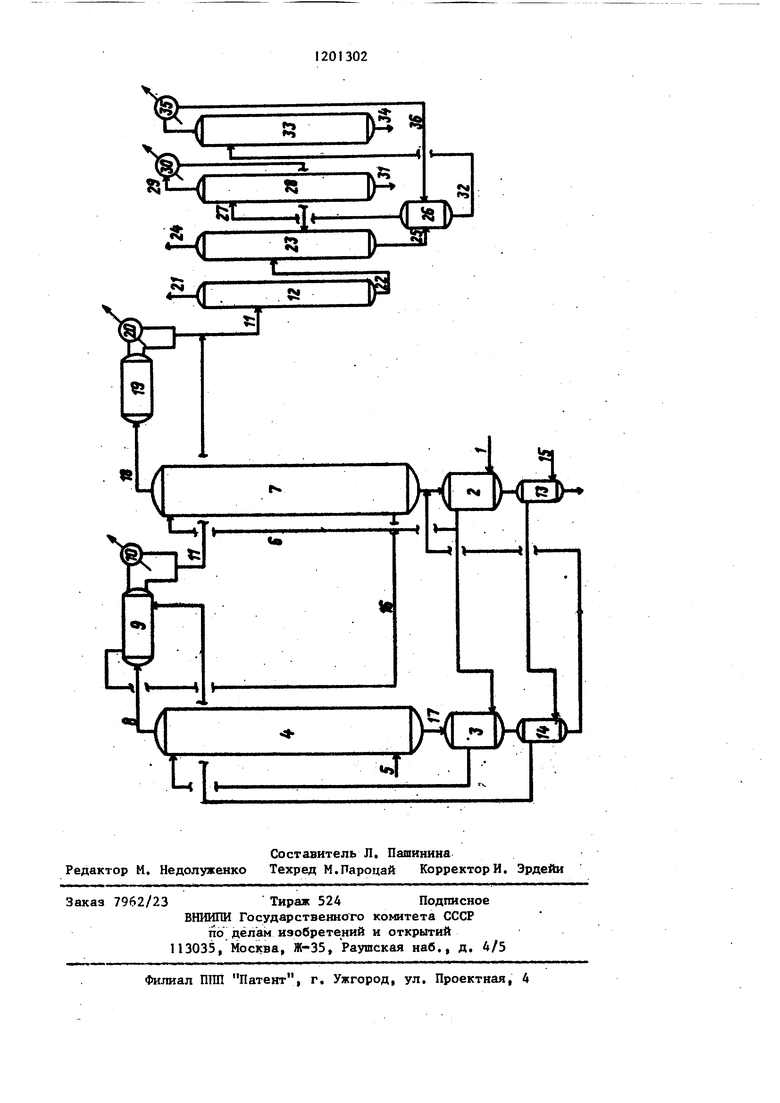

0 . Примеры 2-4. Бражный дистиллят вьщеляют согласно предлагаемому способу. На вьщеление бражного дистиллята подают 95 т/ч бражки содержащей 2% органических, растворителей. Отбор бражного дистиллята, содержащего 50% органических растворителей составляет 0,04 от поступающей бражки,

Б примерах 2-4 соотношение техноР логических потоков бражки, подаваемых на выделение бражного дистиллята в 4 и 7 колоннах составляет соответственно 1,5:1, 2:1, 2,5:1.

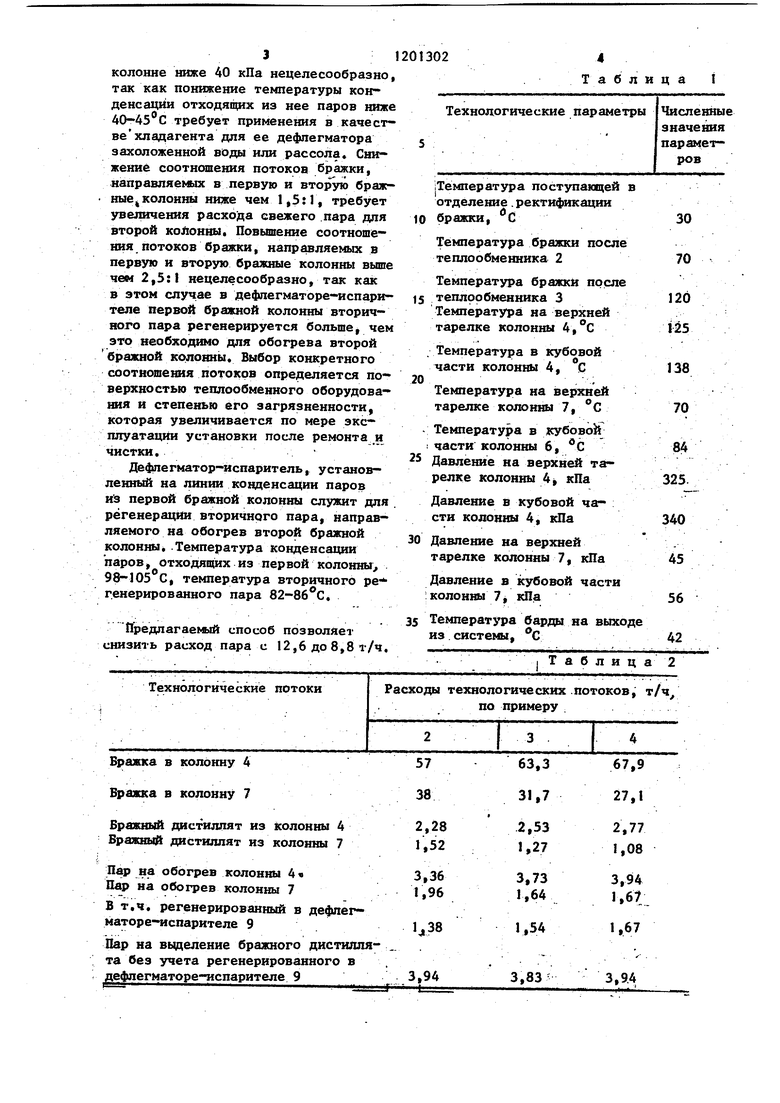

В табл, 1 приведены основные тех, нологические параметры работы установки выделения, бражного дистиллята согласно предлагаемому способу, в табл. 2 - расходы основных технологических потоков.

Предпагаемьй способ предполагает работу первой из бражных колонн под давлением 300-350 кПа и второй под давлением 40-60 кПа, Указанное давление в первой колонне позволяет

5 регенерировать пар fl ее дефлегматоре-испарителе с температурой, достаточной для обогрева второй бражной колонны. Снижение давления во второй

колонне ниже 40 кПа нецелесообразно, так как понижение температуры конденсации отходящих из нее паров ниже 40-45 С требует применения в качестве хладагента для ее дефлегматора захоложенной воды или рассола. Снижение соотношения потоков бражки, направляемых в первую и вторзпо бражные колонны шше чем 1,5:1, требует увеличения расхода свежего .пара для второй коАонны, Повышение соотношения потоков бражки, направляемых в первую и вторую бражные колонны выше чем 2,5:1 нецелесообразно, так как в этом случае в дефлегматоре-испарителе первой бражкой колонны вторичного пара регенерируется больше, чем это необходимо для обогрева второй бражной колонны. Выбор конкретного соотношения потоков определяется поверхностью теплообменного оборудоваяия и степенью его загрязненности, которая увеличивается по мере эксплуатации установки после ремонта и чистки.

Дефлегматор-испаритель, установленный на линии конденсации паров из первой бражной колонны служит для регенерации вторичного пара, направляемого на обогрев второй бражной колонны.Температура конденсации паров, отходящих из первой колонны 98-1OS C, температура вторичного ре генерированного пара 82-86 0.

Предлагаемый способ позволяет снизить расход пара с 12,6 до 8,8 т/ч.

Таблица 1

Численные

параметры значения параметров

{Температура поступающей в отделение.ректификации бражки, С30

Температура бражки после теплообменника 270

Температура бражки после теплообменника 3120

Температура на верхней тарелке колонны 4,с 125

Температура в кубовой

части колонны 4, с 138

Теьшература на верхней

тарелке колонны 7, € 70

Температура в кубовой части колонны б, С 84 Давление на верхней та

релке колонны 4, кПа 325.

Давление в кубовой чат- :

сти колонны 4, кПа 340

Давление на верхней . тарелке колонны 7, кПа 45

Давление в кубовой части колонны 7, кПа56

Температура барды на выходе

из . системы, С42

I Т а б л и ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения растворителей в ацетоно-бутиловом производстве | 1976 |

|

SU575368A1 |

| Способ получения реактификованного спирта | 1988 |

|

SU1659465A1 |

| БРАГОРЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО СПИРТА | 1989 |

|

SU1655104A1 |

| Способ выделения ацетона,этанола и бутанола из бражного дистиллята | 1985 |

|

SU1268559A1 |

| Способ получения ректификованного спирта | 1986 |

|

SU1353806A1 |

| Способ получения ректификованного спирта | 1982 |

|

SU1139746A1 |

| Способ производства ректификованного спирта | 1990 |

|

SU1747472A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579937C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2015 |

|

RU2579943C1 |

| Способ получения ректификованного спирта | 1984 |

|

SU1231076A1 |

СГОСОБ ВЫДЕЛЕНИЯ РАСТВОРИТЕЛЕЙ В АЦЕТОНОБУТИЛОВШ ПРОГОВОДСТВЕ, предусматривамхцнй нагрев бражки, перегонку ее в двух бражных колоннах и выделение растворителей из бражного дистиллята, отлича.ющ и и с я тем, что, с целью снижения расхода пара, после нагрев бражку разделяют на два потока в соотношении от 1,5:1 до один из которых направляют на BetiXHino тарелку; первой бражной колонны, а другой - на верхнюю тарелку второй колонны, образукпщйся при перегонке в первой бражной колонне вторичный регенерированный пар используют для обогрева второй бражной колонны, при этом нагрев бражки проводят ку бовыми остатками, образующимися при перегонке бражки, а перегонку бражки в бражных колоннах осуществляют под давлением 300-350 кПа в одной колонне и 40-60 кПа - в другой.

маторе-испарителе 9

Пар на вьщеление бражного дистиллята без учета регенерированного в дефлегматоре-испарителе 9

1,67

Ь38

3,94

3,9.4

3,83

| 0 |

|

SU156906A1 | |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Лаготкин И | |||

| С | |||

| Технология ацетонобутилового производства, М.: Пищевая HpofOiiinneHHOcTb, 1958, с | |||

| Приспособление для удаления таянием снега с железнодорожных путей | 1920 |

|

SU176A1 |

Авторы

Даты

1985-12-30—Публикация

1983-05-23—Подача