Изобретение относится к способам ыделения ацетона, этанола и бутаола из бражного дистиллята, которые ироко используются в органическом синтезе в качестве растворителей.

Целью изобретения является снижение потерь бутанола и упрощение процесса.

Цель достигается выделением растворителей последовательной ректификацией и промьшкой кубового остатка стадии ректификации бутанола 1-3%-ным раствором ацетона в воде, отгонкой из него бутанола, которьш затем вместе с промывным раствором рециркулируют на стадию ректификации ацетона.

На чертеже приведена принципиальная схема выделения растворителей в ацетоно-бутиловом производстве согласно предлагаемому способу.

Бражку по трубопроводу 1 подают на узел 2 вьщеления бражного дистиллята. Бражной дистиллят по линии 3 направляют в ацетоновую колонну 4. Отводимые из колонны 4 по трубопроводу 5 пары конденсируют в дефлегматоре 6. Часть конденсата по линии 7 возвращают на орошение колонны 4, по. трубопроводу 8 из системы вьщеляют товарный ацетон. Несконденсированные пары по линии 9 подают в абсорбер 10, орошаемьй подводимой по трубопроводу 11 водой. Кубовый остаток колонны 4 по линии 12 направляют в этанольную колонну 13. По трубопроводу 14 из системы отводят этанол. Кубовый остаток колонны 13 по линии 15 подают в декантатор 16. Из декантатора 16 бедную бутанольную смесь по трубопроводу 17 направляют в лютерную колонну 18, из которой по линии 19 выводят лютерную воду. Отходящие из колонны 18 по трубопроводу 20 пары углеводородов и воды конденсируют в дефлегматоре 21, полученный конденсат подают в отстойник 22 Водньш слой из отстойника 22 рециркулируют по трубопроводу 23 в колонну 18, а верхний слой объединяют с богатой бутанольной смесью, отводимой из декантатора 16 по линии 24, и направляют в первую бутанольную колонну 25. Пары, отводимые из колонны 25 по трубопроводу 26, конденсируют в дефлегматоре 27, полученный конденсат подают в азеотропную колонну 28, кубовый остаток которой по линии 29 возвращают в декантатор 16, а сконденсированные в дефлегматоре 30 углеводороды и воду по трубопроводу 31 возвращают

в бражку. КубоБьш остаток первой бутанольной колонны по линии 32 Направляют во вторую бутанольную колонну 33. Отводимые из колонны 33 по трубопроводу 34 пары конденсируют в дефлегматоре 35 и возвращают на орошение в колонну 33. С 24, считая сверху, тарелки колонны 33 по линии 36 отводят товарный бутанол.

- Кубовьш остаток : ;олонны 33 по трубопроводу 37 подают в смеситель 38. По линии 39 в смеситель вводят водно-ацетоновый раствор. По трубопроводам 40 и 41 предусмотрена

подача в систему воды и ацетона. Смесь углеводородов и воды расслаивают в отстойнике 42. Водный слой из отстойника 42 по линии 43 возвращают в ацетоновую колонну 4. Углеводородный слой из отстойника 42 по трубопроводу 44 подают в аппарат 45 однократного испарения, куда также по линии 46 вводят пар. Отводимые из испарителя 45 по трубопроводу 47

пары конденсируют в конденсаторе 48 и возвращают в ацетоновую колонну 4.

По линии 49 из систеьо) выводят высококипящие углеводороды.

Пример 1. Выделение растворителей проводят согласно известно,му способу. Кубовьй остаток второй бутанольной колонны промывают водой, а углеводородньм слой из отстойника 42 отводят на сжигание. Температура

в отстойнике 42 в этом и последующих примерах 25 С. Расход и состав основных, технологических потоков в этом и последующих примерах соответствует номерам технологических потоков, указанных при описании технологической схемы. Расход и состав основных технологическ.их потоков по примеру 1 дан в табл.1,

51

Примеры 2-4, Выделение растворителей проводят согласно пред латаемому способу. Промывку кубового остатка второй бутанольной колонны проводят водно-ацетоновым раствором. Углеводородную фазу из отстойника 42 направляют в испаритель 45. Пары углеводородов и воды из испарителя 45 конденсируют, а получеиньй конденсат вместе с водной фазой из

685596

отстойника 42 рециркулируют на узел вьщеления ацетона.

Б примерах 2-4 концентрация ацетона в исходном водно-ацетоновом 5 растворе составляет соответственно 1-3 мас.%.

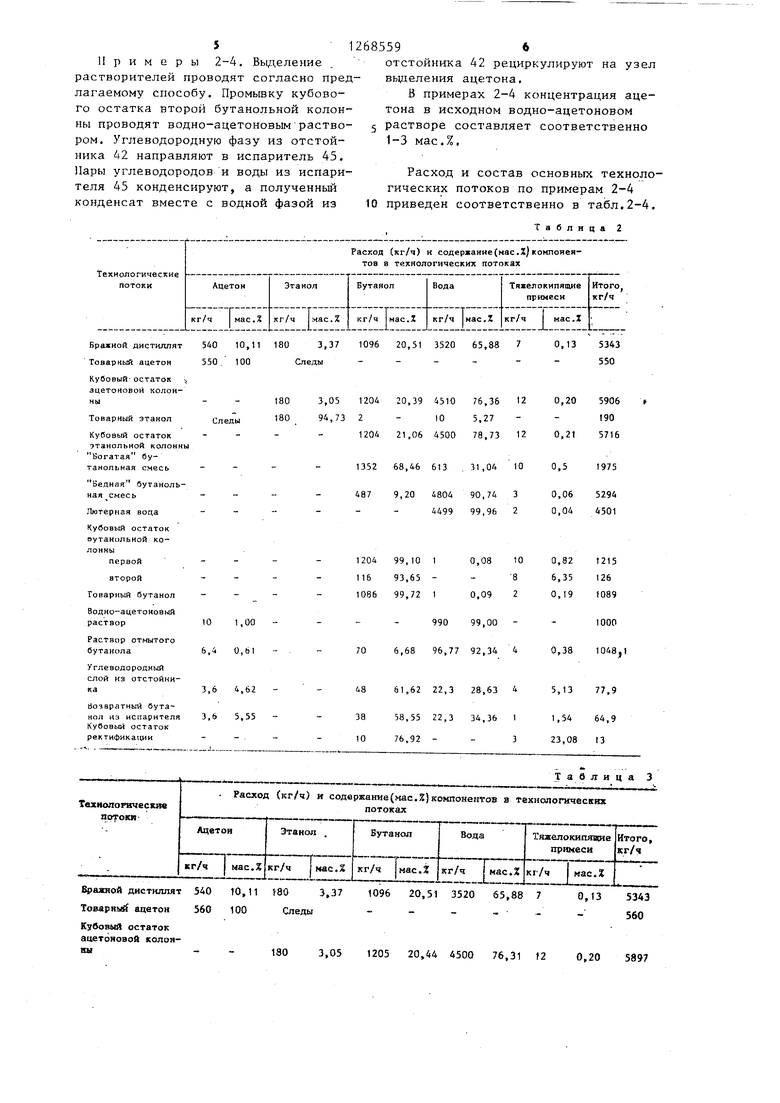

Расход и состав основных технологических потоков по примерам 2-4 10 приведен соответственно в табл.2-4.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения растворителей в ацетонобутиловом производстве | 1983 |

|

SU1201302A1 |

| Способ выделения растворителей в ацетоно-бутиловом производстве | 1976 |

|

SU575368A1 |

| Способ выделения @ -бутилового спирта | 1982 |

|

SU1067032A1 |

| Способ очистки н-бутилового спирта | 1979 |

|

SU903381A1 |

| Способ получения реактификованного спирта | 1988 |

|

SU1659465A1 |

| Способ получения ректификованного спирта | 1986 |

|

SU1353806A1 |

| Установка для ректификации спирта | 1985 |

|

SU1440909A1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА | 1992 |

|

RU2032653C1 |

| Способ получения ректификованного спирта | 1982 |

|

SU1139746A1 |

| Установка для получения спирта-ректификата | 1982 |

|

SU1113856A1 |

Изобретение касается алифатических спиртов и кетонов, в частности выделения ацетона, этанола (ЭТ) и бутанола (БТ),, которые ийпользуют в различных синтезах. Для снижения потерь BJ и упрощения ректификации бражного дистиллята процесс ведут при атмосферном давлении в последовательно расположенных колоннах, где сначала выделяют ацетон, затем ЭТ и далее БТ. Последний выделяют из кубового продукта, полученного от выделения ЭТ, в 1-й колонне, причем сначала из этого продукта декантацией отделяют бедную БТ-смесь. Затем отгоняют БТ, которьш конденсируют и подвергают азеотропному разделению с возвращением кубового остатка на декантацию. Кубовьш продукт от 1-й колонны направляют во 2-ю колонну где выделяют товарный БТ, а кубовый Ш остаток (в отличие от известного способа), промывают 1-3%-ным вод(Л ным раствором ацетона. После расслоения на водньй и углеводородньй слои последний сначала испаряют, а затем 2 конденсируют. Полученный конденсат и водный слой возвращают в колонну выделения ацетона. Степень выделения БТ составляет 99,73%. 1 ил., 7 табл.

Брахной дистиллят 540 10,11 tSO 3,37 1096 Товар ны( ацетон 560 100 Следы Кубовый остаток ацетоновой колон - - 180 3,05 1205

0,13

5343 560

0,20 5897 20,51 3520 65,88 7 - - .. 20,44 4500 76,31 f2

Кубовый остаток бутапольной колонныБрахный дистиллят 540 10,t1 180 3,37 Товарный ацетон 570 100 Следы Кубовый остаток ацетоновой колок180 3,06 вы- Товарный этаяод 180 94,7 Кубовьгй остаток этанольисЯ колоявыБогатая бутавольная смесь Ведяая бутавольяая смесь Литерная вода Кубовый остаток бутаволЬной кояоквы первой второй

Продолжение табл.З

Таблица 4 520 65,88 7 0,.13 5343 570 490 76,26 12 0,20 5888 o 5,27 190

Тозарямй бугаиоп - Водйо-вцетсмювый

раствор30 Э,0

Раствор отмытого

«,5 $,6в

бутаиола

УглеаодородныА

спой R3 отетой8е

каВозвратный Qyrauort

из иснвртезш

КубовыЯ остаток

ректификации

II р И м е р ы 5 и 6. Выделение растворителей проводят по технологической схеме првдлагаемого спосо ба при концентрациях ацетона в исходном водно-ацетоновом растворе, выходящих за рамки предлагаемых пределов. В примере 5 концентрация ацеВражной днстшшят 540 10,1t 1803,37 1096 Товврвь авдтоя .545 100СледыКубовый остаток ацетоновой колон3,05 S203 ны ,- „ Товарный этанояСледа: Wj73 KjrOoBii остаток зтаяольвов кодок-. --5 0,50. 30,29 Продолжение табл.4

0,09 2

t091

tooo 970 97,0 7,86 928,3 5

0,39 1030,8

38,87 4t,7 Д

4,20 95,2

35,2 48,29 t

1,22 32у2 -. П J

тона в исходном йодно-ацетоновом растворе 0,5 мас,%, а в примере 6

4мас,%.

. Расход и состав основных технологических потоков г(о примерам 5 и 6 приведен соответственно в табл.

5и 6.

Таблица 5

OjB 5343 543

0,20 5StO . 190

1203 2, 03 4505Э8 76t)0,215720

1351 68,41 6143t,,501973

487 9,19 480890,7530,06529S

450699,9620,044506

99,09

0,08 iO0,83 12U

б6,35 t26 93,65 99,72 I

0.«

0,18

J088

995

99,5 tooo

975,8 92,86 4

О,, за 1050,8 20,51 3520 --20,36 45J5 . й,39 12 -to5„27

УглеводородпьЛ яз отстойниВсе аппараты в технологической схеме вьщеления растворителей работают под атмосферным давлением.

Продолжение табл.5

55Температуры в ректификационных

колоннах и испарителе приведены в табл.7.

Способ вьщеления ацетона, этанола и бутанола из бражного дистиллята

последовательной ректификацией, включающий промывку Кубового остатка стадии ректификации бу днола растворителем с рециклом растворителя в процесс, о т л и ч а ю щ-и и с я

тем, что, с целью снижения потерь бутанола и упрощения процесса, кубовьй остаток промьтают 1-3%-ным раствором ацетона в воде, отгоняют из него бутанол, который совместно с

промывньм раствором рециркулируют на стадию ректификации ацетона.

k

у х-

И.

2

JJ

|йф/ 4

i:

| Промышленный регламент на производство растворителей: ацетона, бутанола, этанола способом брожения | |||

| Ефремовскйй биохимический завод | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1986-11-07—Публикация

1985-04-09—Подача