Изобретение относится к черной таллургии, в частности к составам комплексных флюсов, испсхльзуемьк для получения сложных агломератов, обогащенных окислами марганца, хро ма, ванадия и титана. Цель изобретения - повьшение прочности агломерата и извлечение легирующих компонентов в агломерат и при их восстановлении из агломерата в чугун в доменном процессе. Входящие в состав материала-флю са окислы кремния и железа образую при спекании легкоплавкие силикаты железа и марганца (файялит, тефроит и т.д.), способствующие в предл гаемом интервале концентраций формированию прочной структуры агломе рата. Окислы трехвалентных хрома, ван дия и титана способствуют кристаллической стабилизации образующих при спекании стекол и прежде всего ортосиликата кальция и вызывают соответствующее упрочнение агломерата. Кроме того, названные окислы в восстановительной атмосфере при избытке окислов железа образуют на участках повьшенных температур (t 1200°C) прочные комплексные шпинелиды, обладающие высокой растворимостью в образующихся стек лах. Это также существенно упрочняет агломерат. Кроме того, сульфаты кальция и магния, содержание которых значительно меньше, чем в известном флю се, в предлагаемом интервале концентраций, разлагаясь и растворяясь в жидком расплаве, способству ют повышению интенсивности смачивания и пропитки твердых зерен шихты. Аналогичное воздействие оказывают и окислы щелочных металлов, которые при содержании их в матери але ближе к верхнему пределу способствуют инкапсуляции кристаллов ортосиликата кальция, препятствуя их расширению. Кроме того, окислы щелочных металлов ускоряют растворение комплексных шпинелидов, образовавшихся в зоне высоких температур, в легкоплавких силикатах, способствуя ускорению спекания;Дисперсный углерод, дополнитель но введенный в материал, заменяет часть коксика, идущего на получение агломерата. Однако в отличие от коксика количество крупных пор при применении этого материала не возрастает по мере повьшения содержания углерода, а находится на одном уровне. Это способствует стабилизации прочности агломерата. Последнее частично вызвано также и более равномерным распределением дисперсного углерода и, следовательно, стабилизацией, зависяпщх от присутствующего углерода, процессов распределения расплава, усадки и т.д. В состав материала могут входить также окислы магния, кальция, алюминия, фосфора в сумме до 3%, которые являются примесями и попадают с материалами, при помощи которых вводятся основные окислы. Указаннь1е окислы не оказывают заметного влияния на достижение поставленных целей и поэтому не учитываются. Данный уровень концентраций основных компонентов комплексного флюса-активатора позволяет с больг шим эффектом вовлечь в промьшшенное производство дополнительные сырьевые источники железа и легирующих компонентов, которые в настоящее время практически не используются . Получаемый с применением предлагаемого материала агломерат вследствие повьш1ения его качества позволяет заметно повысить показатели выплавки чугуна. При этом наблюдается более ровный сход материалов по всему сечению печи, значительное уменьшение замусоривание горна мелочью и тугоплавкими титансодержащими соединениями. В сово-. купности это приводит к повьшению извлечения железа и легирующих. Предложенный флюс может быть образован механическим смешением известных веществ, а также чистых окислов . В общем случае флюс представляет смесь окалины,Качканарского концентрата, шламов газоочисток доменных печей, колошниковой пыли, металлоотсева ванадиевого шлака, отходов конвертерного передела ванадиевых чугунов (шлаковая часть выдувок, скардовника) и отходов химической переработки ванадиевых шлаков .

Близки по химическому составу колошниковая пыль и шламы газоочисток доменного производства ванадиевого чугуна из титаномагнетиков мелкодисперсны (0,001-1,0 мм) и содержат окислов, вес.%: кремний 7-10; алюминий 3-5; магний 2-3, кальций 5-8; марганец 1-2; ванадий 0,6-0,8; хром 0,3-0,9; титан 2-4; железо 55-60. В состав этих материалов входят также углерод (7-10%)j сера (0,15-0,25%) и фосфор (0,060,08%). Незначительно отличаются по химическому и фракционному составу от этих материалов и отходы химической переработки ванадиевых шлаков, включающие помимо названных компонентов также окислы щелочных металлов (до 12%). Другая группа материалов (шлаковая часть металлоотсева, отходов конвертерного передела ванадиев|з1х чугунов) отличается от названных повьш1енной концентрацией легирующих компонентов (ванадия, хрома и титана).

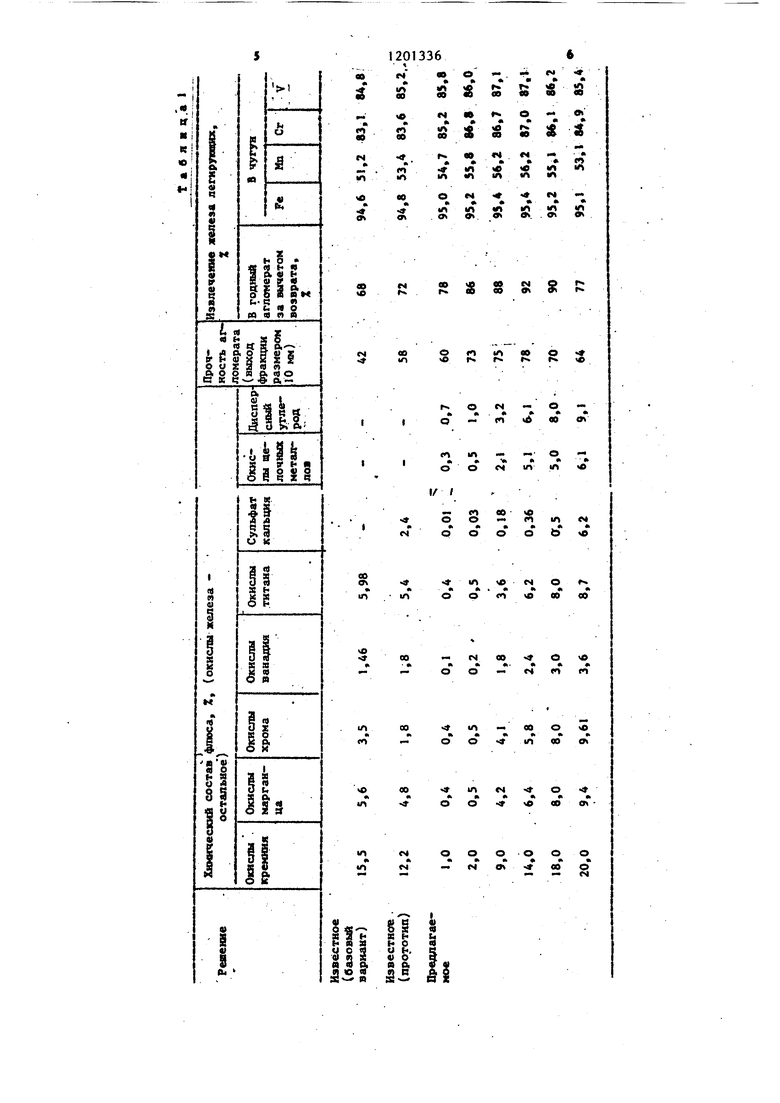

Соотношение этих материалов для получения предлагаемого флюса может быть различным. Для проверки Эффективности предпоженного фпюра в промьшшенньгх условиях преимущественно использовали смесь, вклюающую 30-50% колошниковой пыли, шламов и отходов химпроизводства и 50-70% окалины, метаплоотсева и выдувок. Смесь с добавкой известняка Качканарского железорудного концентрата, окалины обжигали на аглоенте площадью 16,5 м при высоте слоя 220 мм и температуре горна 1 140-1160 С. Пол5гченный агломерат затем использовали для получения в доменной печи ванадиевого чугуна. Технологические показатели спекания и испытаний агломерата в доенном процессе приведены в табл.1.

Сравнение технологических показателей получения агломерата с применением известных и предлагаемого флюсов (см. табл.1) показывает, что предложенный флюс позволяет заметно повысить прочностные свойства агломерата. ВЬкод агломерата с размером зерен более 10 мм повышается по сравнению с известным более чем в 1,5 раз.

Из данных табл.1 следует также, что при этом увеличивается и выход годного агломерата. В доменном производстве применение агломерата, полученного на основе предложенного флюса, приводит к снижению потерь основньрс компонентов и, следовательно, повышению их извлечения в чугун. Из представленных данных видно, что эти эффекты достигаются в определенном соотношении

0 составлякяцих флюс компонентов.

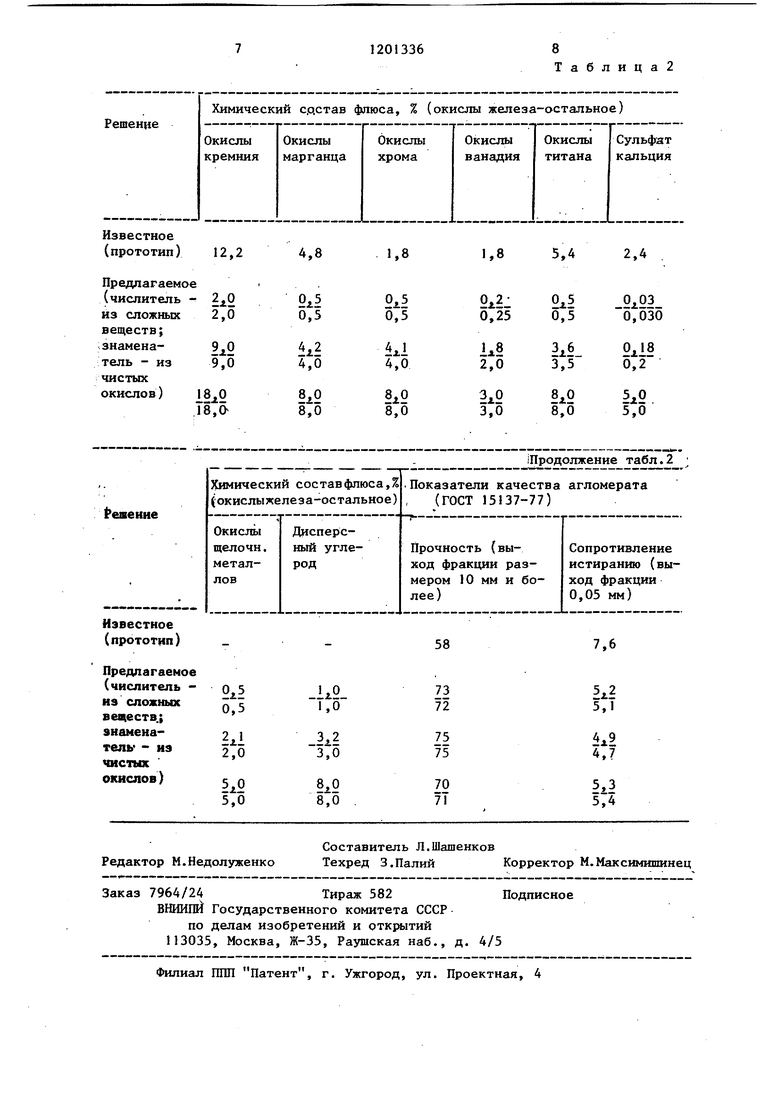

В табл.2 приведены данные по прочности агломерата, полученного с применением флюса, составленного из чистых окислов. Его готовили в

5 лабораторных условиях на чаше диаметром 300 мм. Для сравнения представлен вариант флюса с использованием сложных веществ - шламов, отходов химпроизводства, мелкого

отсева ванадиевого шлака, вьщувок. Исходные данные получения агломерата, полз ченного с использованием полученных флюсов, были одинаковыми: влажность шихты 5,0-6,0%, разряжение 600-700 мм вод.ст., высота слоя шихты 150 мм, температура зажигания 1180-1200 с, исходная температура шихты 20-25 с.

Прочность агломератов проверяли по общепринятой методике. Сравнение этих данных показывает, что показатели прочности агломерата, полученного с применением флюса из сложных веществ, и агломерата, полученного с применением простых окислов, практически одинаковы.

I

1201336

г/

S S S К SS S

Г4 fft « e

ft

S S S & i&

f 1 t л

rt r « «rt lA «n u «A m

О e4 « 4 r «

in ift «rt JO 0 0

OS Ot e ОЧ. . Ot 04

CM

S S S

r

tg g

(Q t S О

A о. e tf V X

sssil

I

Oi

ё

iBfe

у в

i§$

и к

A

tt я о

Я

я

§i

Its

S«o Ю 00 о

00 r. r« . e

Ю

t о M , Я. 1 Iо - «ч 6 00

(Л ю - - о

о о m 1Л «в

- (О 00 «о о - «П 1Л

(чГо о о о tS О

-1ЛО « 00 «о

оо - isoo« o e о о - f4 t т

00 «Ю- СООЧО

ОО 41ПОООЧ

(4-4-О 9

ЛOOsr eoOO4

м о о оо оо

«4«МОч- ООО

| название | год | авторы | номер документа |

|---|---|---|---|

| Флюс для получения ванадийсодержащего агломерата | 1987 |

|

SU1615202A1 |

| Флюс для получения агломерата | 1982 |

|

SU1067066A1 |

| Доменный присад для комплексного легирования чугуна | 1984 |

|

SU1182086A1 |

| Флюс для обработки ванадийсодержащего чугуна | 1982 |

|

SU1067057A1 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

| АГЛОМЕРАТ ДЛЯ ОБРАБОТКИ ВАНАДИЙСОДЕРЖАЩЕГО ЧУГУНА В КОНВЕРТЕРЕ | 2010 |

|

RU2434061C1 |

| ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1986 |

|

RU1412316C |

| КОМПЛЕКСНЫЙ ФЛЮС ДЛЯ ДЕВАНАДАЦИИ ЧУГУНА | 1998 |

|

RU2148654C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

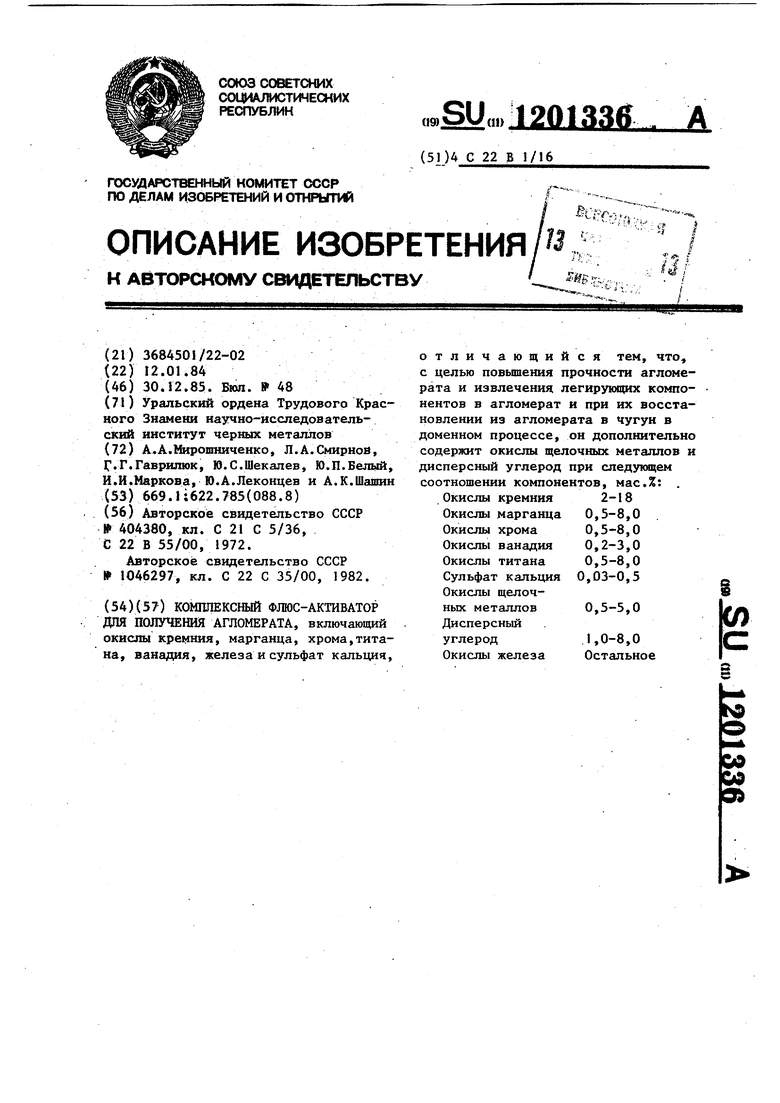

КОМПЛЕКСНЫЙ ФЛЮС-АКТИВАТОР ДЛЯ ПОЛУЧЕНИЯ АГЛОМЕРАТА, включающий окислы кремния, марганца, хрома,титана, ванадия, железа и сульфат кальция. .. отличающийся тем, что, с целью повьшения прочности агломерата и извлечения легирующих компонентов в агломерат и при их восстановлении из агломерата в чугун в доменном процессе, он дополнительно содержит окислы щелочных металлов и дисперсный углерод при следующем соотношении компонентов, мас.%: . Окислы кремния 2-18 Окислы марганца 0,5-8,0 . Окислы хрома 0,5-8,0 Окислы ванадия 0,2-3,0 Окислы титана 0,5-8,0 Сульфат кальция 0,03-0,5 § Окислы щелочных металлов 0,5-5,0 (Л Дисперсный с углерод .1,0-8,0 Окислы железа Остальное §

о «

| Шихта для производства агломерата, применяемого для извлечения ванадия | 1972 |

|

SU404380A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Комплексный модификатор | 1982 |

|

SU1046297A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-12-30—Публикация

1984-01-12—Подача