Изобретение относится к укладочно-транспортным средствам, исполь зующимся для устройства покрытий из Ш1иФ и других дорожных конструкций.

Цель изобретения снижение тру доемкости укладки дорожных покрытий путем автоматизации операций технологического цикла.

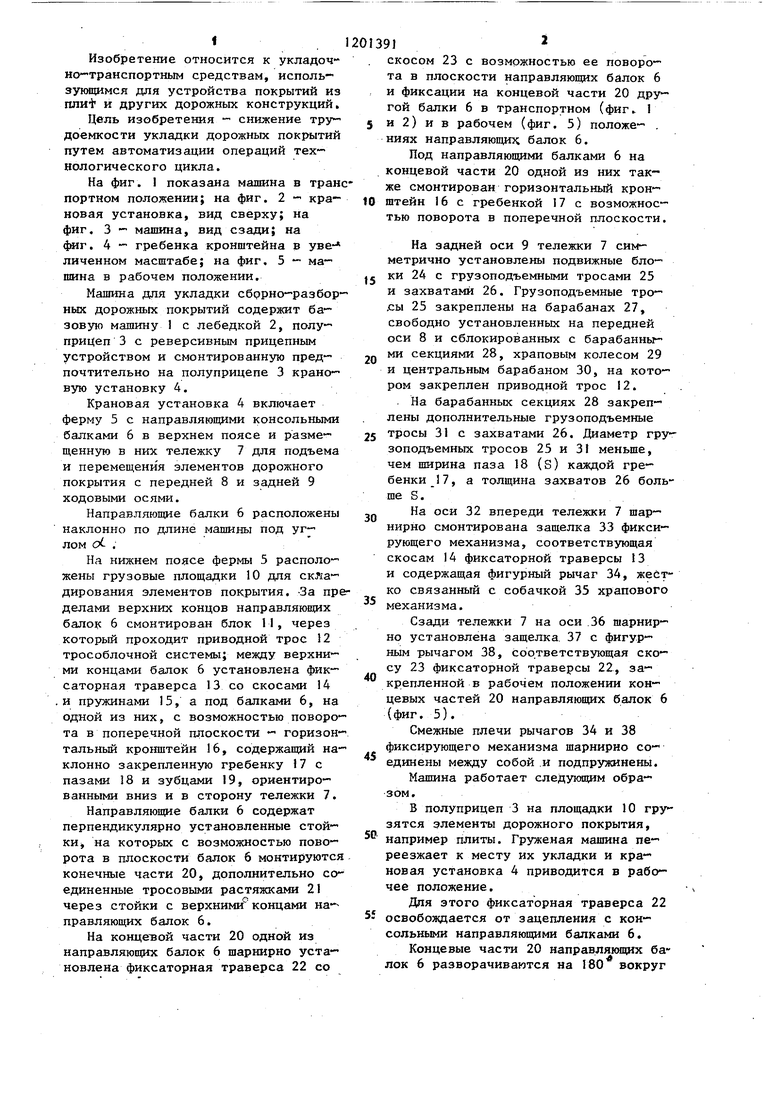

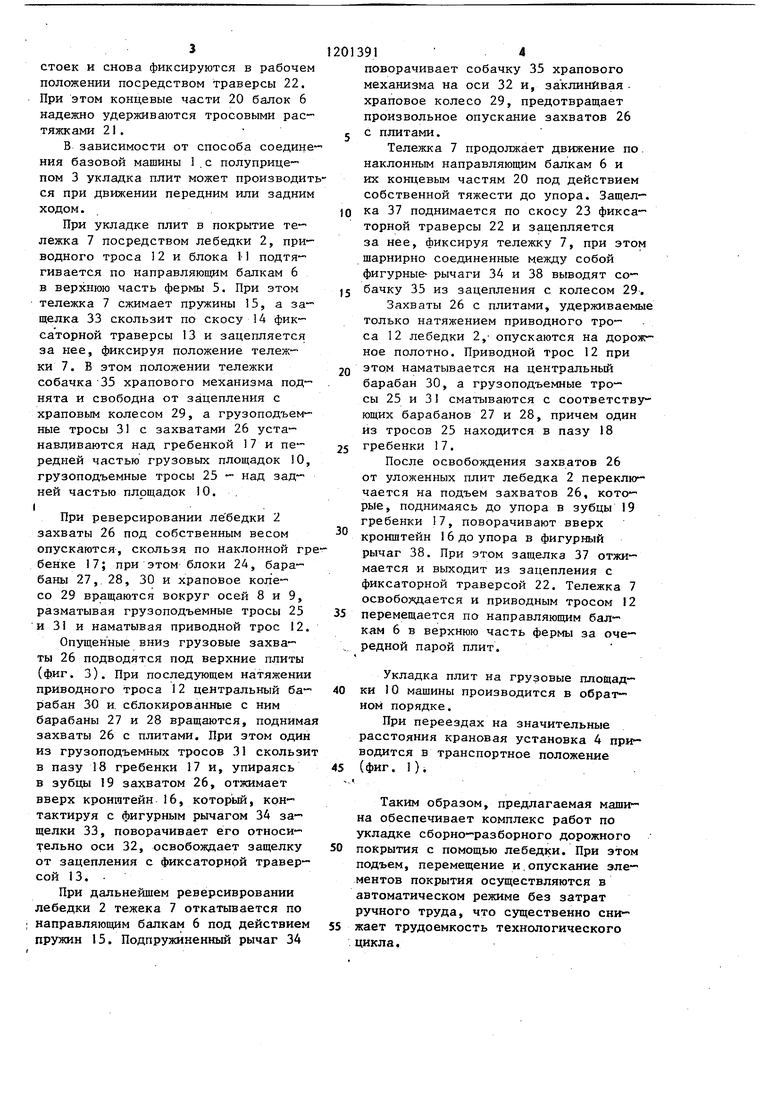

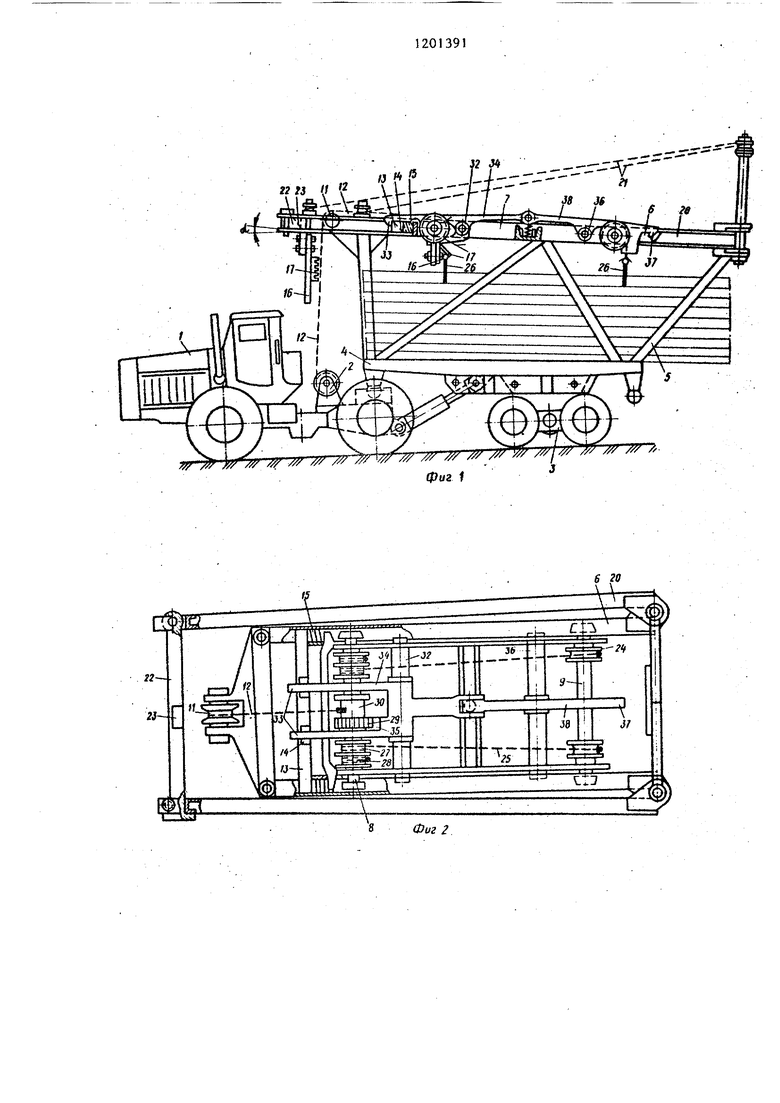

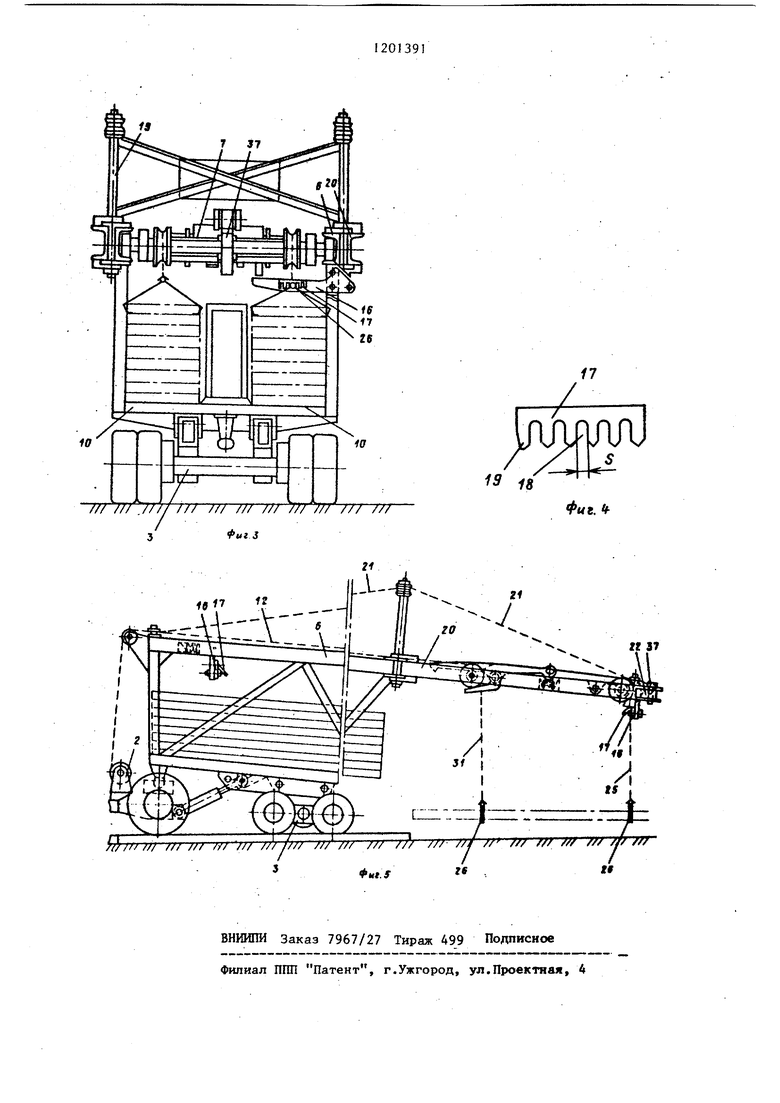

На фиг. I показана машина в транпортном положении; на фиг. 2 - крановая установка, вид сверху; на фиг. 3 - машина, вид сзади; на (J«r. 4 - гребенка кронштейна в уве- личенном масштабе; на фиг. 5 - машина в рабочем положении.

Машина для укладки сбррно-разборных дорожных покрытий содержит базовую машину 1 с лебедкой 2, полу- прицеп 3 с реверсивным прицепным устройством и смонтированную предпочтительно на полуприцепе 3 крано- зую установку 4.

Крановая установка 4 включает ферму 5 с направляющими консольными балками 6 в верхнем поясе и размещенную в них тележку 7 для подъема и перемещения элементов дорожного покрытия с передней 8 и задней 9 ходовыми осями.

Направляющие балки 6 расположены наклонно по длине машинь: под углом Ы ,

На нижнем поясе фермы 5 расположены грузовые площадки 10 дпя CKoiaдирования элементов покрытия. -За пределами верхних концов направляющих балок 6 смонтирован блок 11, через который проходит приводной трос 12 трособлочной системы; между верхними концами балок 6 установлена фик- саторная траверса 13 со скосами 14 и пружинами 15, а под балками 6, на одной из них, с возможностью поворота в поперечной плоскости - горизонтальный кронштейн 16, содержаший наклонно закрепленную гребенку 17 с пазами 18 и зубцами 19, ориентированными вниз и в сторону тележки 7.

Направляющие балки 6 содержат перпендикулярно установленные стойки j на которых с возможностью поворота в плоскости балок 6 монтируются конечные части 20, дополнительно со единенные тросовыми растяжками 21 через стойки с верхними концами направляющих балок 6.

На концевой части 20 одной из направляющих балок 6 шарнирно установлена фиксаторная траверса 22 со

скосом 23 с возможностью ее поворота в плоскости направляющих балок 6 и фиксации на концевой части 20 дрз гой балки 6 в транспортном (фиг. 1 и 2) и в рабочем (фиг. 5) положе- . ниях направляющих балок 6.

Под направляющими балками 6 на концевой части 20 одной из них также смонтирован горизонтальный кронштейн 16 с гребенкой 17 с возможностью поворота в поперечной плоскости.

На задней оси 9 тележки 7 симметрично установлены подвижные блоки 24 с грузоподъемными тросами 25 и захватами 26. Грузоподъемные тросы 25 закреплены на барабанах 27, свободно установленных на передней оси 8 и сблокированных с барабанньг-ми секциями 28, храповым колесом 29 и центральным барабаном 30, на котором закреплен приводной трос 12.

На барабанных секциях 28 закреплены дополнительные грузоподъемные тросы 31 с захватами 26. Диаметр грузоподъемньпс тросов 25 и 31 меньше, чем ширина паза 18 (S) каждой гребенки 17, а толщина захватов 26 боль ше S.

На оси 32 впереди тележки 7 шар- нирно смонтирована защелка 33 фиксирующего механизма, соответствующая скосам 14 фиксаторной траверсы 13 и содержащая фигурный рычаг 34, жестко связанный с собачкой 35 храпового механизма.

Сзади тележки 7 на оси .36 шарнир- но установлена защелка. 37 с фигурным рычагом 38, соответствующая скосу 23 фиксаторной траверсы 22, закрепленной в рабочем положении концевых частей 20 направляющих балок 6 {фиг. 5).

Смежные плечи рычагов 34 и 38 фиксирующего механизма шарнирно соединены между собой .и подпружинены.

Машина работает слеДуклцим образом,

В полуприцеп 3 на площадки 10 гру зятся элементы дорожного покрытия, например плиты. Груженая машина переезжает к месту их укладки и крановая установка 4 приводится в рабочее положение.

Дпя этого фиксаторная траверса 22 - освобощ1ается от зацепления с консольными направляющими балками 6.

Концевые части 20 направляющих балок 6 разворачиваются на 180 вокруг стоек и снова фиксируются в рабочем положении посредством траверсы 22. При этом концевые части 20 балок 6 надежно удерживаются тросовыми рас тяжками 21. В зависимости от способа соедин кия базовой машины 1.с полуприце™ пом 3 укладка плит может производи ся при движении передним или задним ходом. При укладке плит в покрытие те-лежка 7 посредством лебедки 2, при водного троса 2 и блока 1-1 подтя гивается по направляюЕцим балкам 6 в верхнюю часть фермы 5. При этом тележка 7 сжимает пружины 15, а за щелка 33 скользит по скосу 14 фик саторной траверсы 13 и зацепляется за нее, фиксируя положение тележки 7. В этом положении тележки собачка 35 храпового механизма под нята и свободна от зацепления с храповым колесом 29, а грузоподъем ные тросы 31 с захватами 26 устанавливаются над гребенкой 17 и пе редней частью грузовых площадок 10 грузоподъемные тросы 25 над задней частью площадок 10. . При реверсировании лебедки 2 захваты 26 под собственным весом опускаются, скользя по наклонной гр бенке 17; при этом блоки 24, барабаны 27, 28, 30 и храповое колесо 29 вращаются вокруг осей 8 и 9, разматывая грузоподъемные тросы 25 и 31 и наматывая приводной трос 12 Опущенные вниз грузовые захваты 26 подводятся под верхние плиты (фиг. 3). При последующем натяжении приводного троса 12 центральный барабан 30 и. сблокированные с ним барабаны 27 и 28 вращаются, поднима захваты 26 с плитами. При этом один из грузоподъемных тросов 31 скользи в пазу 18 гребенки 17 и, упираясь в зубЩ) 19 захватом 26, отжимает вверх кронштейн 16, который, контактируя с фигурным рычагом 34 защелки 33, поворачивает его относительно оси 32, освобождает защелку от зацепления с фиксаторнрй траверсой 13, При дальнейшем реверсивровании лебедки 2 тежека 7 откатывается по ; направляющим балкам 6 под действием пружин 15. Подпружиненный рычаг 34 91 4 поворачивает собачку 35 храпового механизма на оси 32 и, заклинивая храповое колесо 29, предотвращает произвольное опускание захватов 26 с плитами. Тележка 7 продолжает движение по. наклонным направляющим балкам 6 и их концевым частям 20 под действием собственной тяжести до упора. Защел- ка 37 поднимается по скосу 23 фикса- торной траверсы 22 и зацепляется за нее, фиксируя тележку 7, при этом шарнирно соединенные между собой фигурные- рычаги 34 и 38 выводят со- бачку 35 из зацепления с колесом 29. Захваты 26 с плитами, удерживаемые только натяжением приводного троса 12 лебедки 2, опускаются на дорожное полотно. Приводной трос 12 при этом наматывается на центральный барабан 30, а грузоподъемные тросы 25 и 3I сматываются с соответствующих барабанов 27 и 28, причем один из тросов 25 находится в пазу 18 гребенки 17. После освобождения захватов 26 от уложенных плит лебедка 2 переклю чается на подъем захватов 26, которые, поднимаясь до упора в зубцы 19 гребенки 17, поворачивают вверх кронштейн 16 до упора в фигурный рычаг 38. При этом защелка 37 отжимается и выходит из зацепления с фиксаторной траверсой 22. Тележка 7 освобождается и приводным тросом I2 перемещается по направляющим балкам 6 в верхнюю часть фермы за оче- редной парой плит. Укладка плит на грузовые площад- ки IО машины производится в обратном порядке. При переездах на значительные расстояния крановая установка 4 при водится в транспортное положение (фиг. 1).. Таким образом, предлагаемая машиа обеспечивает комплекс работ по кладке сборно-разборного дорожного окрытия с помощью лебедки. При этом одъем, перемещение и.опускание элеентов покрытия осуществляются в втоматическом режиме без затрат учного труда, что существенно сниает трудоемкость технологического икла. ггп (1

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОЯРУСНАЯ МЕХАНИЗИРОВАННАЯ АВТОСТОЯНКА | 1999 |

|

RU2188290C2 |

| МОСТОВАЯ КОНСТРУКЦИЯ И МОСТОСБОРОЧНАЯ МАШИНА ДЛЯ ТРАНСПОРТИРОВКИ, СБОРКИ И УКЛАДКИ НА ПРЕГРАДУ МОСТОВОЙ КОНСТРУКЦИИ | 2001 |

|

RU2210656C2 |

| Кран-манипулятор с тросовыми приводами | 2022 |

|

RU2791750C1 |

| Захватное устройство для труб | 1986 |

|

SU1425165A1 |

| Устройство для перегрузки изделий | 1982 |

|

SU1065316A1 |

| ВОЕННАЯ ГУСЕНИЧНАЯ МАШИНА | 2007 |

|

RU2404400C2 |

| Крановый захват-кантователь | 1978 |

|

SU779270A1 |

| Грузоподъемное устройство для погрузки и выгрузки длинномерных железнодорожных рельсов | 2022 |

|

RU2786660C1 |

| УНИВЕРСАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, СТРОИТЕЛЬНАЯ КОНСТРУКЦИЯ И ПЛИТА ПЕРЕКРЫТИЯ, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2293652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ И СТРОИТЕЛЬНЫЕ КОНСТРУКЦИИ, ИЗГОТОВЛЕННЫЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2292261C1 |

}. МАШИНА ДЛЯ УКЛАДКИ . СБОРНО-РАЗБОРНЫХ ДОРОЖНЫХ ПОКРЬПМЙ, содержащая базовую малину с полуприцепом и крановой установкой, имеющим ферму с наклонно расположенными по длине направляющими консоль ными балками, размещенную в них тележку для подъема и перемещения элементов покрытия с передней и задней осями, на которых свободно установлены барабаны, сблокированные с колесом храпового механизма, и приводную трособлочную систему с грузовыми захватами, отличающаяс я тем, что, с целью снижения трудоемкости укладки дорожных покрытий путем автоматизации операций тех нологического цикла, она снабжена рычажным ксирзп(мцим механизмом, кронштейнами и пружинами, причем пружины смонтированы на верхних концах балок с возможностью взаимодействия с тележкой, фиксирующий механизм выполнен в виде рычагов с защелками, шарнирно связанных между собой и размещенных спереди и сзади тележки, один из которых жестко связан с собачкой храпового механизма, а кронштейны установлены по концам направляющих балок с возможностью 15 взаимодействия с рычагами фиксирующего механизма и грузовыьш захватами. 2.Машина по п. 1,отлича- ю. щ а я с я тем, что кронштейны вьгполнены с гребенками, зубцы которых ориентированы наклонно вниз в сторону грузовых захватов, причем ширина паза гребенки превышает диаметр грузоподъемного троса. 3.Машина поп.1, отличающаяся тем, что концевые части направляюших консольш х балок выполнены поворотными относительно вертикальнЬй оси и имеют фиксаторы их транспортного положения.

| Машина для укладки колейных покрытий автомобильных дорог | 1982 |

|

SU1021685A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гаврилов И.И | |||

| и Митрофанов А.Е | |||

| Строительство временшдх лесовозных автомобильных лежневых дорог | |||

| ЦБТИ-ЦНИИЮ, 1958, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-12-30—Публикация

1984-05-11—Подача