Изобретение относится к подъемно- транспортному машиностроению, а именно к грузозахватным устройствам.

Целью изобретения является повыше- ние производительности работы путем обеспечения укладки в попзищюй состав большего числа труб за меньшее число рабочих циклов.

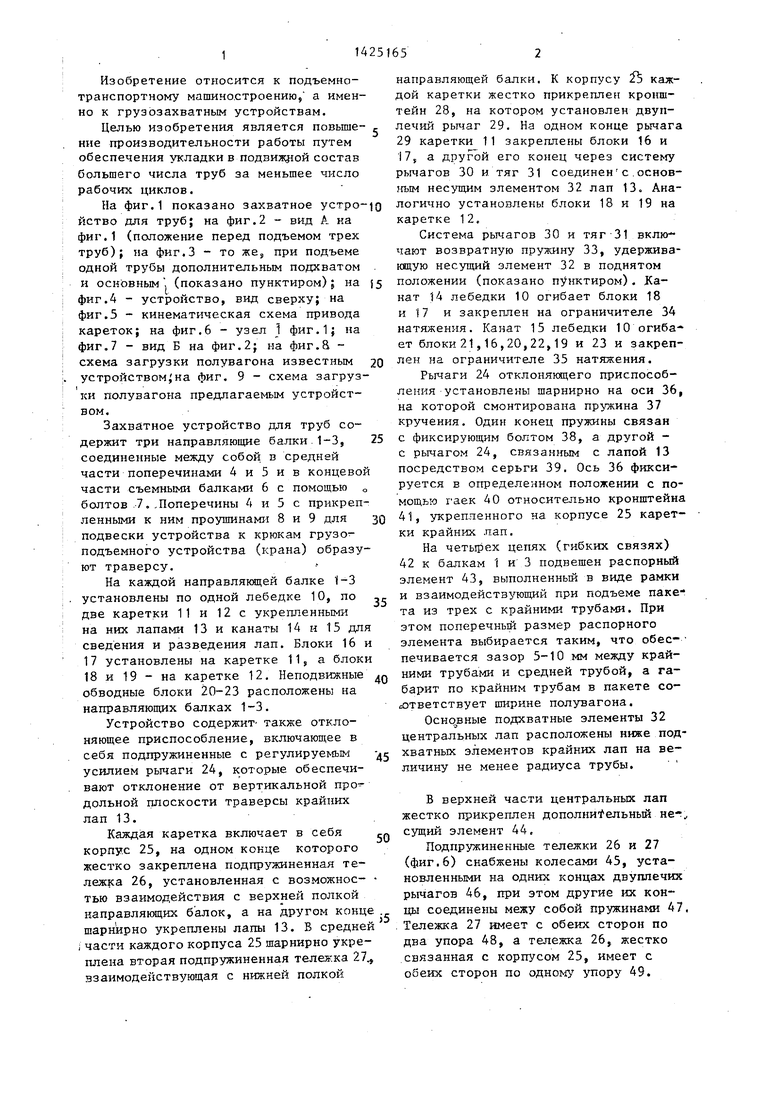

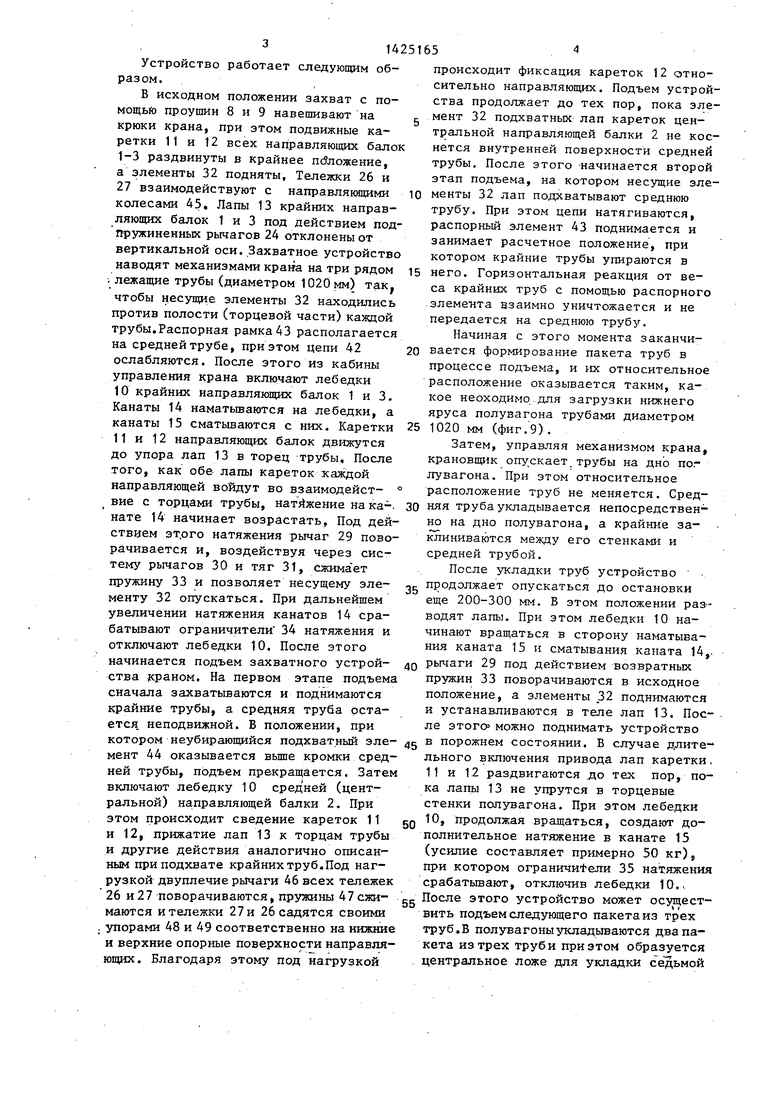

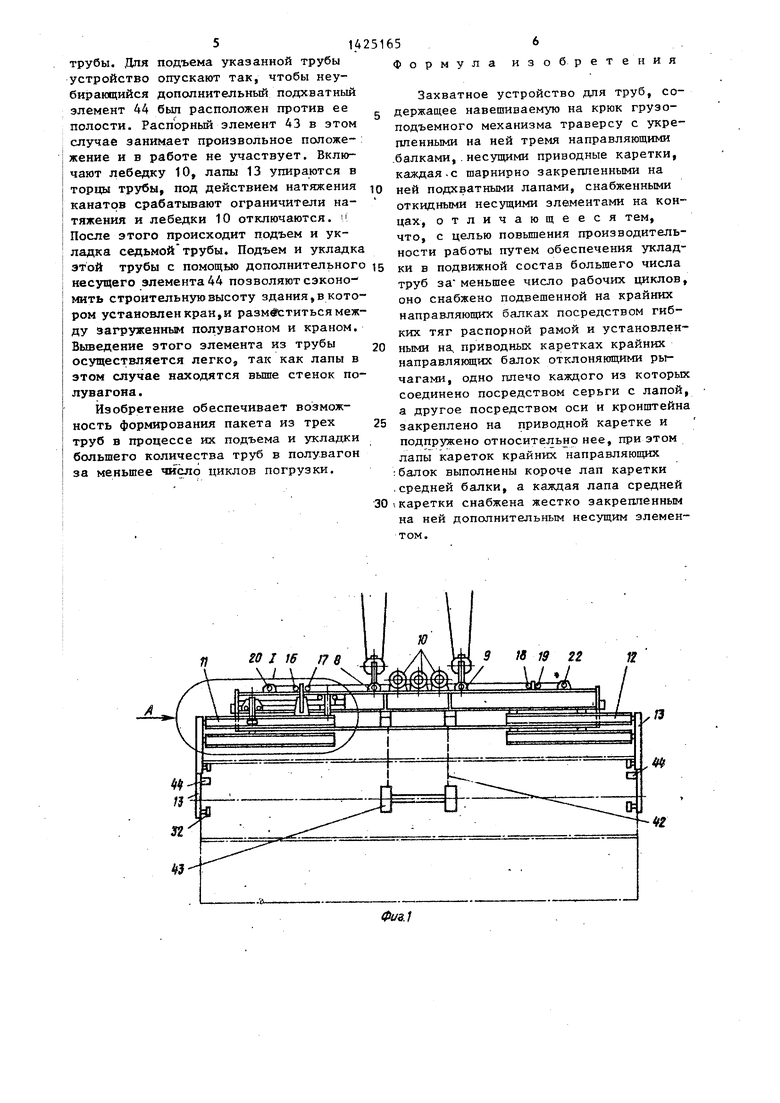

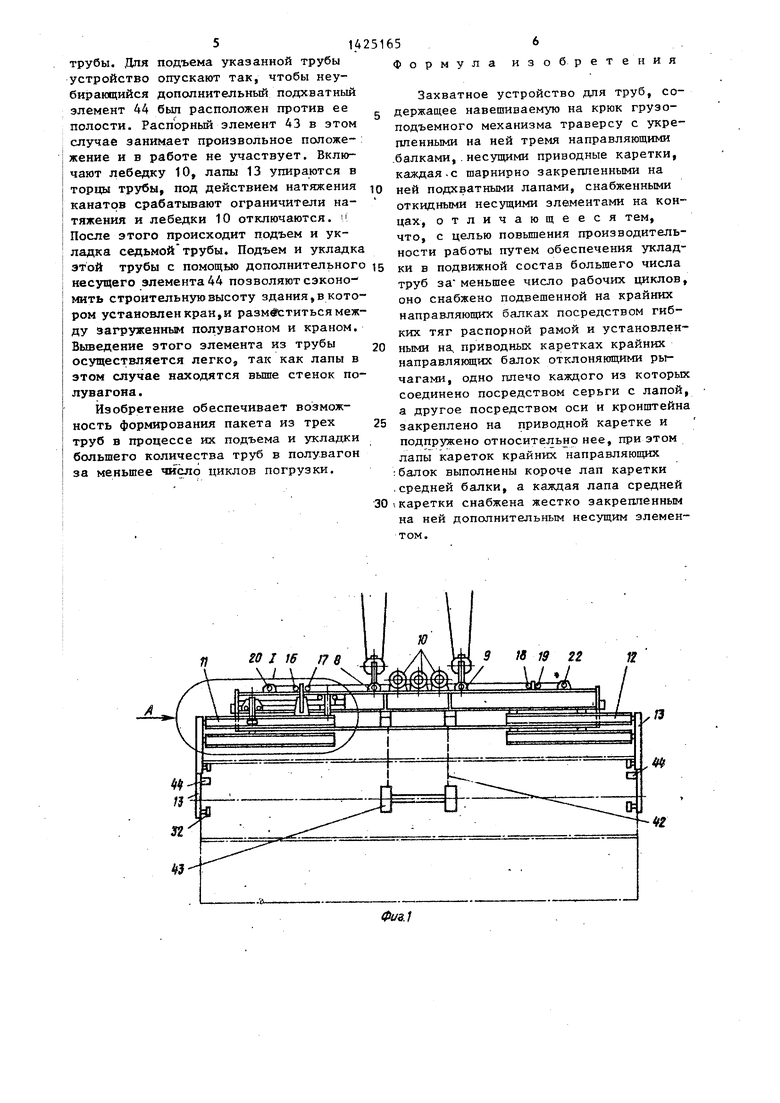

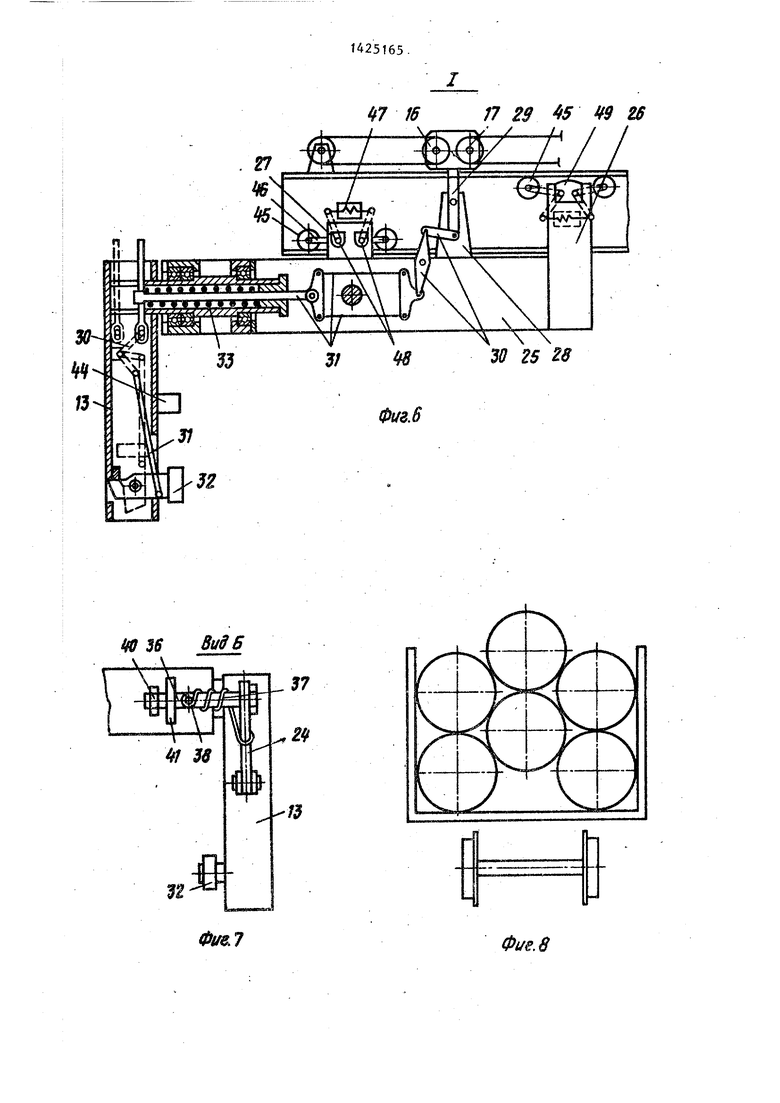

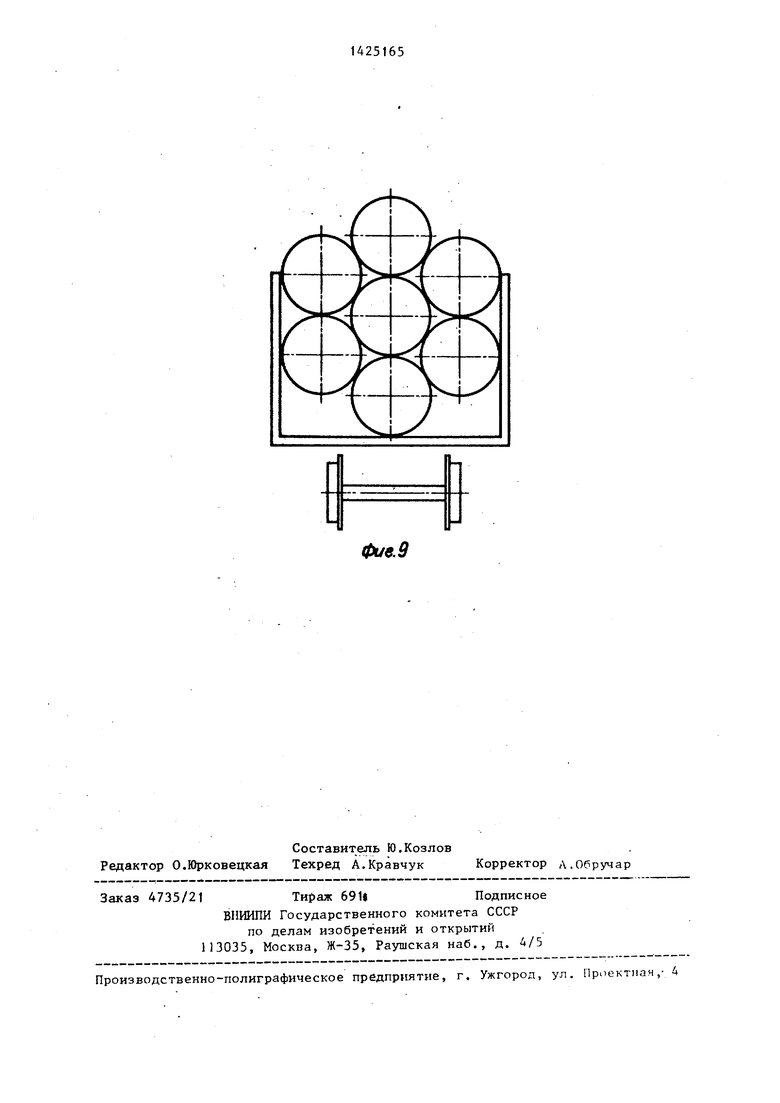

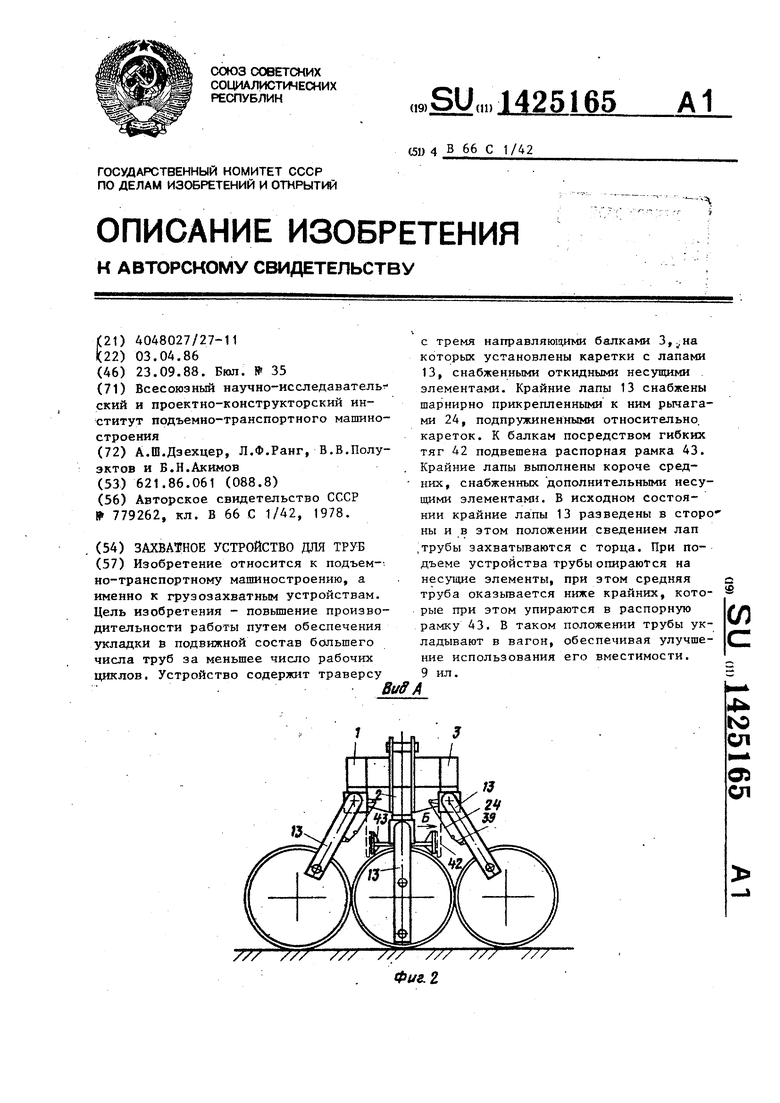

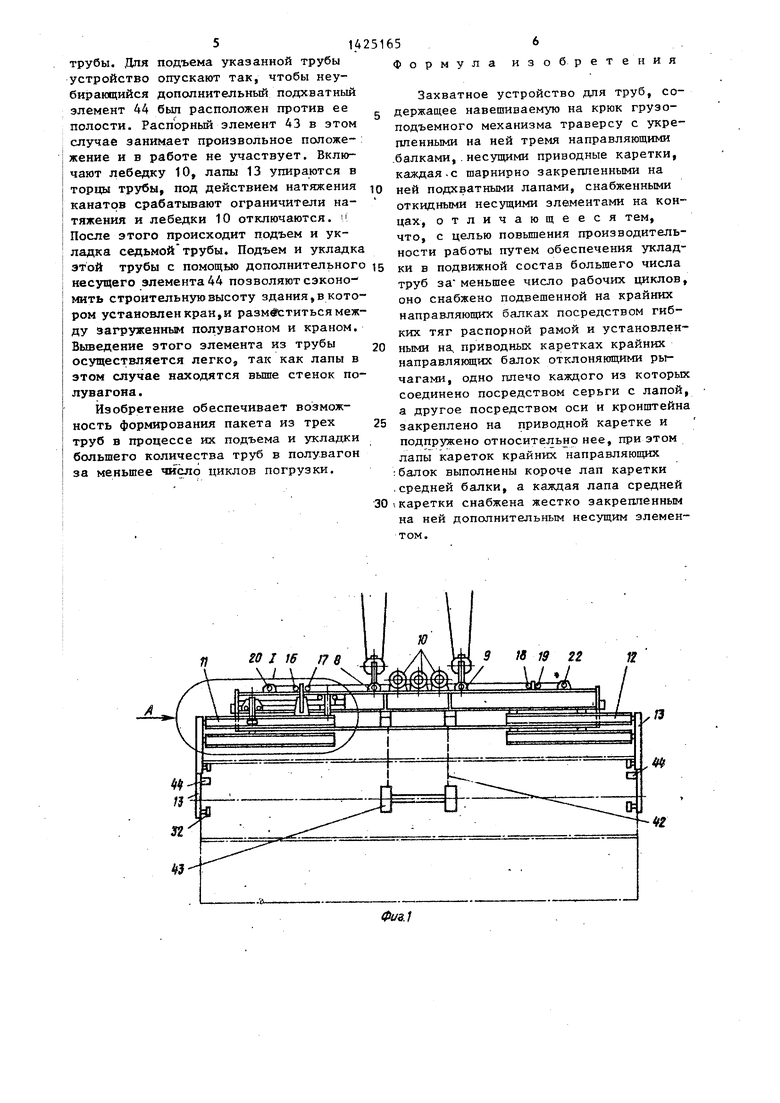

На фиг.1 показано захватное устройство для труб; на фиг.2 - вид А ка фиг.1 (положение перед подъемом трех труб); на фиг.З - то же, при подъеме одной трубы дополнительным подхватом и основным ) (показано пунктиром); на фиг.4 - устройство, вид сверху; на фиг.З - кинематическая схема привода кареток; на фиг.6 - узел 1 фиг.1; на фиг,7 - вид Б на фиг.2; на фиг.8 - схема загрузки полувагона известным устройством на фиг. 9 - схема загрузки полувагона предлагаемым устройством.

Захватное устройство для труб содержит три направляющие балки.1-3, соединенные между собой в средней части поперечинами 4 и 5 и в концевой части съемными балками 6 с помощью о болтов 7..Поперечины 4 и 5 с прикрепленными к ним проушинами 8 и 9 для подвески устройства к крюкам грузо подъемного устройства (крана) образуют траверсу.

На каждой направлякяцей балке 1-3 установлены по одной лебедке 10, по две каретки 11 и 12 с укрепленными на них лапами 13 и канаты 14 и 15 для сведения и разведения лап. Блоки 16 и

17установлены на каретке 11, а блоки

18и 19 - на каретке 12. Неподвижные обводные блоки 20-23 расположены на направляющих балках 1-3.

Устройство содержит также отклоняющее приспособление, включающее в себя подпружиненные с регулируемым усилием рычаги 24, которые обеспечивают отклонение от вертикальной про дольной плоскости траверсы крайних лап 13.

Каждая каретка включает в себя корпус 25, на одном конце которого жестко закреплена подпружиненная тележка 26, установленная с возможное- тью взаимодействия с верхней полкой направляющих балок, а на другом конце шарнирно укреплены лапы 13. В средней i части каждого корпуса 25 шарнирно укреплена вторая подпружиненная тележка 27 взаимодействующая с нижней полкой

направляющей балки. К корпусу ft каждой каретки жестко прикреплен кронштейн 28, на котором установлен двуплечий рычаг 29. На одном конце рычага 29 каретки 11 закреплены блоки 16 и 17, а другой его конец через систему рыгшгов 30 и тяг 31 соединен с.основ- {ым несущим элементом 32 лап 13. Аналогично установлены блоки 18 и 19 на каретке 12.

Система рычагов 30 и тяг-31 вклю- чают возвратную пруясину 33, удержива- гацую несущий элемент 32 в поднятом положении (показано пунктиром). Канат 14 лебедки 10 огибает блоки 18 и 17 и закреплен на ограничителе 34 натяжения. Канат 15 лебедки 10 огибает блоки 21,16,20,22,19 и 23 и закреплен на ограничителе 35 натяжения.

Рычаги 24 отклоняющего приспособления установлены шарнирно на оси 36, на которой смонтирована пружина 37 кручения. Один конец пружины связан с фиксирующим болтом 38, а другой - с рычагом 24, связанным с лапой 13 посредством серьги 39. Ось 36 фиксируется в определенном положении с помощью гаек 40 относительно кронштейна 41, укрепленного на корпусе 25 каретки крайних лап.

На четырех цепях (гибких связях) 42 к балкам 1 и 3 подвешен распорный элемент 43, выполненный в виде рамки и взаимодействуюшдй при подъеме пакета из трех с крайними трубами. При этом поперечный размер распорного элемента выбирается таким, что обес- печивается зазор 5-10 мм между крайними трубами и средней трубой, а габарит по крайним трубам в пакете со- сответствует ширине полувагона.

Осно,вные подхватные элементы 32 центральных лап расположены ниже под хватных элементов крайних лап на величину не менее радиуса трубы.

В верхней части центральных лап жестко прикреплен дополнительный несущий элемент 44.

Подпружиненные тележки 26 и 27 (фиг.6) снабжены колесами 45, установленными на одних концах двуплечих рычагов 46, при этом другие их концы соединены межу собой пружинами 47 . Тележка 27 имеет с обеих сторон по два упора 48, а тележка 26, жестко связанная с корпусом 25, имеет с обеих сторон по одному упору 49.

Устройство работает следующим образом.

В исходном положении захват с по- мощьй проушин 8 и 9 навешивают на крюки крана, при этом подвижные каретки 11 и 12 всех направляющих балок 1-3 раздвинуты в крайнее положение, а элементы 32 подняты. Тележки 26 и 27 взаимодействуют с направлякшщми колесами А5, Лапы 13 крайних направляющих балок 1 и 3 под действием подпружиненных рычагов 24 отклонены от вертикальной оси. Захватное устройство наводят механизмами крана на три рядом лежащие трубы (диаметром 1020 мм) так, чтобы несущие элементы 32 находились ротив полости (торцевой части) каждой рубы.Распорная рамка 43 располагается а средней трубе, при этом цепи 42 ослабляются. После этого из кабины управления крана включают лебедки

10крайних направляющих балок 1 и 3. Канаты 14 наматьшаются на лебедки, а канаты 15 сматываются с них. Каретки

11и 12 направляющих балок движутся о упора лап 13 в торец трубы. После того, как обе лапы кареток каждой направляющей войдут во взаимодейст- °

происходит фиксация кареток 12 относительно направляющих. Подъем устройства продолжает до тех пор, пока элемент 32 подхватных лап кареток центральной направляющей балки 2 не коснется внутренней поверхности средней трубы. После этого начинается второй этап подъема, на котором несущие элементы 32 лап подхватывают среднюю трубу. При этом цепи натягиваются, распорный элемент 43 поднимается и занимает расчетное положение, при котором крайние трубы упираются в

него. Горизонтальная реакция от веса крайних труб с помощью распорного элемента взаимно уничтожается и не передается на среднюю трубу.

Начиная с этого момента заканчивается формирование пакета труб в процессе подъема, и их относительное расположение оказывается таким, какое неоходимо.для загрузки нижнего яруса полувагона трубами диаметром

1020 мм (фиг.9).

Затем, управляя механизмом крана, крановщик опу скает трубы на дно по,- лувагона. При этом относительное расположение труб не меняется. Сред

| название | год | авторы | номер документа |

|---|---|---|---|

| Захватное устройство для длинномерных грузов | 1981 |

|

SU1071565A1 |

| Кран мостового типа | 1980 |

|

SU893826A2 |

| Захватное устройство для длинномерных грузов | 1982 |

|

SU1094833A2 |

| Захватное устройство для труб | 1980 |

|

SU952720A1 |

| Захватное устройство для труб | 1989 |

|

SU1740302A1 |

| Крановый электромагнитный захват с подхватами | 1973 |

|

SU507509A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТРУБ ПОД ПРОЛЕТНОЕ СТРОЕНИЕ КОЗЛОВОГО КРАНА | 1969 |

|

SU421613A1 |

| Кабельный кран | 1980 |

|

SU927730A1 |

| ШВАРТОВОЧНО-ТАКЕЛАЖНОЕ УСТРОЙСТВО ВЕРТОЛЁТА | 2023 |

|

RU2819338C1 |

| МОНОРЕЛЬСОВАЯ КРАН-БАЛКА | 1990 |

|

RU2006446C1 |

Изобретение относится к подъемно-транспортному машиностроению, а именно к грузозахватным устройствам. Цель изобретения - повышение производительности работы путем обеспечения укладки в подвижной состав большего числа труб за меньшее число рабочих циклов. Устройство содержит траверсу /77 с тремя напразпяюга п-ог балками 3,;,на которых установлены каретки с лапами 13, снабженными откидными несущими элементами. Крайние лапы 13 снабжены шарнирно прикрепленными к ним рычагами 24, подпружиненными относительно, кареток. К балкам посредством гибких тяг 42 подвешена распорная рамка 43. Крайние лапы вьтолнены короче средних, снабженных дополнительными несущими элементами. В исходном состоянии крайние лапы 13 разведены в стороны и в этом положении сведением лап трубы захватываются с торца. При подъеме устройства трубы опираются на несу11ще элементы, при этом средняя труба оказьтается ниже крайних, кото- рые при этом упирак1тся в распорную рамку 43. В таком положении трубы укладывают в вагон, обеспечивая улучшение использования его вместимости. 9 ил. Ф (Л Buff А 4 to сл Од сл

35

вие с торцами трубы, нат 1жение на ка-. 30 няя труба укладывается непосредствен- нате 14 начинает возрастать, Под действием эт.ого натяжения рычаг 29 поворачивается и, воздействуя через систему рычагов 30 и тяг 31, сжима ет пружину 33 и позволяет несущему элементу 32 опускаться. При дальнейшем увеличении натяжения канатов 14 срабатывают ограничители 34 натяжения и отключают лебедки 10. После этого начинается подъем захватного устройства краном. На первом этапе подъема сначала захватываются и поднимаются крайние трубы, а средняя труба остается, неподвижной. В положении, при

40

но на дно полувагона, а крайние заклиниваются между его стенками и средней трубой.

После укладки труб устройство . продолжает опускаться до остановки еще 200-300 мм, В этом положении разводят лапы. При этом лебедки 10 начинают вращаться в сторону наматывания каната 15 и сматывания каната 14,- рычаги 29 под действием возвратных пружин 33 поворачиваются в исходное положение, а элементы 32 поднимаются

и устанавливаются в теле лап 13. После этого можно поднимать устройство

котором неубирающийся подхватный эле- 45 порожнем состоянии. Б случае длите- мент 44 оказывается вьше кромки сред- льного включения привода лап каретки, ней трубы, подъем прекращается. Затем включают лебедку 10 сред ней (центральной) направляющей балки 2. При этом происходит сведение кареток 11 и 12, прижатие лап 13 к торцам трубы и другие действия аналогично описанным при подхвате крайних труб.Под нагрузкой двуплечие рычаги 46 всех тележек 26 и27 поворачиваются, пружины 47сжи50

55

11 и 12 раздвигаются .до тех пор, пока лацы 13 не упрутся в торцевые стенки полувагона. При этом лебедки 10, продолжая вращаться, создают дополнительное натяжение в канате 15 (усилие составляет примерно 50 кг), при котором oгpaничиteли 35 натяжения срабатывают, отключив лебедки lO.v После этого устройство может осуществить подъем следующего пакета из трех полувагоны укладываются два пакета из трех труби при этом образуется центральное ложе для укладки седьмой

маются и тележки 27 и 26 садятся своими , упорами 48 и 49 соответственно на нижние и верхние опорные поверхности направляющих. Благодаря этому под нагрузкой

35

30 няя труба укладывается непосредствен-

40

но на дно полувагона, а крайние заклиниваются между его стенками и средней трубой.

После укладки труб устройство . продолжает опускаться до остановки еще 200-300 мм, В этом положении разводят лапы. При этом лебедки 10 начинают вращаться в сторону наматывания каната 15 и сматывания каната 14,- рычаги 29 под действием возвратных пружин 33 поворачиваются в исходное положение, а элементы 32 поднимаются

45 порожнем состоянии. Б случае длите- льного включения привода лап каретки,

50

55

11 и 12 раздвигаются .до тех пор, пока лацы 13 не упрутся в торцевые стенки полувагона. При этом лебедки 10, продолжая вращаться, создают дополнительное натяжение в канате 15 (усилие составляет примерно 50 кг), при котором oгpaничиteли 35 натяжения срабатывают, отключив лебедки lO.v После этого устройство может осуществить подъем следующего пакета из трех полувагоны укладываются два пакета из трех труби при этом образуется центральное ложе для укладки седьмой

трубы. ,Цля подъема указанной трубы устройство опускают так, чтобы неубирающийся дополнительный подхватный элемент 44 был расположен против ее полости. Распорный элемент 43 в этом случае занимает произвольное положе- жение и в работе не участвует. Включают лебедку 10, лапы 13 упираются в торцы трубы, под действием натяжения канатов срабатывают ограничители натяжения и лебедки 10 отключаются. ( После этого происходит подъем и укладка седьмой трубы. Подъем и укладк этой трубы с помощыо дополнительног несущего элемента 44 позволяют сэконо- мить строительную высоту здания, в котором установлен кран,и разместиться между загруженным пол увагоном и краном. Выведение этого элемента из трубы осуществляется легко, так как лапы в этом случае находятся выше стенок полувагона .

Изобретение обеспечивает возможность формирования пакета из трех труб в процессе их подъема и укладки большего количества труб в полувагон за меньшее число циклов погрузки.

W

Формула изобретения

Захватное устройство для труб, содержащее навешиваемую на крюк грузоподъемного механизма траверсу с укрепленными на ней тремя направляющими .балками,.несущими приводные каретки, каждая.с шарнирно закрепленными на ней подхватными лапами, снабженными откидными несущими элементами на концах, отличающееся тем, что, с целью повышения производительности работы путем обеспечения укладки в подвижной состав большего числа труб за меньшее число рабочих циклов, оно снабжено подвешенной на крайних направляющих балках посредством гибких тяг распорной рамой и установленными на. приводных каретках крайних направлякяцих балок отклоняющими рычагами, одно плечо каждого из которых соединено посредством серьги с лапой, а другое посредством оси и кронштейна закреплено на приводной каретке и подпружено относительно нее, при этом лапы кареток крайних направляющих :балок выполнены короче лап каретки .средней балки, а каждая лапа средней I каретки снабжена жестко закрепленным на ней дополнительным несущим элементом.

41

/3

«ч з

13

о W , г

п

28 21 15 15 yt jff

xM

ВидА

Фие.3

f

П

-13

/6

fi

/J

S

,/

/3

10

ittue.if

«

22 23

.5

tfO 36 Вид 6 л V

7

W

16

t .

17 29 5 ЧВ 2

- 3ff 25 28

Фие.8

фи9,9

| Устройство для захвата и транспортирования изделий трубопрокатного производства | 1978 |

|

SU779262A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1988-09-23—Публикация

1986-04-03—Подача