f

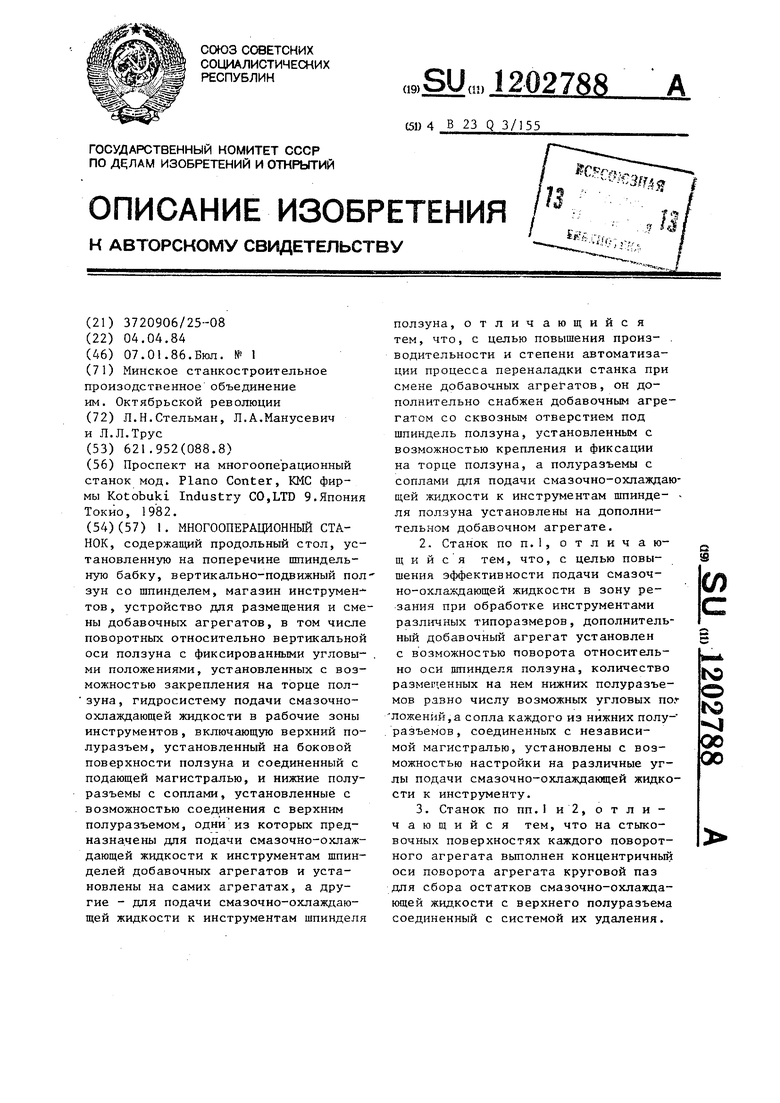

Изобретение относится к станкостроению.

Цель изобретения - повышение про- .изводительности и степени автоматизации процесса переналадки станка пр смене добавочных агрегатов и инструментов в шпинделе ползуна, а также повьшение эффективности подачи смазо но-охлаждающей жидкости в зону резания при обработке инструментами различных типоразмеров.

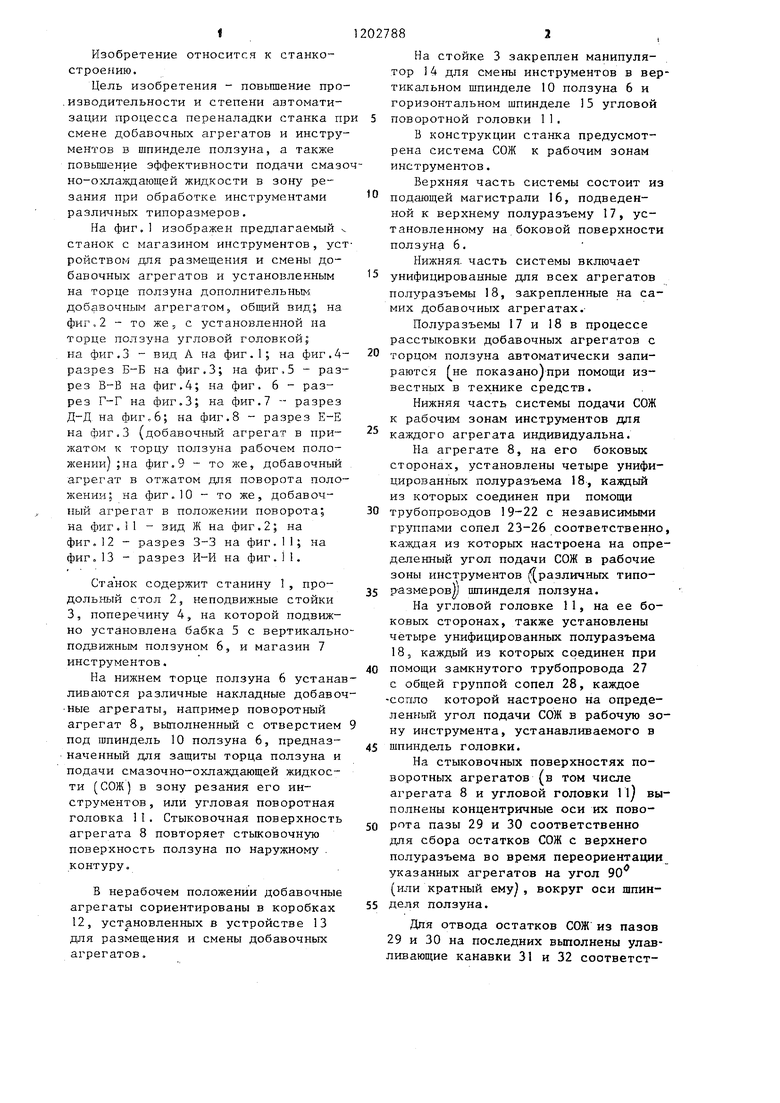

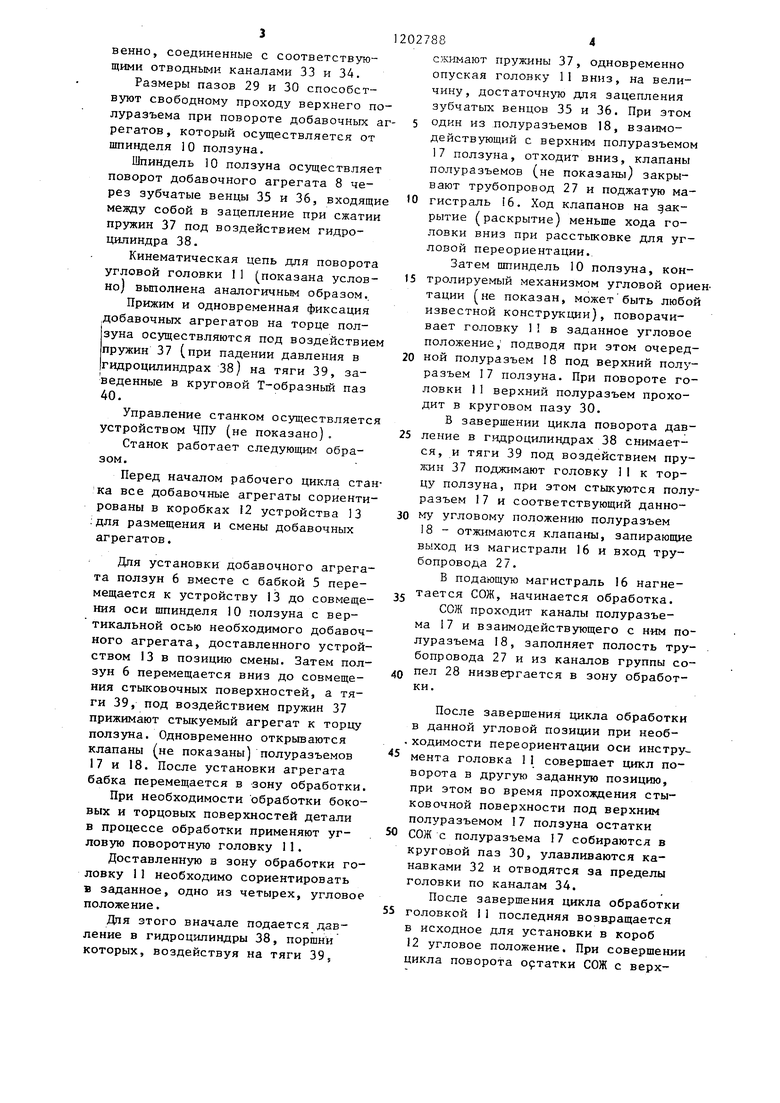

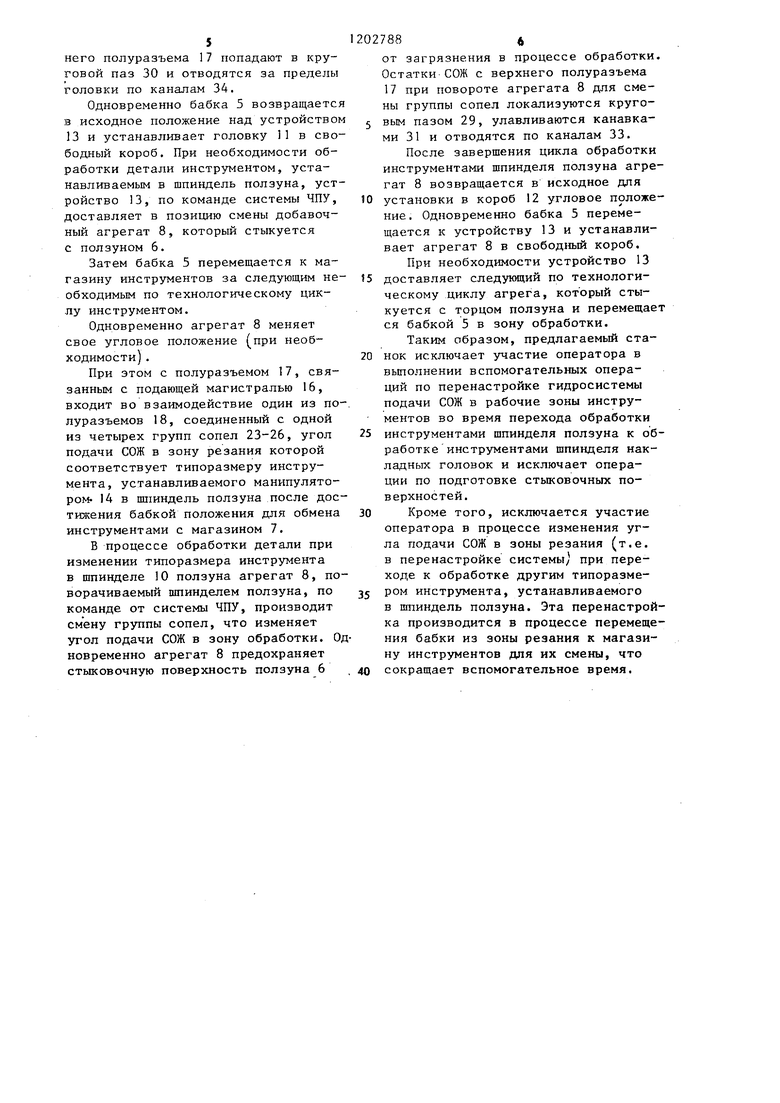

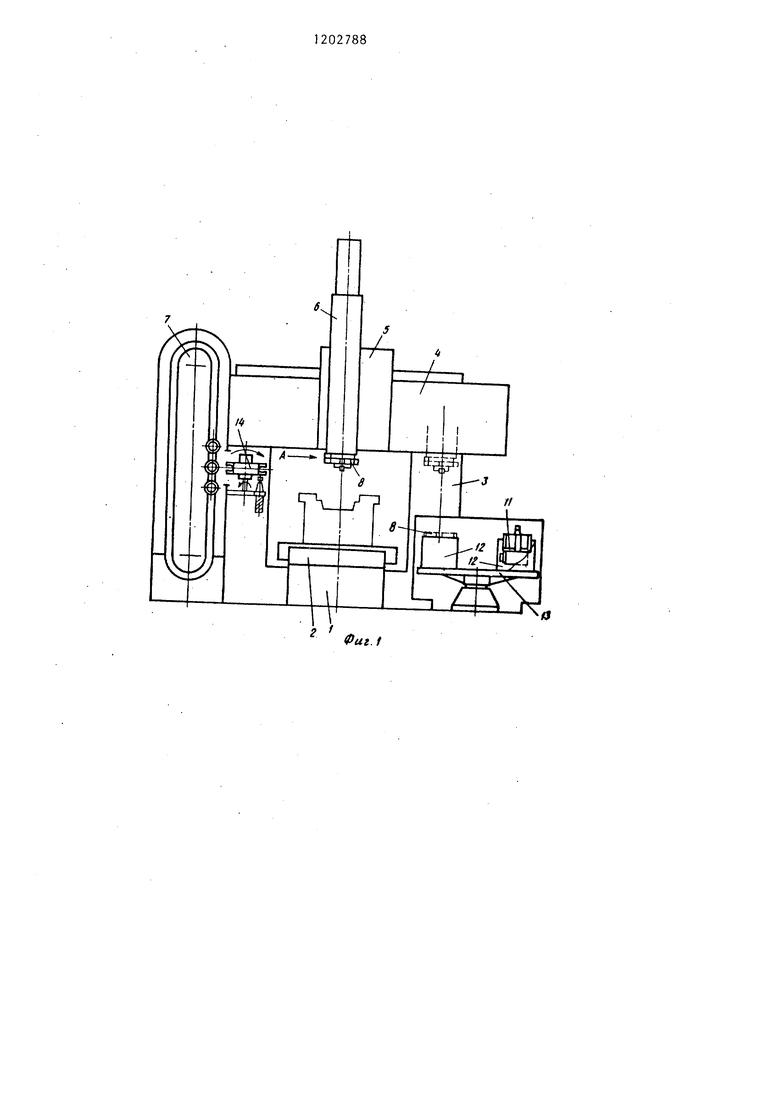

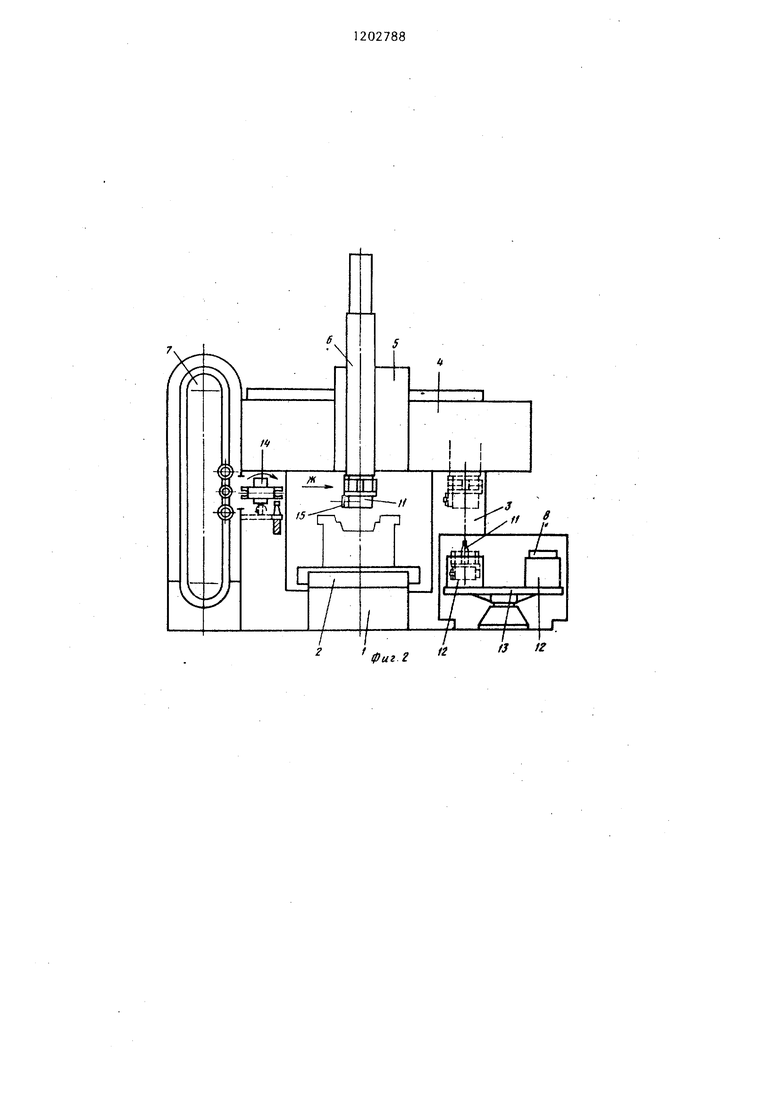

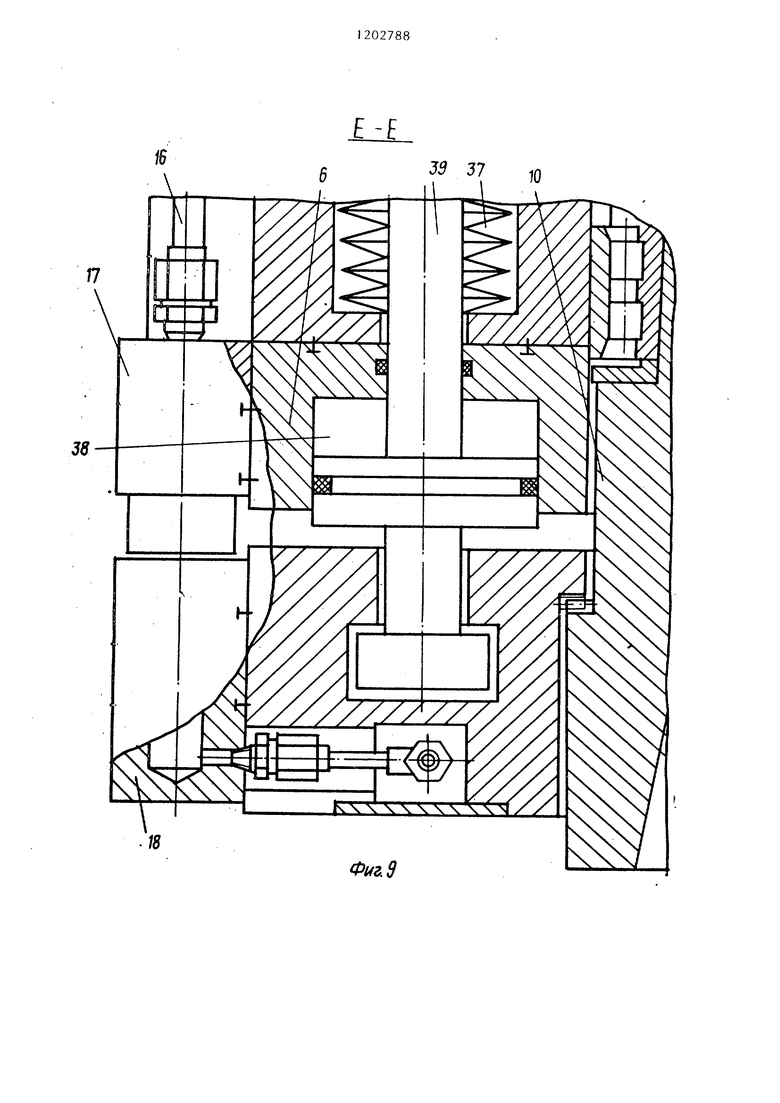

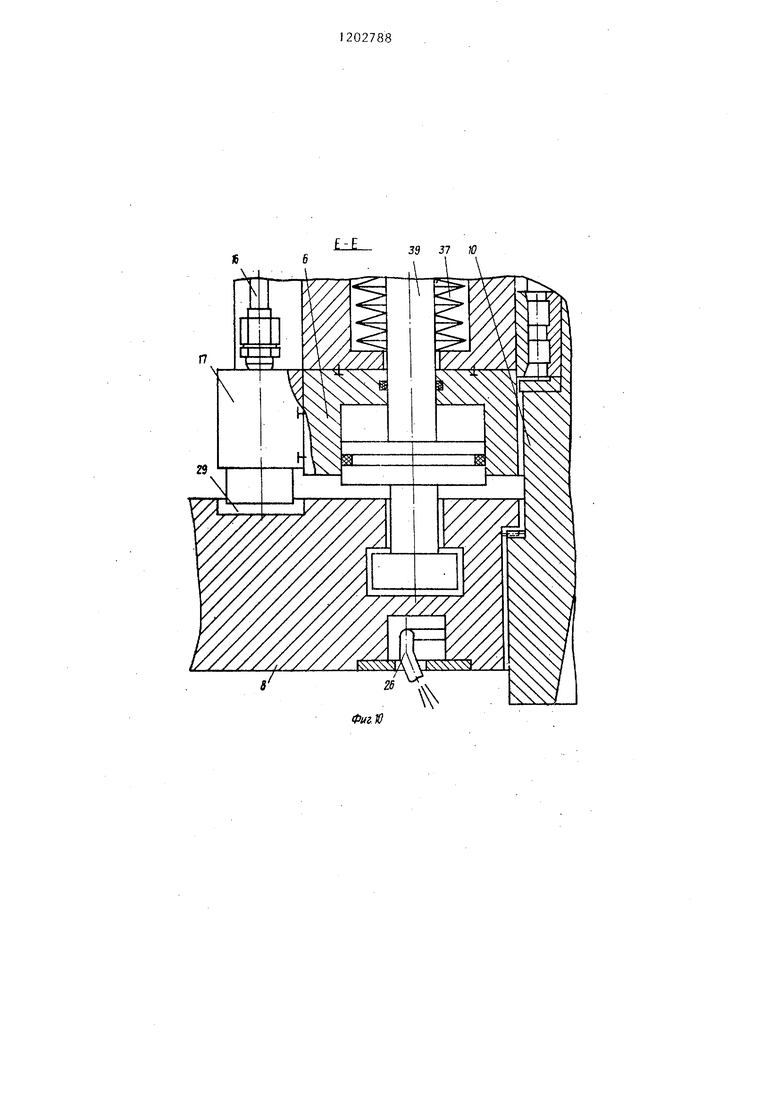

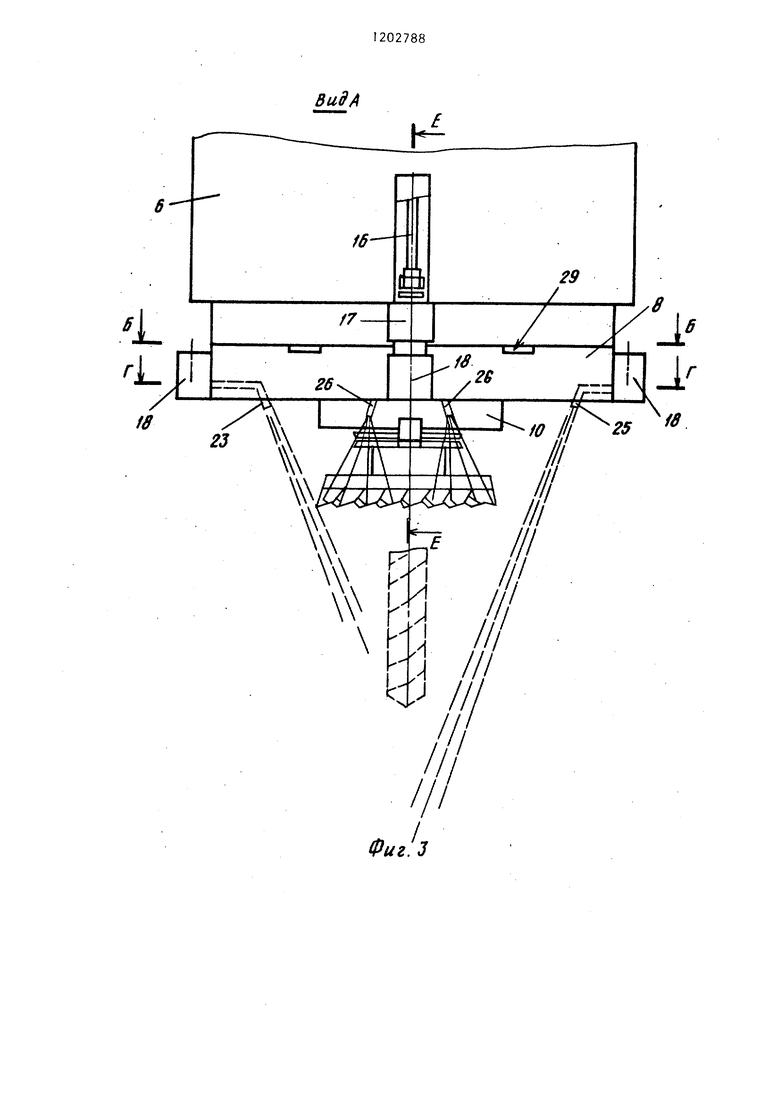

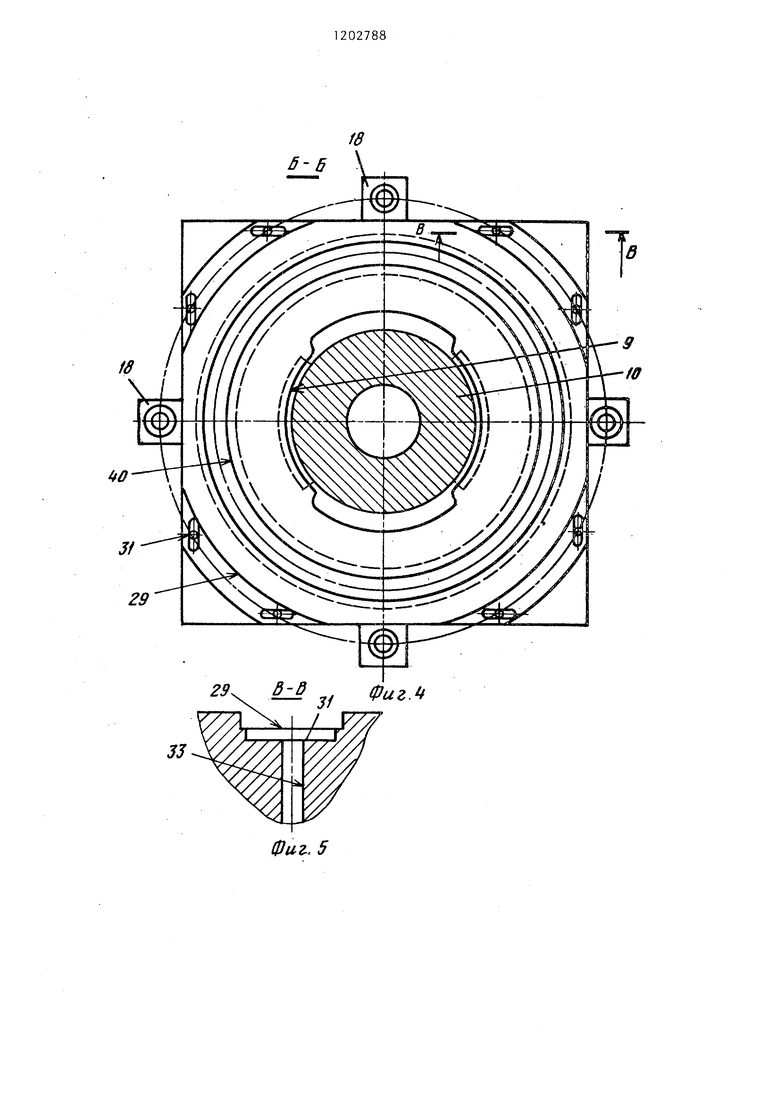

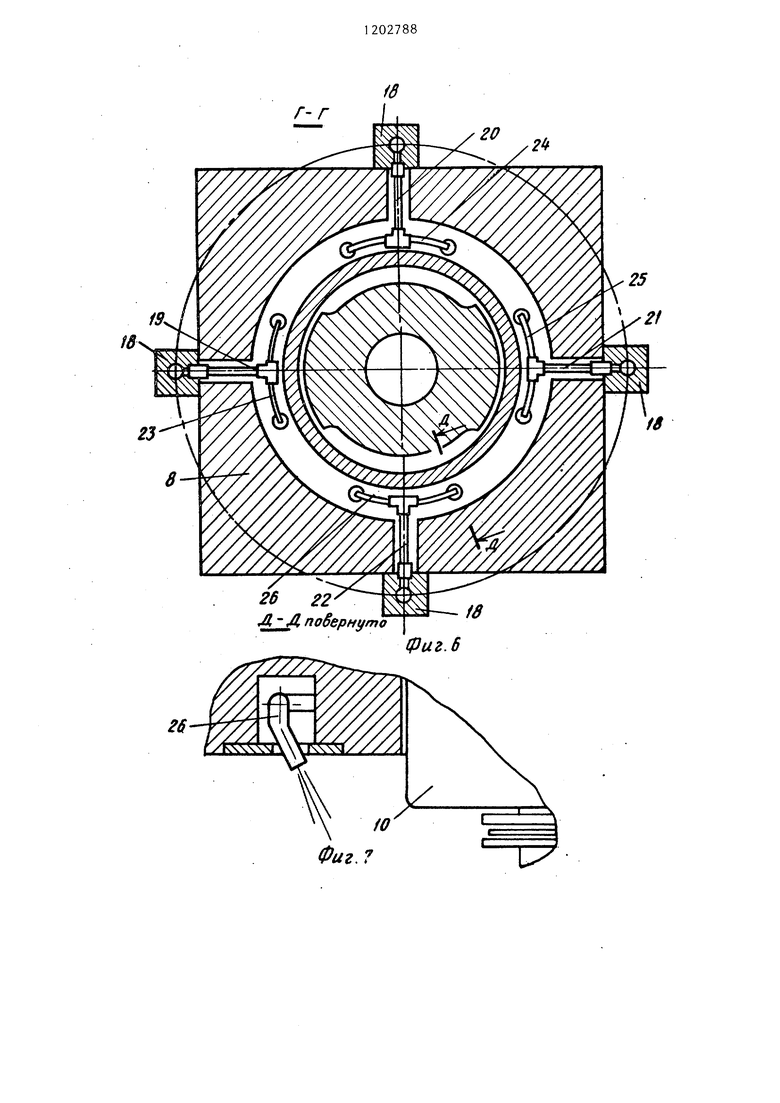

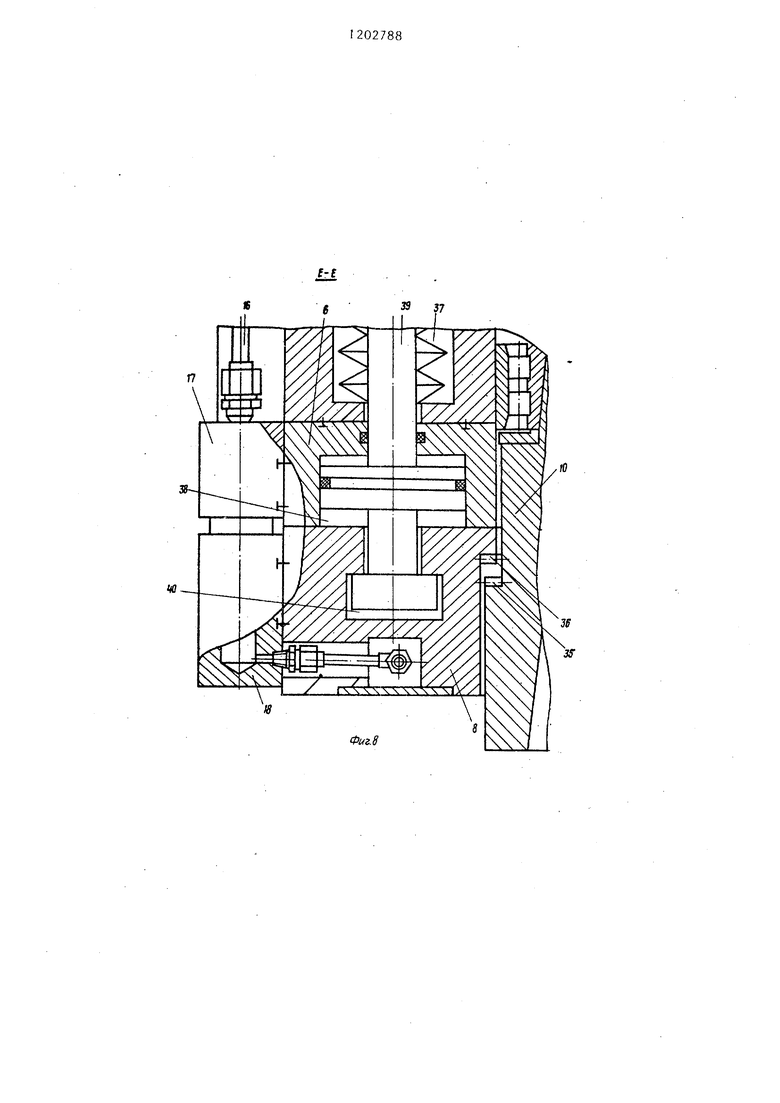

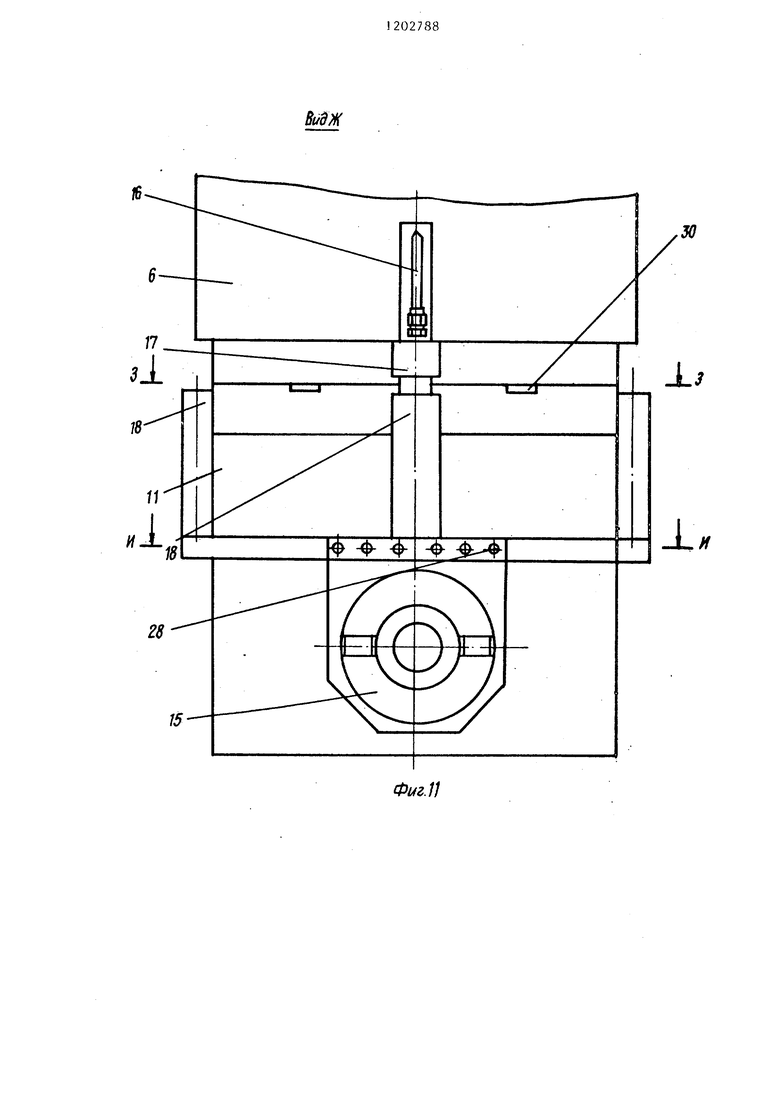

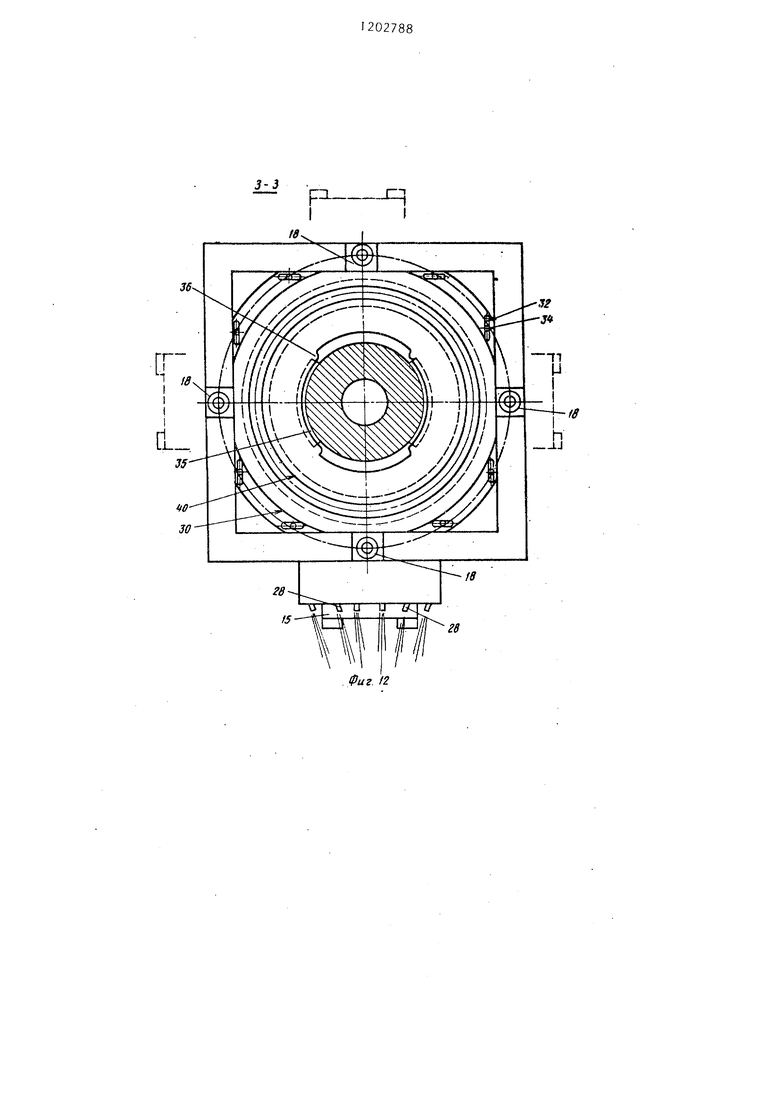

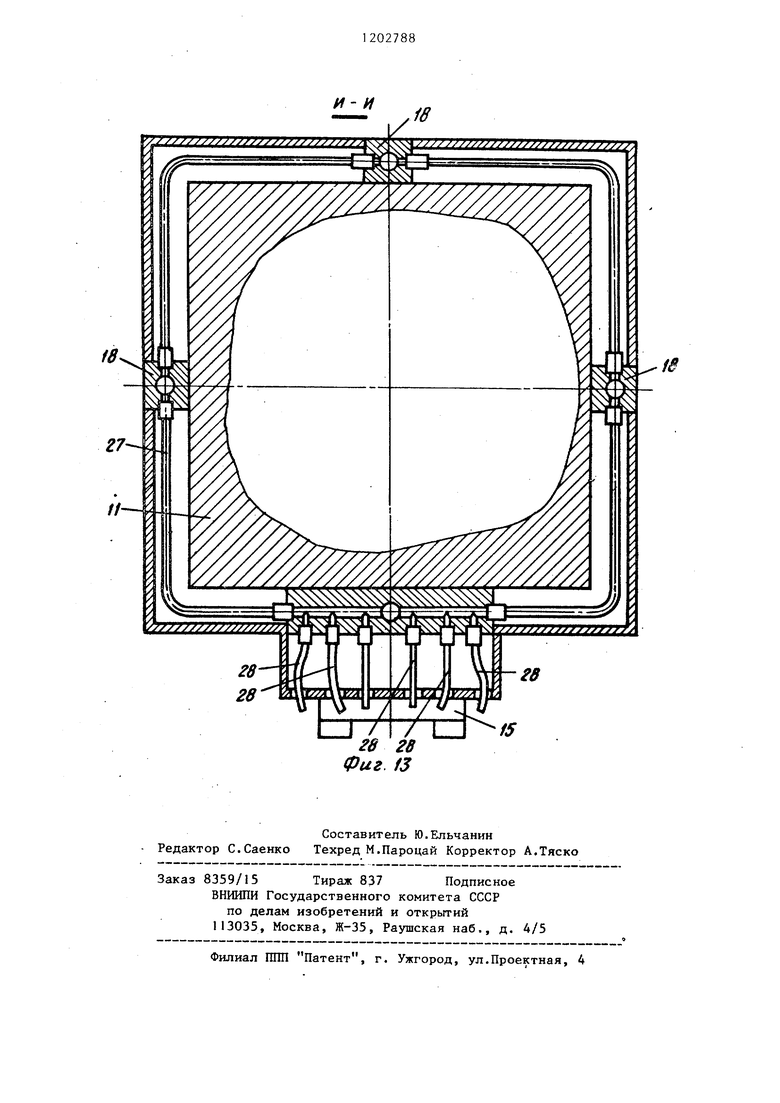

На фиг,1 изображен предлагаемый v станок с магазином инструментов, устройством для размещения и смены добавочных агрегатов и установленным на торце ползуна дополнительным добавочнь м агрегатом,, общий вид; на фиг,2 - то же 5 с установленной на торце ползуна угловой головкой; на фиг.З - вид А на фиг.1; на фиг.4- разрез Б-Б на фиг.З; на фиг.З - разрез Б-В на фиг.4; на фиг. 6 - разрез Г-Г на фиг.З; на фиг.7 - разрез Д-Д на фиг с 6; на фиг.8 - разрез Е-Е на фиг.З (добавочный агрегат в прижатом к торцу ползуна рабочем положении) ;на фиг.9 - то же, добавочный агрегат в отжатом для поворота положении; на фиг.10 - то же, добавочный агрегат в положении поворота; на фиг.П - вид Ж на фиг.2; на фиг. 12 - разрез 3-3 на фиг.1 ; на фиг.13 - разрез И-И на фиг.11.

Станок содержит станину 1, про- долььгый стол 2, неподвижные стойки 3, поперечину 4, на которой подвижно установлена бабка 5 с вертикально подвижным ползуном 6, и магазин 7 инструментов.

На нижнем торце ползуна 6 устанавливаются различные накладные добавоч ные агрегаты, например поворотный агрегат 8, выполненный с отверстием под шпиндель 10 ползуна 6, предназначенный для защиты торца ползуна и подачи смазочно-охлаждающей жидкости (СОЖ) в зону резания его инструментов, или угловая поворотная головка 1I. Стыковочная поверхность агрегата 8 повторяет стыковочную поверхность ползуна по наружному . контуру.

В нерабочем положении добавочные агрегаты сориентированы в коробках 12, установленных в устройстве 13 для размещения и смены добавочньгх агрегатов.

027882

На стойке 3 закреплен манипулятор 14 для смены инструментов в вертикальном шпинделе 10 ползуна 6 и горизонтальном шпинделе 15 угловой

5 поворотной головки I1.

В конструкции станка предусмотрена система СОЖ к рабочим зонам инструментов.

Верхняя часть системы состоит из

О подающей магистрали 16, подведенной к верхнему полуразъему 17, установленному на боковой поверхности ползуна 6.

Нижняя, часть системы включает

5 унифицированные дпя всех агрегатов полуразъемы 18, закрепленные на самих добавочных агрегатах.Полуразъемы 17 и 18 в процессе расстыковки добавочных агрегатов с

20 торцом ползуна автоматически запираются не показано при помощи известных в технике средств.

Нижняя часть системы подачи СОЖ к рабочим зонам инструментов для

каждого агрегата индивидуальна.

На агрегате 8, на его боковых сторонах, установлены четыре унифицированных полуразъема 18, каждый из которых соединен при помощи

30 трубопроводов 19-22 с независимыми группами сопел 23-26 соответственно, каждая из которых настроена на определенный угол подачи СОЖ в рабочие зоны инструментов различных типо35 р-азмеров шпинделя ползуна.

На угловой головке 11, на ее боковых сторонах, также установлены четыре унифицированных полуразъема 18 э каждый из которых соединен при

40 помощи замкнутого трубопровода 27 с общей группой сопел 28, каждое -сопло которой настроено на определенный угол подачи СОЖ в рабочую зону инструмента, устанавливаемого в

45 шпиндель головки.

На стыковочных поверхностях поворотных агрегатов (в том числе агрегата 8 и угловой головки 11у выполнены концентричные оси их пово50 рота пазы 29 и 30 соответственно для сбора остатков СОЖ с верхнего полуразъема во время переориентации указанных агрегатов на угол 90 (или кратный ему, вокруг оси шпин55 деля ползуна.

Дпя отвода остатков СОЖ из пазов 29 и 30 на последних выполнены улавливающие канавки 31 и 32 соответст3

венно, соединенные с соответствующими отводными каналами 33 и 34.

Размеры пазов 29 и 30 способствуют свободному проходу верхнего полуразъема при повороте добавочных арегатов, который осуществляется от шпинделя 10 ползуна.

Шпиндель 10 ползуна осуществляет поворот добавочного агрегата 8 через зубчатые венцы 35 и 36, входящи между собой в зацепление при сжатии пружин 37 под воздействием гидроцилиндра 38.

Кинематическая цепь для поворота угловой головки 1 1 { показана условно выполнена аналогичным образом..

Прижим и одновременная фиксация .добавочных агрегатов на торце ползуна осуществляются под воздействием пружин 37 (при падении давления в гидроцилиндрах 38) на тяги 39, заведенные в круговой Т-образный паз 40.

Управление станком осуществляется устройством ЧПУ (не показано),

Станок работает следующим образом.

Перед началом рабочего цикла стан ка все добавочные агрегаты сориентированы в коробках 12 устройства 13 :для размещения и смены добавочных агрегатов.

Для установки добавочного агрегата ползун 6 вместе с бабкой 5 перемещается к устройству 13 до совмещения оси шпинделя 10 ползуна с вертикальной осью необходимого добавочного агрегата, доставленного устройством 13 в позицию смены. Затем ползун 6 перемещается вниз до совмещения стыковочных поверхностей, а тяги 39, под воздействием пружин 37 прижимают стыкуемый агрегат к торцу ползуна. Одновременно открываются клапаны (не показаны) полуразъемов 17 и 18. После установки агрегата бабка перемещается в зону обработки.

При необходимости обработки боковых и торцовых поверхностей детали в процессе обработки применяют угловую поворотную головку 11.

Доставленную в зону обработки головку 11 необходимо сориентировать в заданное, одно из четырех, угловое положение.

Для этого вначале подается давление в гидроцилиндры 38, поршни которых, воздействуя на тяги 39,

02788Л

сжимают пружины 37, одновременно опуская головку 11 вниз, на величину, достаточн то для зацепления зубчатых венцов 35 и 36. При этом 5 один из полуразъемов 18, взаимодействующий с верхним полуразъемом

17ползуна, отходит вниз, клапаны полуразъемов (не показаны) закрывают трубопровод 27 и поджатую ма10 гистраль 16. Ход клапанов на щак- рытие (раскрытие) меньше хода головки вниз при расстыковке для угловой переориентации.

Затем шпиндель 10 ползуна, кон15 тролируемый механизмом угловой ориентации (не показан, может быть любой известной конструкции), поворачивает головку 1 в заданное угловое положение, подводя при этом очеред20 ной полуразъем 18 под верхний полуразъем 17 ползуна. При повороте головки I1 верхний полуразъем проходит в круговом пазу 30.

В завершении цикла поворота дав25 ление в гидроцилиндрах 38 снимается, и тяги 39 под воздействием пружин 37 поджимают головку 11 к торцу ползуна, при этом стыкуются полуразъем 17 и соответствующий данно30 му угловому положению полуразъем

18- отжимаются клапаны, запирающие выход из магистрали 16 и вход трубопровода 27.

В подающую магистраль 16 нагне- эг тается СОЖ, начинается обработка. СОЖ проходит каналы полуразъема 1 7 и взаимодействующего с ним полуразъема 18, заполняет полость трубопровода 27 и из каналов группы со- Q пел 28 низвергается в зону обработки.

После завершения цикла обработки в данной угловой позиции при необ- .ходимости переориентации оси инстру 5 мента головка 1 1 совершает цикл поворота в другую заданную позицию, при этом во время прохозкдения стыковочной поверхности под верхним полуразъемом 17 ползуна остатки

50 СОЖ с полуразъема 17 собираются в круговой паз 30, улавливаются канавками 32 и отводятся за пределы головки по каналам 34.

После завершения цикла обработки

55 головкой I1 последняя возвращается в исходное для установки в короб 12 угловое положение. При совершении цикла поворота ортатки СОЖ с верхнего полуразъема 17 попадают в круговой паз 30 и отводятся за пределы головки по каналам 34.

Одновременно бабка 5 возвращается в исходное положение над устройством 13 и устанавливает головку 1 в свободный короб. При необходимости обработки детали инструментом, устанавливаемым в шпиндель ползуна, устройство 13, по команде системы ЧПУ, доставляет в позицию смены добавочный агрегат 8, который стыкуется с ползуном 6.

Затем бабка 5 перемещается к магазину инструментов за следующим необходимым по технологическому циклу инструментом.

Одновременно агрегат 8 меняет свое угловое положение (при необходимости) .

При этом с полуразъемом 17, связанным с подающей магистралью 16, входит во взаимодействие один из по- луразъеков 18, соединенный с одной из четырех групп сопел 23-26, угол подачи СОЖ в зону резания которой соответствует типоразмеру инструмента, устанавливаемого манипулятором- 14 в шпиндель ползуна после достижения бабкой положения для обмена инструментами с магазином 7.

В процессе обработки детали при изменении типоразмера инструмента в шпинделе 10 ползуна агрегат В, поворачиваемый шпинделем ползуна, по команде от системы ЧПУ, производит смену группы сопел, что изменяет угол подачи СОЖ в зону обработки. Одновременно агрегат 8 предохраняет стыковочную поверхность ползуна 6

202788(

от загрязнения в процессе обработки. Остатки СОЖ с верхнего полуразъема 17 при повороте агрегата 8 для смены группы сопел локализуются круго- 5 вым пазом 29, улавливаются канавками 31 и отводятся по каналам 33.

После завершения цикла обработки инструментами шпинделя ползуна агрегат 8 возвращается в исходное дпя to установки в короб 12 угловое положение. Одновременно бабка 5 перемещается к устройству 13 и устанавливает агрегат 8 в свободный короб.

При необходимости устройство 13 15 доставляет следующий по технологическому циклу агрега, который стыкуется с торцом ползуна и перемещает ся бабкой 5 в зону обработки.

Таким образом, предлагаемый ста- 20 нок исключает участие оператора в выполнении вспомогательных операций по перенастройке гидросистемы подачи СОЖ в рабочие зоны инструментов во время перехода обработки

5 инструментами шпинделя ползуна к обработке инструментами шпинделя накладных головок и исключает операции по подготовке стыковочных поверхностей.

0 Кроме того, исключается участие оператора в процессе изменения угла подачи СОЖ в зоны резания (т.е. в перенастройке системы/ при переходе к обработке другим типоразме5 ром инструмента, устанавливаемого в шпиндель ползуна. Эта перенастройка производится в процессе перемещения бабки из зоны резания к магазину инструментов дпя их смены, что

0 сокращает вспомогательное время.

Фиг.1

/Ж

| название | год | авторы | номер документа |

|---|---|---|---|

| Многооперационный станок | 1986 |

|

SU1393579A1 |

| Многооперационный станок | 1986 |

|

SU1407754A1 |

| Многооперационный станок | 1983 |

|

SU1117181A1 |

| Продольный фрезерно-расточный станок | 1983 |

|

SU1135594A1 |

| Многооперационный станок | 1984 |

|

SU1212753A1 |

| Фрезерно-расточная ползунковая бабка | 1983 |

|

SU1093431A1 |

| МНОГОШПИНДЕЛЬНЫЙ СТАНОК С УСТРОЙСТВОМ ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА И СПОСОБ СМЕНЫ ИНСТРУМЕНТА НА ЭТОМ СТАНКЕ | 2001 |

|

RU2210466C2 |

| Многооперационный станок | 1987 |

|

SU1465240A1 |

| Многооперационный фрезерно-расточный станок портального типа | 1983 |

|

SU1151413A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ С ПОВЕРХНОСТЬЮ СЛОЖНОГО ПРОФИЛЯ РЕЗАНИЕМ ПОСРЕДСТВОМ МНОГОФУНКЦИОНАЛЬНОГО ПРОГРАММНО-АППАРАТНОГО АГРЕГАТА | 2010 |

|

RU2446034C1 |

Д

/5-//

fe

и

- f

фиг 2

Ш

// Л

.

-Е

59 37 Ю

ВидА

L

18

III

III

Фиг

33

в

Фиг, 5

Г- Г

Фиг..

25

2f

Г7

39 37

Фиг. 8

30

Фиг.11

3-3

Р-Я

fuz. 12

И- И

г /

28 28 Фиг. 13

15

Составитель Ю.Ельчанин Редактор С.Саенко Техред М.Пароцай Корректор А.Тяско

Заказ 8359/15 Тираж 837 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ГШП Патент, г. Ужгород, ул.Проектная, 4

| Проспект на многоопе рационный станок мод | |||

| Piano Conter, KMG фирмы Kotobuki Industry CO,LTD 9.Япония Токио, 1982. |

Авторы

Даты

1986-01-07—Публикация

1984-04-04—Подача