Изобретение относится к металло- обработке и касается станков для заострения методом шлифования концов прутков.

Цель изобретения - повышение производительности и качества обработки прутков путем усовершенствования конструкции станка.

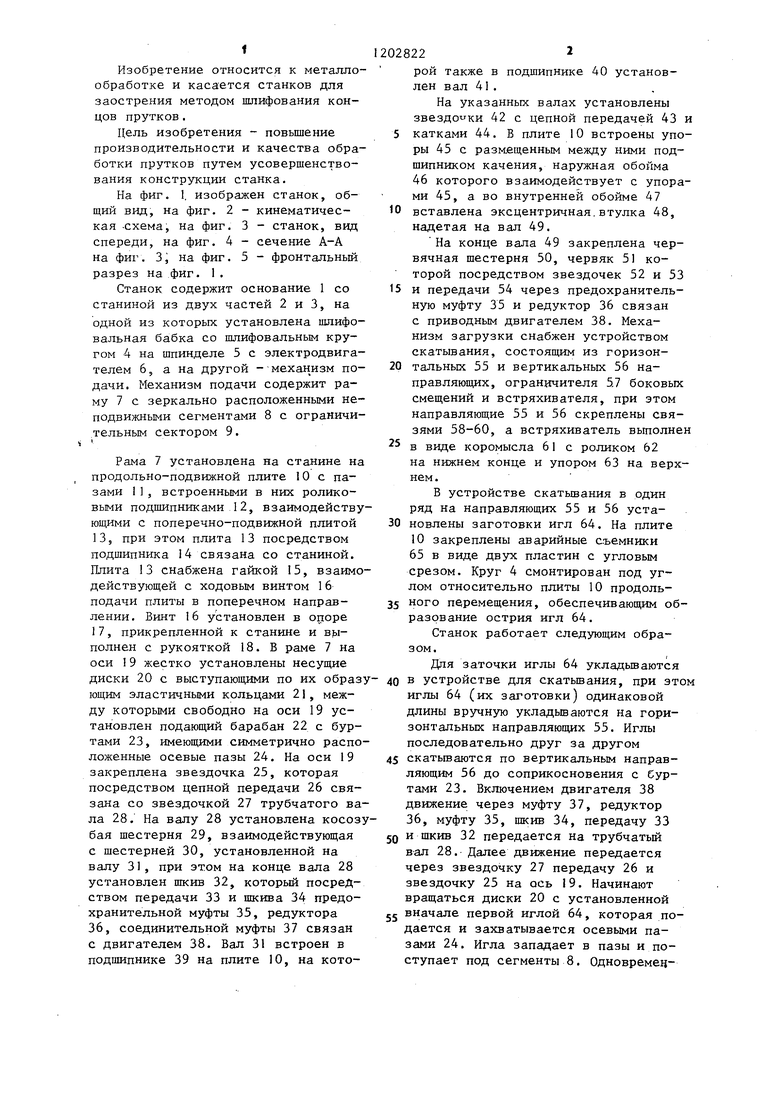

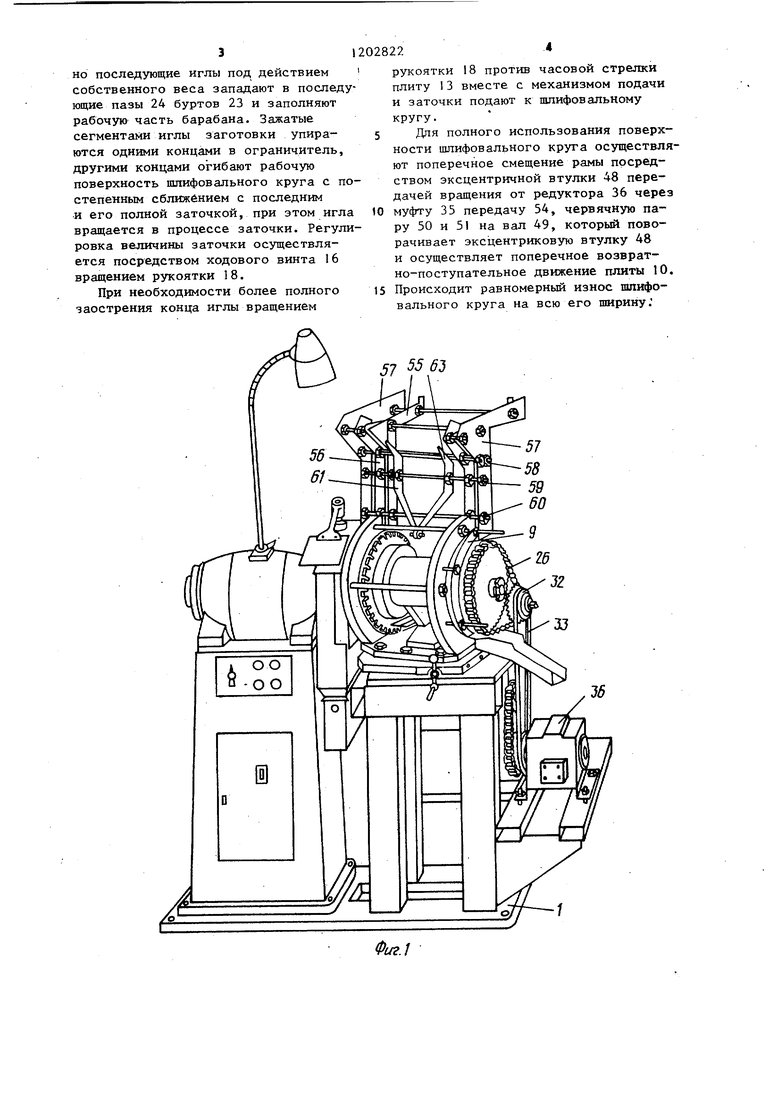

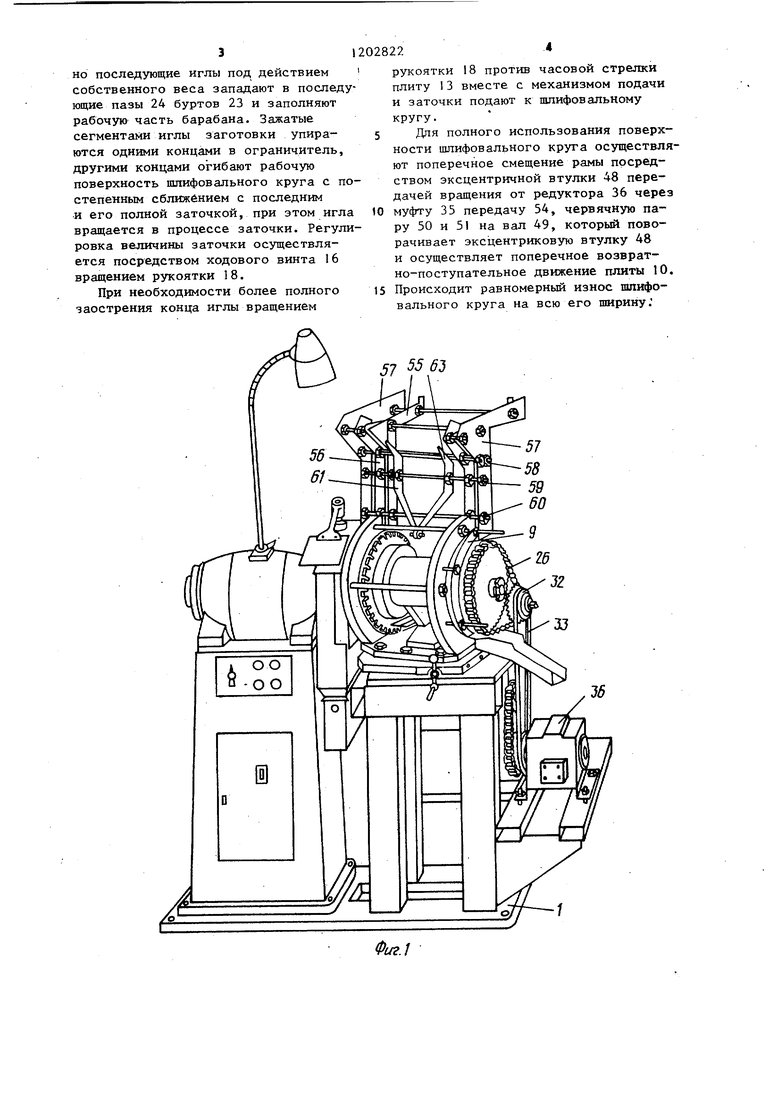

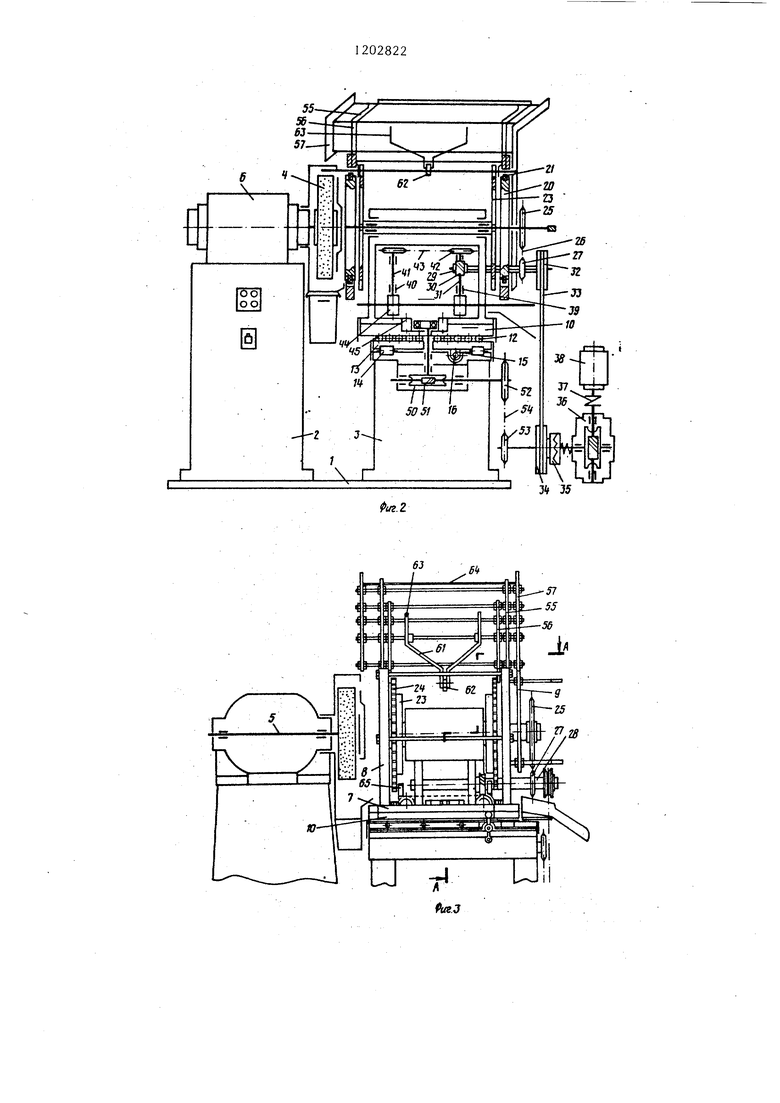

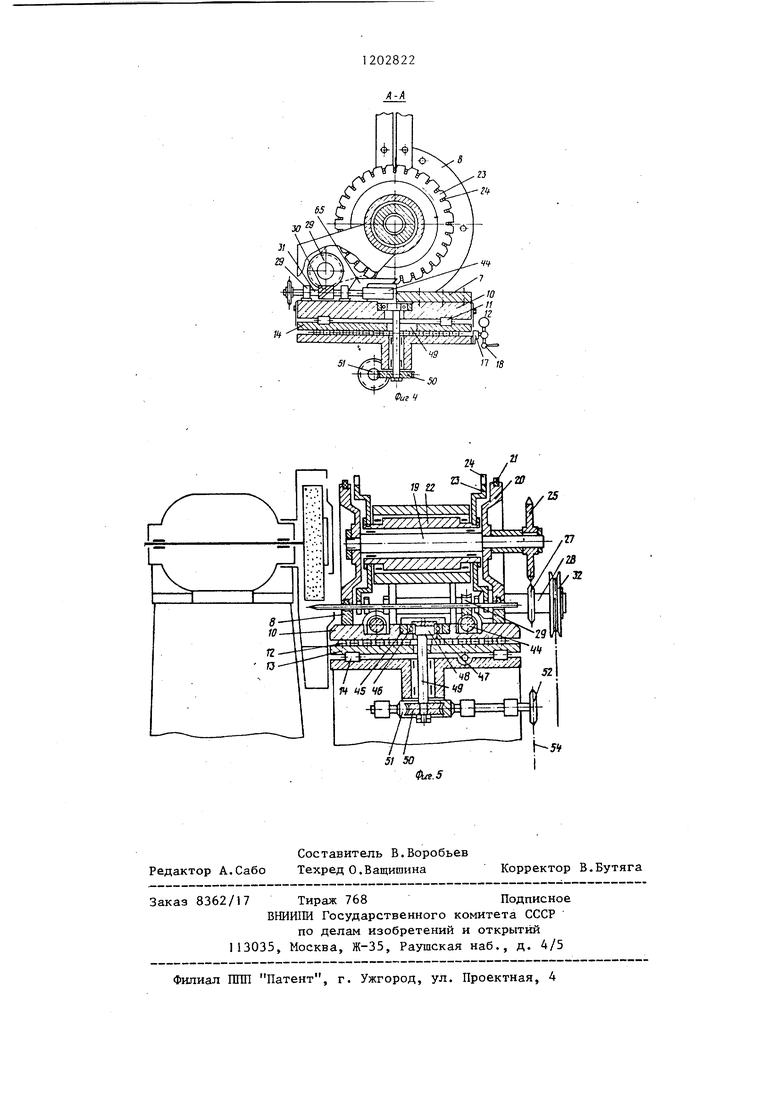

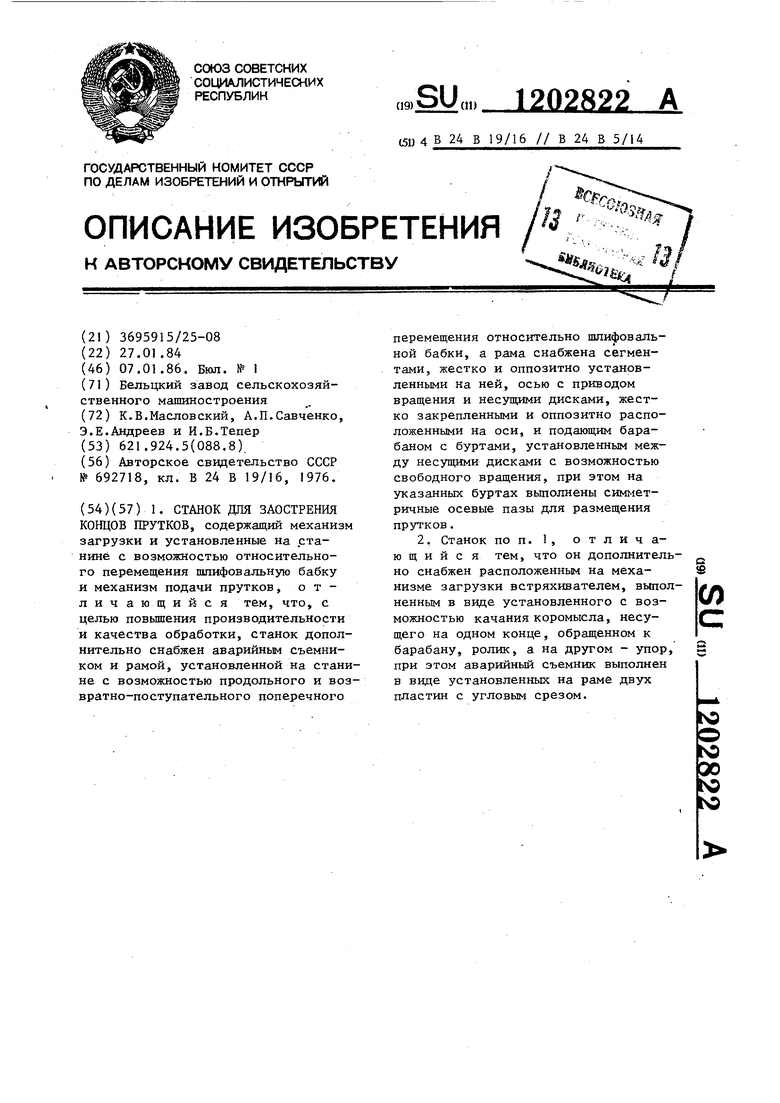

На фиг, 1, изображен станок, общий вид, на фиг. 2 - кинематическая -схема, на фиг. 3 - станок, вид спереди, на фиг. 4 - сечение А-А на фиг. 3, на фиг. 5 - фронтальный разрез на фиг. 1,

Станок содержит основание 1 со станиной из двух частей 2 и 3, на одной из которых установлена шлифовальная бабка со шлифовальным кругом 4 на шпинделе 5 с электродвигателем 6, а на другой - механ изм подачи. Механизм подачи содержит раму 7 с зеркально расположенными неподвижными сегментами 8 с ограничительным сектором 9.

Рама 7 установлена на станине на продольно-подвижной плите 10 с пазами I 1, встроенньми в них роликовыми подшипниками 12, взаимодействующими с поперечно-подвижной плитой 13, при этом плита 13 посредством подшипника 14 связана со станиной. Плита 13 снабжена гайкой 15, взаимодействующей с ходовым винтом 16 подачи плиты в поперечном направлении. Винт 16 установлен в опоре 17, прикрепленной к станине и выполнен с рукояткой 18. В раме 7 на оси 19 жестко установлены несущие диски 20 с выступающими по их образющим эластичными кольцами 21, между которыми свободно на оси 19 установлен подающий барабан 22 с буртами 23, имеющими симметрично расположенные осевые пазы 24. На оси 19 закреплена звездочка 25, которая посредством цепной передачи 26 связана со звездочкой 27 трубчатого вала 28, На валу 28 установлена косоз бая шестерня 29, взаимодействующая с шестерней 30, установленной на валу 31, при этом на конце вала 28 установлен шкив 32, который посредством передачи 33 и шкива 34 предохранительной муфты 35, редуктора 36, соединительной муфты 37 связан с двигателем 38. Вал 31 встроен в подшипнике 39 на плите 10, на кото

02822

рой также в подшипнике 40 установлен вал 41.

На указанных валах установлены звездочки 42 с цепной передачей 43 и 5 катками 44. В плите 10 встроены упоры 45 с размещенным между ними подшипником качения, наружная обойма 46 которого взаимодействует с упорами 45, а во внутренней обойме 47 0 вставлена эксцентричная.втулка 48, надетая на вал 49.

На конце вала 49 закреплена червячная шестерня 50, червяк 51 которой посредством звездочек 52 и 53 15 и передачи 54 через предохранительную муфту 35 и редуктор 36 связан с приводным двигателем 38. Механизм загрузки снабжен устройством скатывания, состоящим из горизон- 20 тальных 55 и вертикальных 56 направляющих, ограничителя 57 боковых смещений и встряхивателя, при этом направляющие 55 и 56 скреплены связями 58-60, а встряхиватель выполнен 5 в виде коромысла 61 с роликом 62

на нижнем конце и упором 63 на верхнем .

В устройстве скатьшания в один ряд на направляющих 55 и 56 уста- 30 новлены заготовки игл 64. На плите 10 закреплены аварийные съемники 65 в виде двух пластин с угловым срезом. Круг 4 смонтирован под углом относительно плиты 10 продоль- 35 ного перемещения, обеспечивающим образование острия игл 64.

Станок работает следующим образом.

Для заточки иглы 64 укладьшаются 40 в устройстве для скатывания, при этом иглы 64 (их заготовки) одинаковой длины вручную укладьшаются на горизонтальных направляющих 55. Иглы последовательно друг за другом 45 скатьшаются по вертикальным направляющим 56 до соприкосновения с буртами 23. Включением двигателя 38 движение через муфту 37, редуктор 36, муфту 35, шкив 34, передачу 33 50 и шкив 32 передается на трубчатый в-ал 28. Далее движение передается через звездочку 27 передачу 26 и звездочку 25 на ось 19. Начинают вращаться диски 20 с установленной 55 вначале первой иглой 64, которая подается и захватывается осевыми пазами 24. Игла западает в пазы и поступает под сегменты 8. Одновремеч31

но последующие иглы под действием собственного веса западают в последующие пазы 24 буртов 23 и заполняют рабочую часть барабана. Зажатые сегментами иглы заготовки упираются одними концами в ограничитель, другими концами огибают рабочую поверхность шлифовального круга с по- степенньш сближением с последним и его полной заточкой, при этом игла вращается в процессе заточки. Регулировка величины заточки осуществляется посредством ходового винта 16 вращением рукоятки 18.

При необходимости более полного заострения конца иглы вращением

02822

рукоятки 18 против часовой стрелки плиту I3 вместе с механизмом подачи и заточки подают к шлифовальному кругу.

5 Для полного использования поверхности шлифовального круга осуществляют поперечное смещение рамы посредством эксцентричной втулки 48 передачей вращения от редуктора 36 через

10 муфту 35 передачу 54, червячную пару 50 и 5 на вал 49, который поворачивает эксцентриковую втулку 48 и осуществляет поперечное возвратно-поступательное движение плиты 10.

15 Происходит равномерный износ шлифовального круга на всю его ширину;

35

Фи.1

3 J5

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1994 |

|

RU2064860C1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| СТАНОК ПЛОСКОШЛИФОВАЛЬНЫЙ ЭЛЕКТРОМЕХАНИЧЕСКИЙ | 1994 |

|

RU2080237C1 |

| Шлифовальный станок | 1980 |

|

SU865615A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

| ШЛИФОВАЛЬНОЕ УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА И СПОСОБ ШЛИФОВАНИЯ ЖЕЛЕЗНОДОРОЖНОГО КОЛЕСА | 1992 |

|

RU2069139C1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Устройство рубки движущейся ленты древесного шпона с ножом и узлом его натяжения, включая механизм вертикального перемещения прижимного вала с натяжителем цепи | 2021 |

|

RU2807977C2 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2042510C1 |

л 18

X

Фиг Ч

25

27

Йл.5

Редактор А.Сабо

Составитель В.Воробьев Техред О.Ващишнна

Заказ 8362/17 Тираж 768Подписное

ВНИИ11И Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор В.Бутяга

| Устройство для заострения концов прутков | 1976 |

|

SU692718A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-01-07—Публикация

1984-01-27—Подача