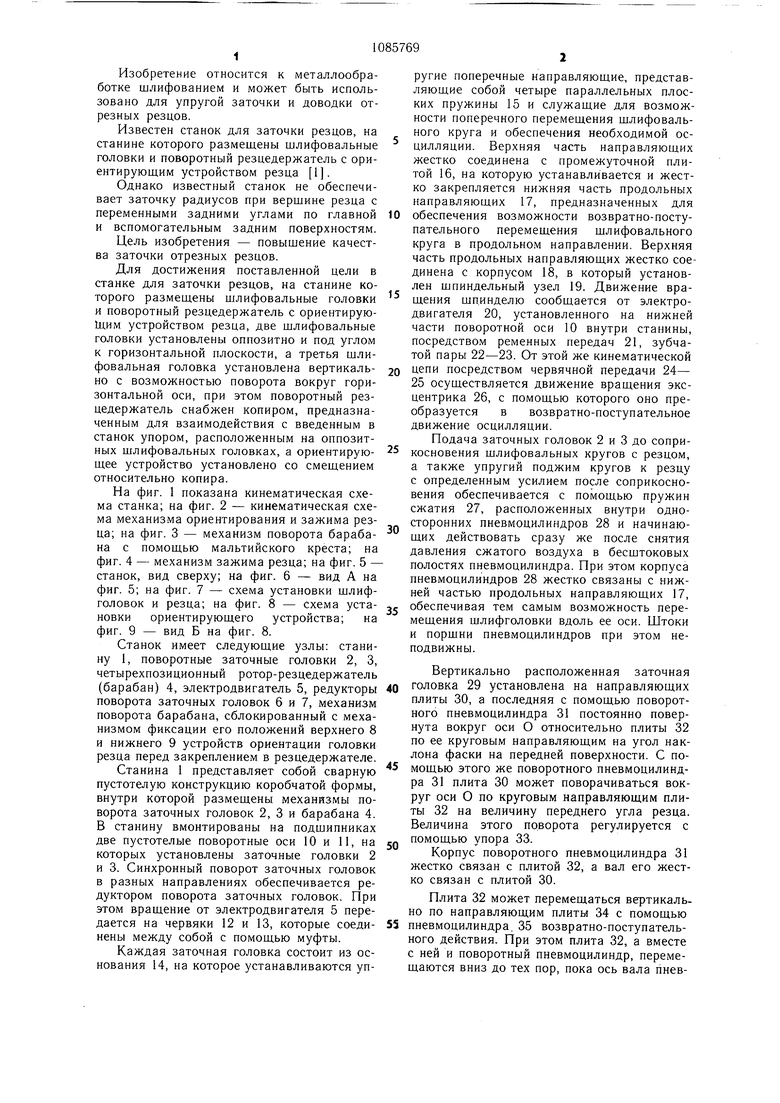

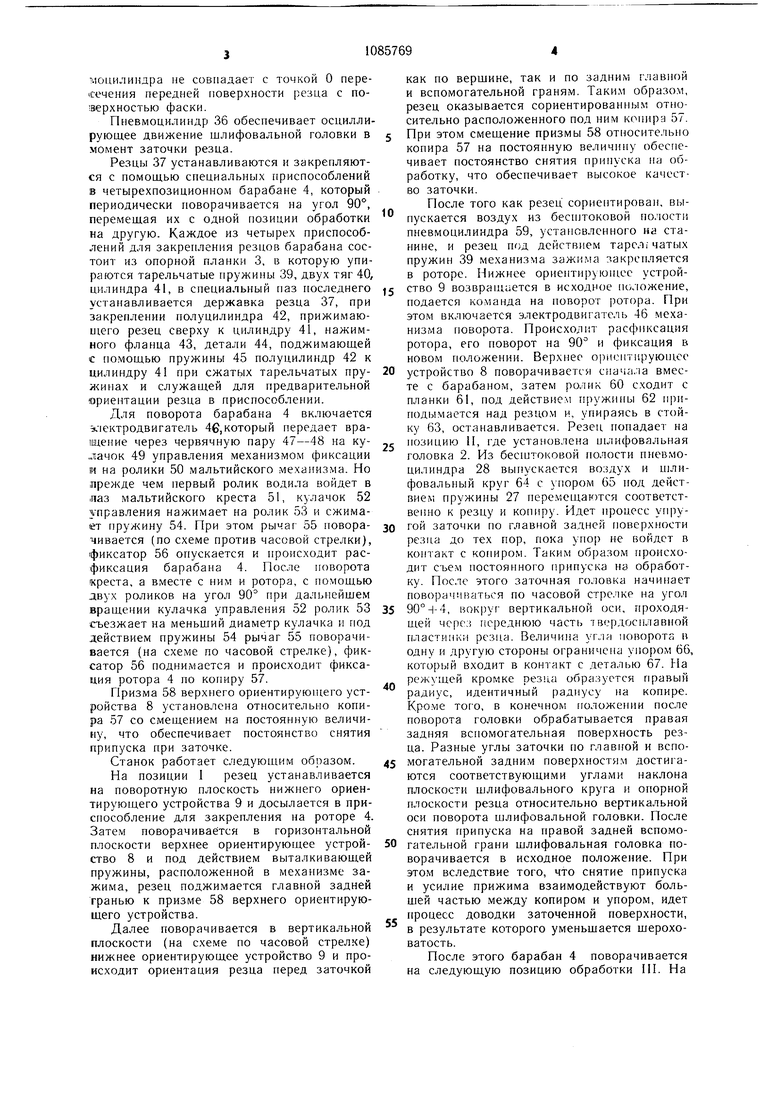

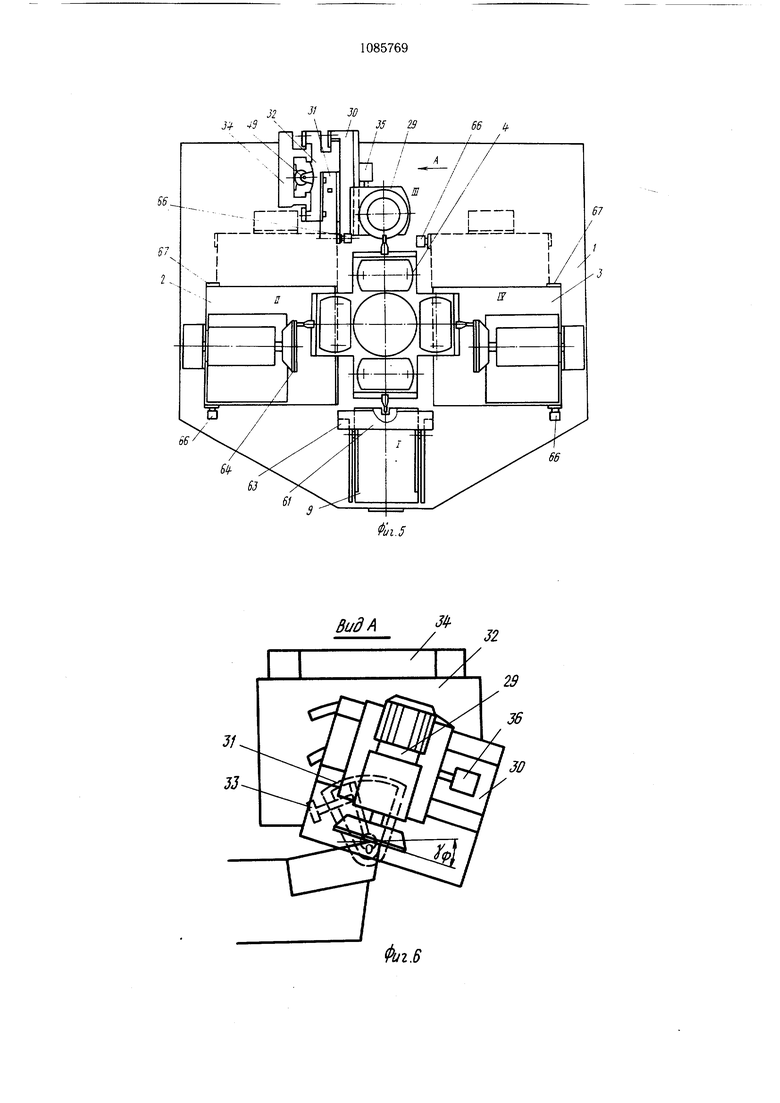

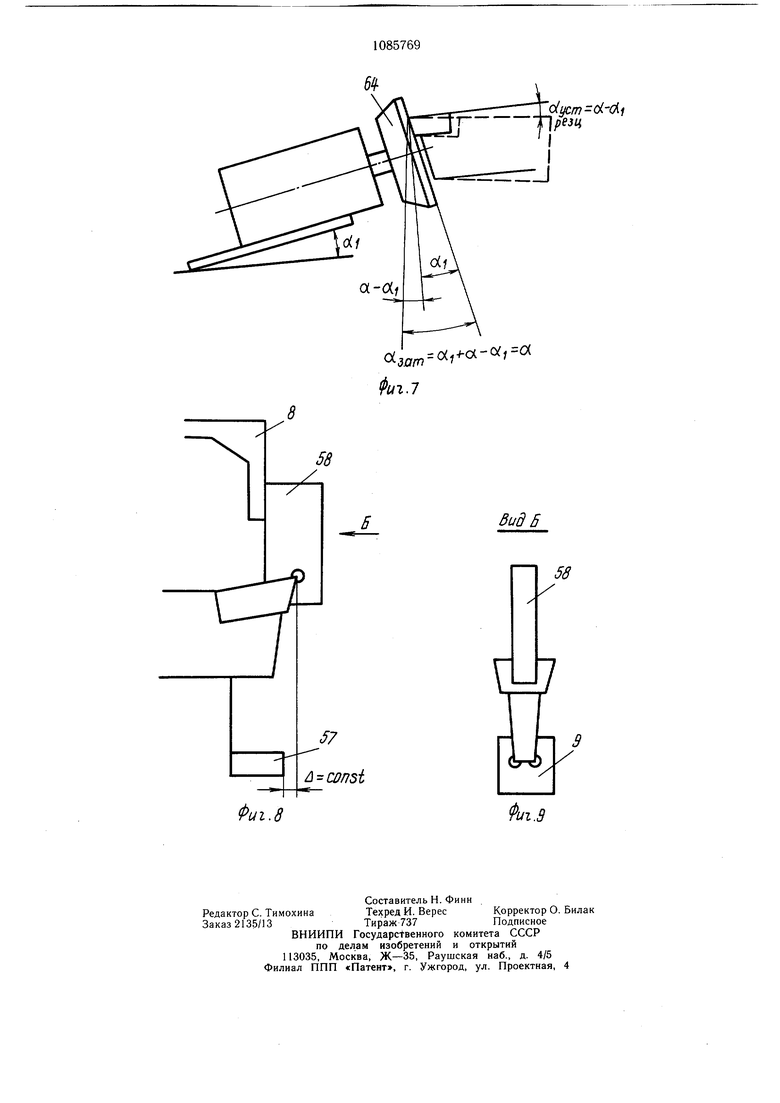

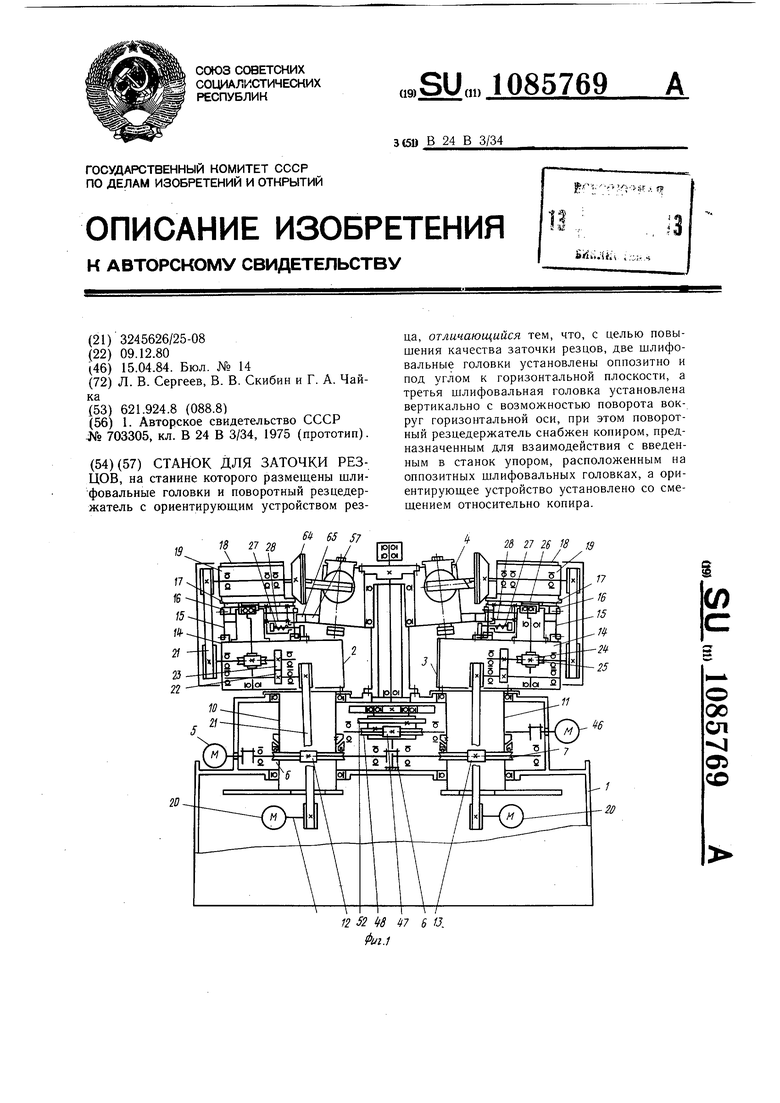

Изобретение относится к металлообработке шлифованием и может быть использовано для упругой заточки и доводки отрезных резцов. Известен станок для заточки резцов, на станине которого размещены шлифовальные головки и поворотный резцедержатель с ориентирующим устройством резца 1. Однако известный станок не обеспечивает заточку радиусов при верщине резца с переменными задними углами по главной и вспомогательным задним поверхностям. Цель изобретения - повышение качества заточки отрезных резцов. Для достижения поставленной цели в станке для заточки резцов, на станине которого размещены шлифовальные головки и поворотный резцедержатель с ориентирующим устройством резца, две щлифовальные головки установлены оппозитно и под углом к горизонтальной плоскости, а третья шлифовальная головка установлена вертикально с возможностью поворота вокруг горизонтальной оси, при этом поворотный резцедержатель снабжен копиром, предназначенным для взаимодействия с введенным в станок упором, расположенным на оппозитных шлифовальных головках, а ориентирующее устройство установлено со смещением относительно копира. На фиг. 1 показана кинематическая схема станка; на фиг. 2 - кинематическая схема механизма ориентирования и зажима резца; на фиг. 3 - механизм поворота барабана с помощью мальтийского креста; на фиг. 4 - механизм зажима резца; на фиг. 5 - станок, вид сверху; на фиг. 6 - вид А на фиг. 5; на фиг. 7 - схема установки щлифголовок и резца; на фиг. 8 - схема установки ориентирующего устройства; на фиг. 9 - вид Б на фиг. 8. Станок имеет следующие узлы: станину 1, поворотные заточные головки 2, 3, четырехпозиционный ротор-резцедержатель (барабан) 4, электродвигатель 5, редукторы поворота заточных головок 6 и 7, механизм поворота барабана, сблокированный с механизмом фиксации его положений верхнего 8 и нижнего 9 устройств ориентации головки резца перед закреплением в резцедержателе. Станина 1 представляет собой сварную пустотелую конструкцию коробчатой формы, внутри которой размешены механизмы поворота заточных головок 2, 3 и барабана 4. В станину вмонтированы на подшипниках две пустотелые поворотные оси 10 и 11, на которых установлены заточные головки 2 и 3. Синхронный поворот заточных головок в разных направлениях обеспечивается редуктором поворота заточных головок. При этом вращение от электродвигателя 5 передается на червяки 12 и 13, которые соединены между собой с помощью муфты. Каждая заточная головка состоит из основания 14, на которое устанавливаются упругие поперечные направляющие, представляющие собой четыре параллельных плоских пружины 15 и служашие для возможности поперечного перемещения щлифовального круга и обеспечения необходимой осцилляции. Верхняя часть направляющих жестко соединена с промежуточной плитой 16, на которую устанавливается и жестко закрепляется нижняя часть продольных направляющих 17, предназначенных для обеспечения возможности возвратно-поступательного перемещения щлифовального круга в продольном направлении. Верхняя часть продольных направляющих жестко соединена с корпусом 18, в который установлен шпиндельный узел 19. Движение вращения шпинделю сообшается от электродвигателя 20, установленного на нижней части поворотной оси 10 внутри станины, посредством ременных передач 21, зубчатой пары 22-23. От этой же кинематической цепи посредством червячной передачи 24- 25 осуществляется движение вращения эксцентрика 26, с помощью которого оно преобразуется в возвратно-поступательное движение осцилляции. Подача заточных головок 2 и 3 до соприкосновения шлифовальных кругов с резцом, а также упругий поджим кругов к резцу с определенным усилием после соприкосновения обеспечивается с помощью пружин сжатия 27, расположенных внутри односторонних пневмоцилиндров 28 и начинающих действовать сразу же после снятия давления сжатого воздуха в бесштоковых полостях пневмоцилиндра. При этом корпуса пневмоцилиндров 28 жестко связаны с нижней частью продольных направляюших 17, обеспечивая тем самым возможность перемещения шлифголовки вдоль ее оси. Штоки и поршни пневмоцилиндров при этом неподвижны. Вертикально расположенная заточная головка 29 установлена на направляющих плиты 30, а последняя с помощью поворотного пневмоцилиндра 31 постоянно повернута вокруг оси О относительно плиты 32 по ее круговым направляющим на угол наклона фаски на передней поверхности. С помощью этого же поворотного пневмоцилиндра 31 плита 30 может поворачиваться вокруг оси О по круговым направляющим плиты 32 на величину переднего угла резца. Величина этого поворота регулируется с помощью упора 33. Корпус поворотного пневмоцилиндра 31 жестко связан с плитой 32, а вал его жестко связан с плитой 30. Плита 32 может перемещаться вертикально по направляющим плиты 34 с помощью пневмоцилиндра. 35 возвратно-поступательного действия. При этом плита 32, а вместе с ней и поворотный пневмоцилиндр, перемещаются вниз до тех пор, пока ось вала пнев.юцилиндра не совпадает с точкой О пересечения передней поверхности резца с поверхностью фаски.

Пневмоцилиндр 36 обеспечивает осциллирующее движение шлифовальной головки в момент заточки резца.

Резцы 37 устанавливаются и закрепляются с помощью специальных приспособлений в четырехпозиционном барабане 4, который периодически поворачивается на угол 90°, перемещая их с одной позиции обработки на другую. Каждое из четырех приспособлений для закрепления резцов барабана состоит из опорной планки 3, в которую упираются тарельчатые пружины 39, двух тяг 40, цилиндра 41, в специальный паз последнего устанавливается державка резца 37, при закрег1лении полуцилиндра 42, прижимающего резец сверху к цилиндру 41, нажимного фланца 43, детали 44, поджимающей с по.мощью пружины 45 полуцилиндр 42 к цилиндру 41 при сжатых тарельчатых пружипах и служащей для предварительной «ориентации резца в приспособлении.

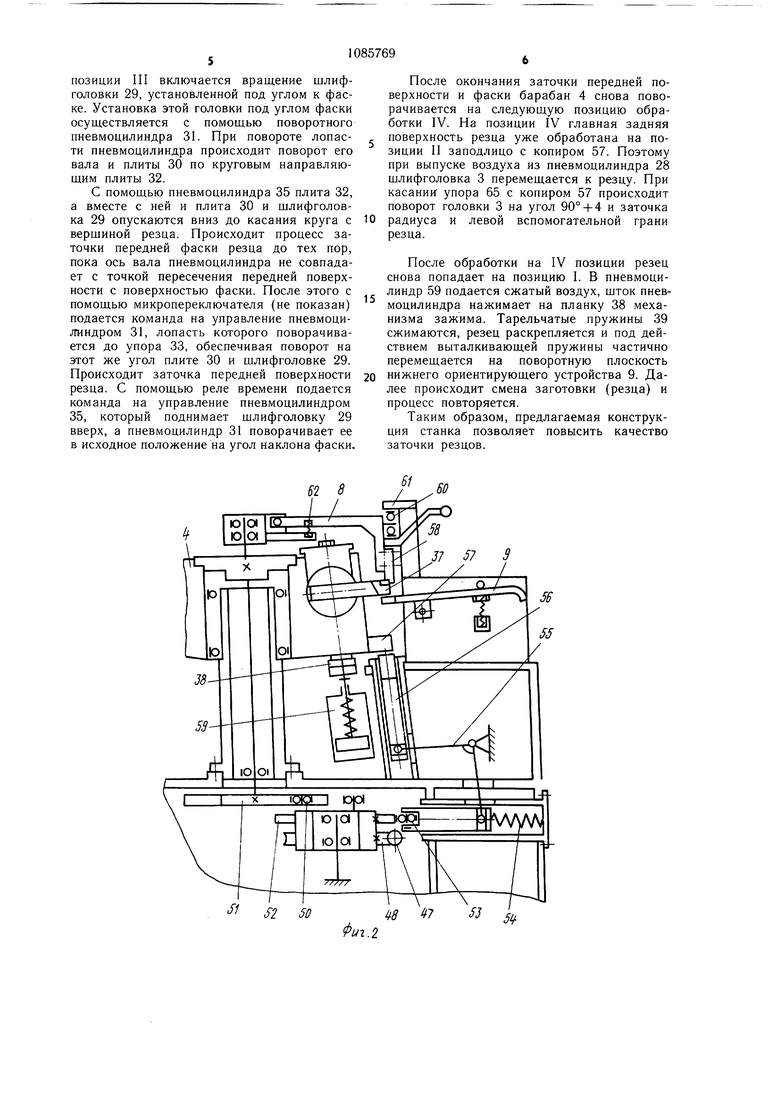

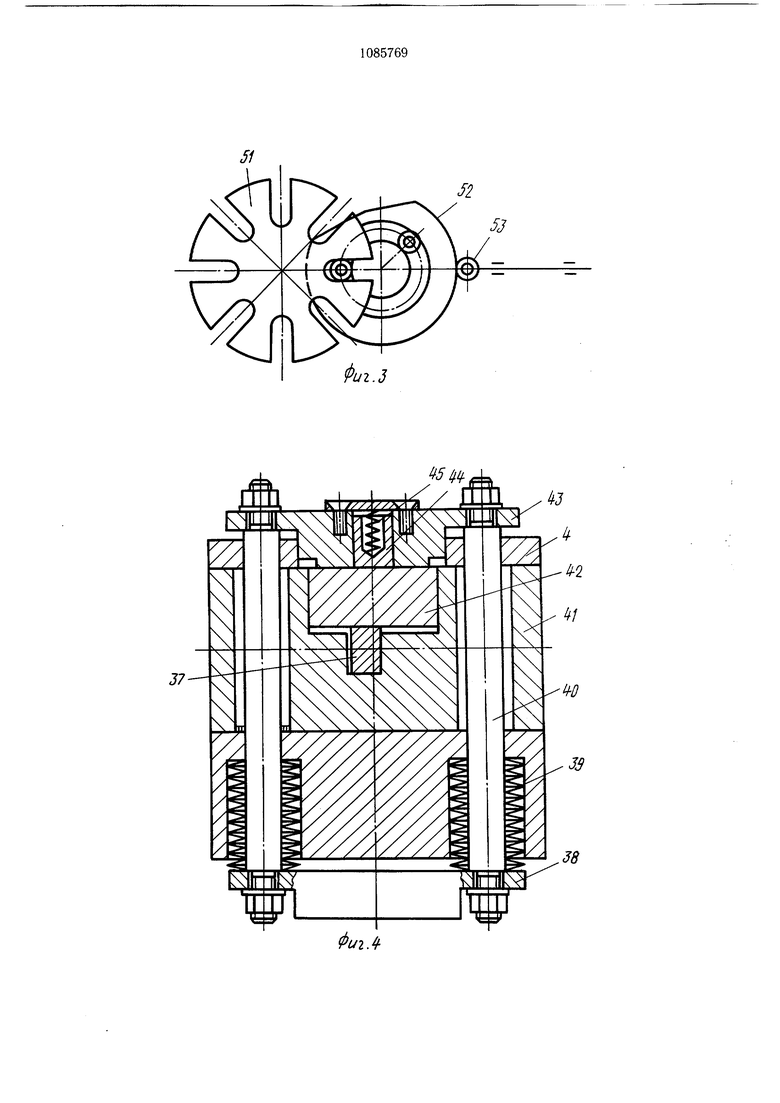

Для поворота барабана 4 включается мектродвигатель 46,который передает вращение через червячную пару 47-48 на кулачок 49 управления механизмом фиксации и на ролики 50 мальтийского механизма. Но прежде чем первый ролик водила войдет в лаз мальтийского креста 51, кулачок 52 управления нажимает на ролик 53 и сжимает 54. При этом рычаг 55 поворачивается (по схеме против часовой стрелки), фиксатор 56 опускается и происходит расфиксация барабана 4. После поворота креста, а вместе с ним и ротора, с помощью двух роликов на угол 90° при дальнейшем вращении кулачка управления 52 ролик 53 съезжает на меньший диаметр кулачка и под действием пружины 54 рычаг 55 поворачивается (на схеме по часовой стрелке), фиксатор 56 поднимается и происходит фиксация ротора 4 по копиру 57.

Призма 58 верхнего ориентирующего устройства 8 установлена относительно копира 57 со смещением на постоянную величину, что обеспечивает постоянство снятия припуска при заточке.

Станок работает следующим образом.

На позиции 1 резец устанавливается на поворотную плоскость нижнего ориентирующего устройства 9 и досылается в приспособление для закрепления на роторе 4. Затем поворачивается в горизонтальной плоскости верхнее ориентирующее устройство 8 и под действием выталкивающей пружины, расположенной в механизме зажима, резец поджимается главной задней гранью к призме 58 верхнего ориентирующего устройства.

Далее поворачивается в вертикальной плоскости (на схеме по часовой стрелке) нижнее ориентирующее устройство 9 и происходит ориентация резца перед заточкой

как по вершине, так и по задним главной и вспомогательной граням. Таким образом, резец оказывается сориентированным относительно расположенного под ним копира 57. При этом смещение призмы 58 относительно копира 57 на постоянную величину обеспечивает постоянство снятия припуска на обработку, что обеспечивает высокое качество заточки.

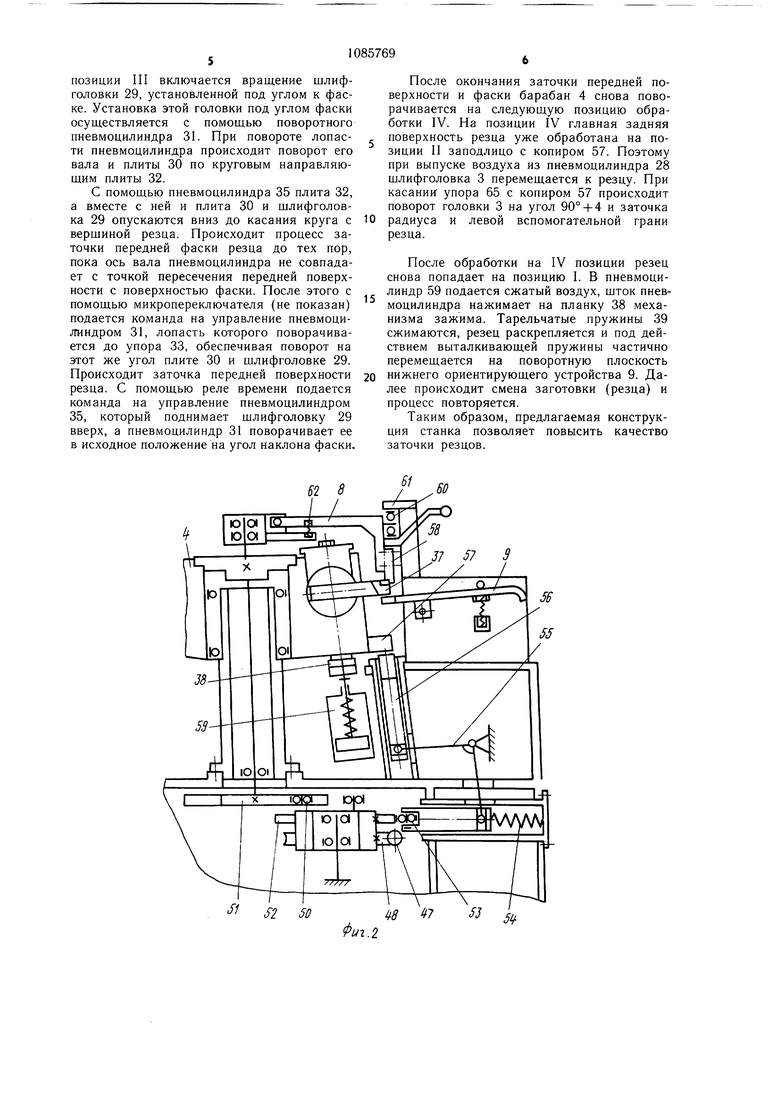

После того как резец сориентирован, выпускается воздух из бесн1токовой полости пневмоцилиндра 59, установленного на станине, и резец под действием тарслгчатых пружин 39 механизма зажима закрепляется в роторе. Нижнее ориентируюпюс устройство 9 возвращается в исходное по.южение, подается команда иа поворот ротора. При этом включается электродвигатель 46 механизма поворота. Происходит расфиксация ротора, его поворот на 90 и фиксация в новом положении. Верхнее орисптирующее устройство 8 поворачивается сиач;|.:1а вместе с барабаном, затем ролик 60 сходит с планки 61, под действием пружины 62 приподымается над резцом и, упираясь в стойку 63, останавливается. Резец попадает на позицию И, где установлена пыифовальная головка 2. Из бесштоковой полости пневмоцилиндра 28 вьщускается воздух и шлифовальный круг 64 с упором 65 под действием пружины 27 пере.мещаются соответственно к резцу и копиру. Идет процесс упругой заточки по главной задней поверхности резца до тех пор, пока упор ие войдет в контакт с копиром. Таким образом происходит съем постоянного припуска на обработку. После этого заточная головка начинает поворачиваться по часовой стре.пке на угол 90° Ч-4, вокруг ертикальной оси, проходящей чере, переднюю часть 7вердос1 лавной пластинки резца. Величина угли поворота в одну и другую стороны ограничена упором 66, кото)ый входит в контакт с деталью 67. На режущей кромке резца образуется правый радиус, идентичный радиусу на копире. Кро.ме того, в конечном положении после поворота головки обрабатывается правая задняя вспомогательная поверхность резца. Разные углы заточки по главной и вспомогательной задним поверхностям достигаются соответствующими углами наклона плоскости шлифовального круга и опорной плоскости резца относительно вертикальной оси поворота шлифовальной головки. После снятия припуска на правой задней вспомогательной грани шлифовальная головка поворачивается в исходное положение. При этом вследствие того, что снятие припуска и усилие прижима взаимодействуют больщей частью между копиром и упором, идет процесс доводки заточенной поверхности, в результате которого уменьшается шероховатость.

После этого барабан 4 поворачивается на следующую позицию обработки 111. На

позиции III включается вращение шлифголовки 29, установленной под углом к фаске. Установка этой головки под углом фаски осуществляется с помощью поворотного пневмоцилиндра 31. При повороте лопасти пневмоцилиндра происходит поворот его вала и плиты 30 по круговым направляющим плиты 32.

С помощью пневмоцилиндра 35 плита 32, а вместе с ней и плита 30 и щлифголовка 29 опускаются вниз до касания круга с верщиной резца. Происходит процесс заточки передней фаски резца до тех пор, пока ось вала пневмоцилиндра не совпадает с точкой пересечения передней поверхности с поверхностью фаски. После этого с помощью микропереключателя (не показан) подается команда на управление пневмоцилиндром 31, лопасть которого поворачивается до упора 33, обеспечивая поворот на этот же угол плите 30 и шлифголовке 29. Происходит заточка передней поверхности резца. С помощью реле времени подается команда на управление пневмоцилиндром 35, который поднимает щлифголовку 29 вверх, а пневмоцилиндр 31 поворачивает ее в исходное положение на угол наклона фаски.

S2 50

Фиг.г

После окончания заточки передней поверхности и фаски барабан 4 снова поворачивается на следуюилую позицию обработки IV. На позиции IV главная задняя поверхность резца уже обработана на позиции II заподлицо с копиром 57. Поэтому при выпуске воздуха из пневмоцилиндра 28 щлифголовка 3 перемещается к резцу. При касание упора 65 с копиром 57 происходит поворот головки 3 на угол 90°+ 4 и заточка радиуса и левой вспомогательной грани резца.

После обработки на IV позиции резец снова попадает на позицию I. В пневмоцилиндр 59 подается сжатый воздух, щток пневмоцилиндра нажимает на планку 38 механизма зажима. Тарельчатые пружины 39 сжимаются, резец раскрепляется и под действием выталкивающей пружины частично перемещается на поворотную плоскость нижнего ориентирующего устройства 9. Далее происходит смена заготовки (резца) и процесс повторяется.

Таким образом, предлагаемая конструкция станка позволяет повысить качество заточки резцов.

56

lf8 «7 Я

2

5J

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ЗАТОЧКИ | 1973 |

|

SU361860A1 |

| Станок для заточки резцов | 1980 |

|

SU884969A1 |

| Полуавтомат для заточки резцов | 1990 |

|

SU1779547A1 |

| Автомат для заточки резцов | 1975 |

|

SU703305A1 |

| Автомат для заточки резцов | 1980 |

|

SU946887A2 |

| СТАНОК ДЛЯ ЗАТОЧКИ ПЕРФОРАТОРНЫХ КОРОН | 1973 |

|

SU384653A1 |

| Станок для заточки инструмента | 1988 |

|

SU1650391A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ РЕЗЦОВ | 1964 |

|

SU167149A1 |

| Заточной станок | 1977 |

|

SU1333543A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1992 |

|

RU2043903C1 |

СТАНОК ДЛЯ ЗАТОЧКИ РЕЗЦОВ, на станине которого размещены шлифовальные головки и поворотный резцедержатель с ориентирующим устройством рез« 6S 57 2 52 IfS 47 6 13, ца, отличающийся тем, что, с целью повышения качества заточки резцов, две шлифовальные головки установлены оппозитно и под углом к горизонтальной плоскости, а третья шлифовальная головка установлена вертикально с возможностью поворота вокруг горизонтальной оси, при этом поворотный резцедержатель снабжен копиром, предназначенным для взаимодействия с введенным в станок упором, расположенным на оппозитных шлифовальных головках, а ориентирующее устройство установлено со смещением относительно копира. П 27 26 18 X I/ / / / (Л 00 О О5 со Фиг.1

.

J

1

«/

Вид А

о зат- 1 ФигЛ

Вид Б

57

CDnsi

Фиг.8

58

X

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автомат для заточки резцов | 1975 |

|

SU703305A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-04-15—Публикация

1980-12-09—Подача