Изобретение относится к области подъемно-транспортного оборудования, а именно к грузоподъемным кранам- манипуляторам.

Цель изобретения - повышение удобства в эксплуатации путем повьше- ния точнрсти установки монтируемого элемента.

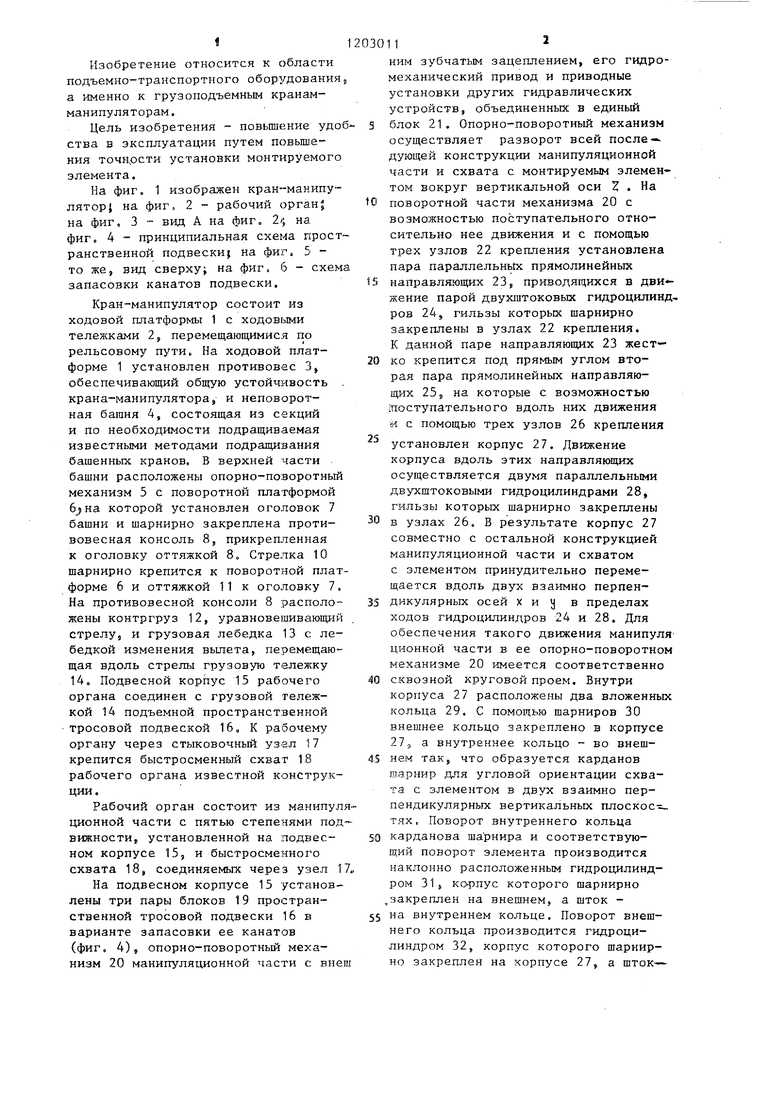

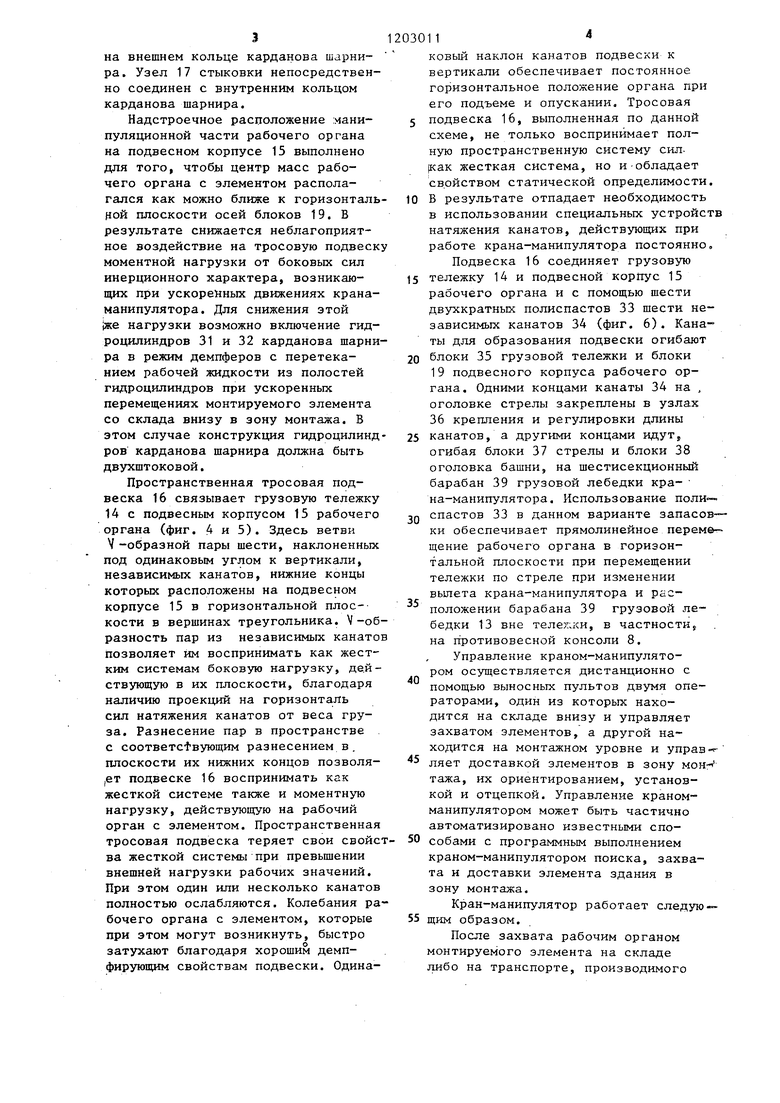

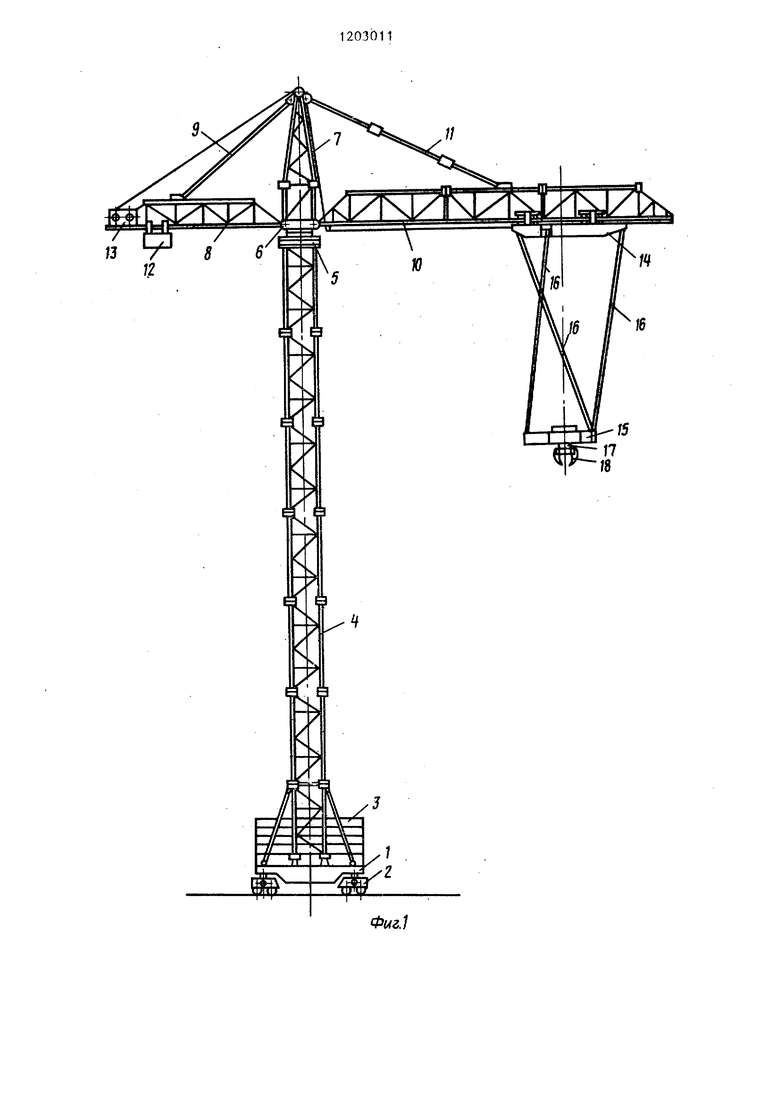

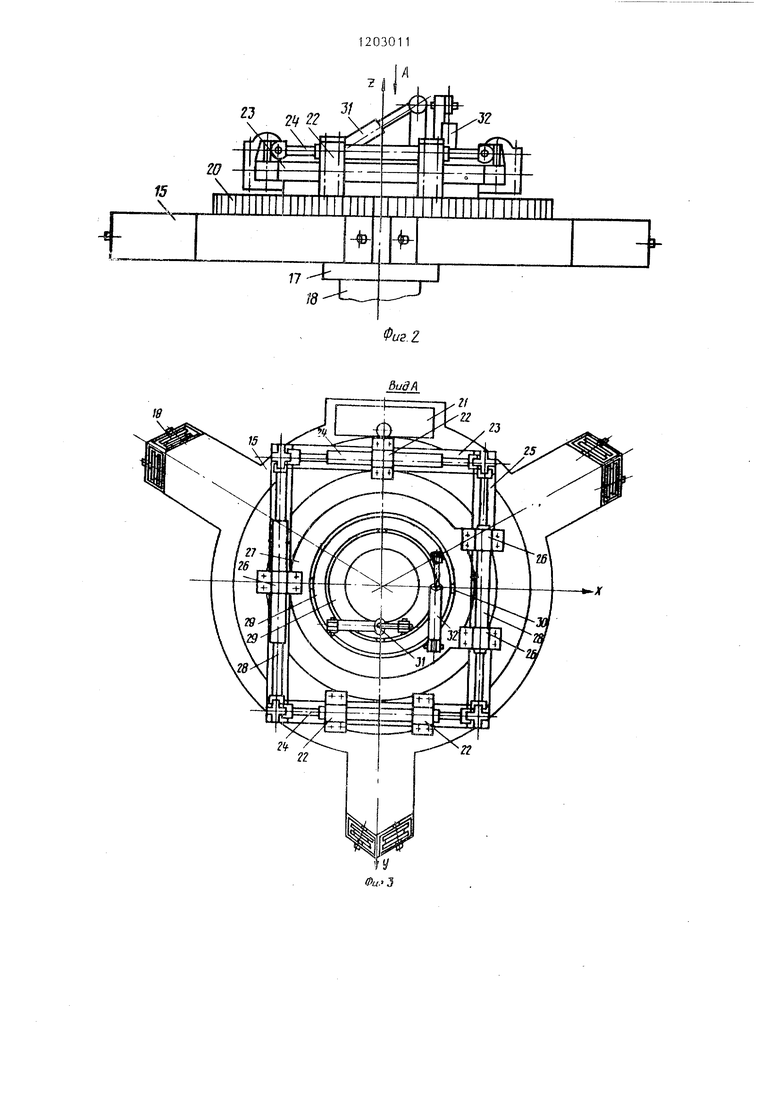

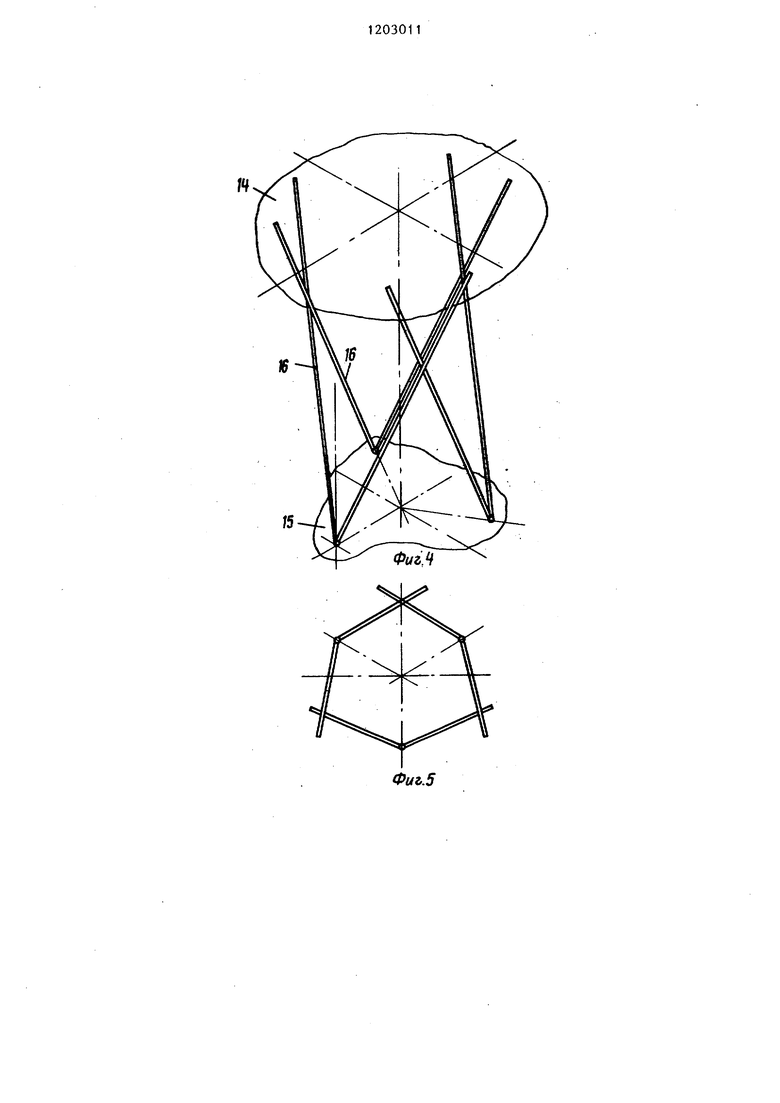

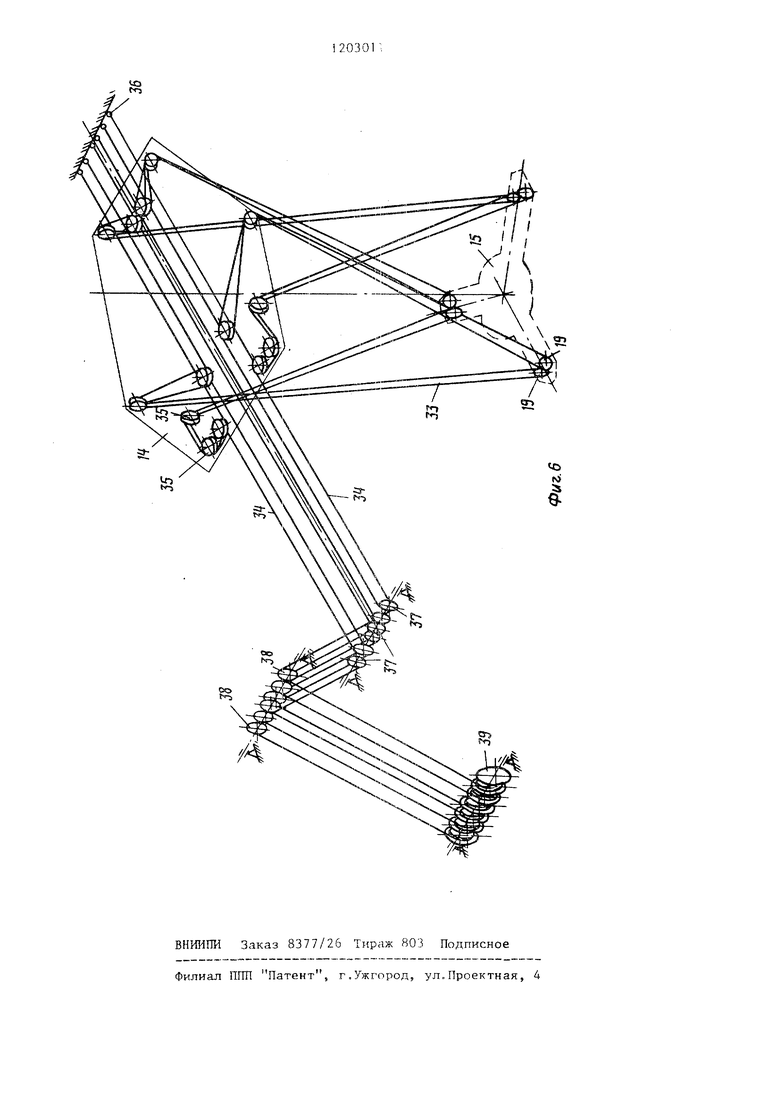

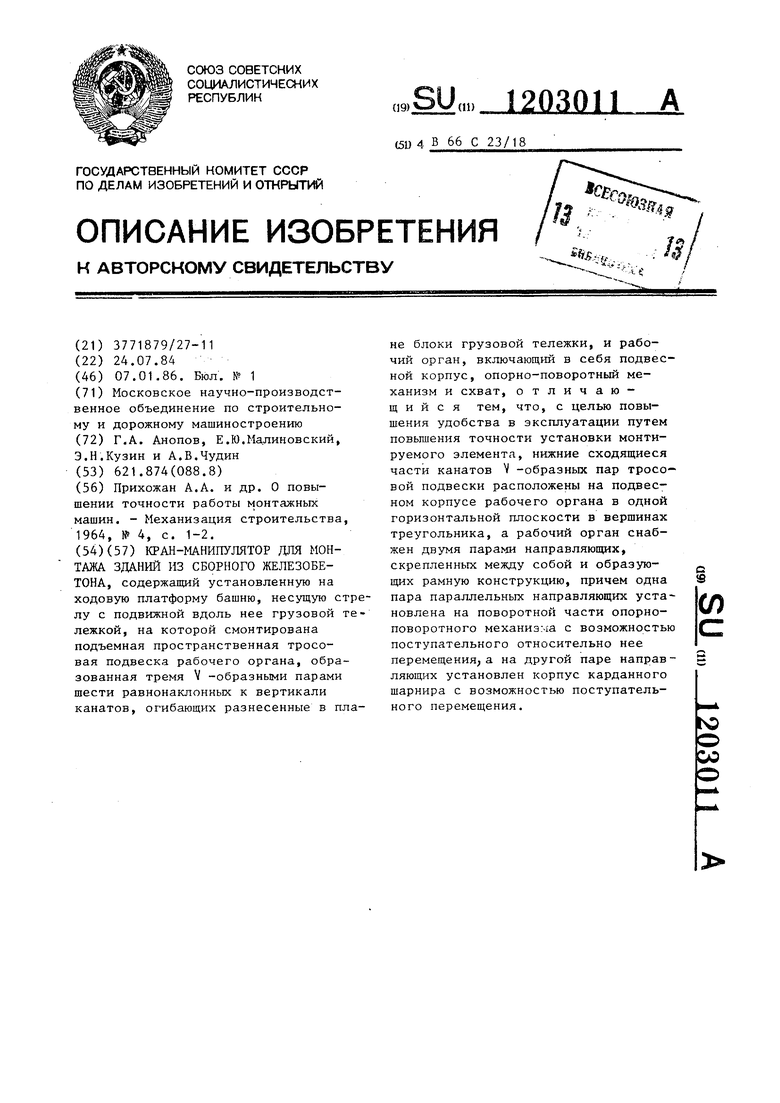

На фиг. 1 изображен кран-макипу- лятор{ на фиг, 2 - рабочий органу на фиг, 3 вид А на фиг 2/; на фиг, 4 - принципиальная схема гфост- ранственной подвески} на фиг, 5 - то же, вид сверху; на фиг. 6 - схема запасовки канатов подвески.

Кран-манипулятор состоит из ходовой платформы 1 с ходовыми тележками 2, перемещающимися гго рельсовому пути. На ходовой платформе 1 установлен противовес 3 обеспечивающий общую устойчивость , крана-манипулятора, и неповоротная баганя 4, состоящая из секдий и по необходимости подращиваемгш известными методами подращивания башенных кранов. В верхней части башни расположены опорно-поворотньй механизм 5 с поворотной платформой 6) на которой установлен оголовок 7 башни и шарнирно закреплена проти- вовесная консоль 8, прикрепленная к оголовку оттяжкой 8. Стрелка 10 шарнирно крепится к поворотной платформе 6 и оттяжкой 11 к оголовку 7. На противовесной консоли 8 расположены контргруз 12, уравновешивающий стрелу, и грузовая лебедка 13 с лебедкой изменения вылета, перемещающая вдоль стрелы грузовую тележку 14, Подвесной корпус 15 рабочего органа соединен с грузовой тележкой 14 подъемной пространственной тросовой подвеской 16, К рабочему органу через стыковочный узел 17 крепится быстросменный схват 1,8 рабочего органа известной конструкции.

Рабочий орган состоит из манипуля ционной части с пятью степенями подвижности, установленной на подвесном корпусе 15, и быстросменного схвата 18, соединяемых через узел 17

На подвесном корпусе 15 установлены три пары блоков 19 пространственной тросовой подвески 16 в варианте запасовки ее канатов (фиг, 4)5 опорно-поворотный механизм 20 манипуляционной части с внеш

030112

ним зубчатым зацеплением, его гидромеханический привод и приводные установки других гидравлических устройств, объединенных в единый S блок 21. Опорно-поворотный механизм осуществляет разворот всей после-- дующей конструкции манипуляционной части и схвата с монтируемым элементом вокруг вертикальной оси 7, . На

О поворотной части механизма 20 с возможностью поступательного относительно нее движения и с помощью трех узлов 22 крепления установлена пара параллельнь1х прямолинейных

fS направляющих 23, приводящихся в жение парой двухштоковых гидроцилиндров 24, гильзы которых шарнирно закреплены в узлах 22 крепления, К данной паре направляющих 23 жест-

20 ко крепится под прямым углом вторая пара прямолинейных направляющих 25, на которые с возможностью поступательного вдоль них движения я с помощью трех узлов 26 крепления установлен корпус 27. Движение корпуса вдоль этих направлякмцих осуществляется двумя параллельными двухштоковыми гидроцилиндрами 28, гильзы которых шарнирно закреплены

30 в узлах 26. В результате корпус 27 совместно с остальной конструкцией манипуляционной части и схватом с элементом принудительно перемещается вдоль двух взаимно перпен35 дикулярных осей X и у в пределах ходов гидроцилиндров 24 и 28. Для обеспечения такого движения манипуля ционной части в ее опорно-поворотном механизме 20 имеется соответственно

40 сквозной круговой проем. Внутри

корпуса 27 расположены два вложенных кольца 29. С помощью шарниров 30 внешнее кольцо закреплено в корпусе 273 а внутреннее кольцо - во внеш45 нем так, что образуется карданов шарнир для угловой ориентации схвата с элементом в двух взаимно перпендикулярных вертикальных плоскос- тях. Поворот внутреннего кольца

50 карданова шарнира и соответствующий поворот элемента производится наклонно расположенным гидроцилиндром 31, ко-рпус которого шарнирно закреплен на внешнем, а шток 55 на внутреннем кольце. Поворот внешнего кольца производится гидроцилиндром 32, корпус которого шарнирно закреплен на корпусе 27, а шток-

3

на внешнем кольце карданова шарнира. Узел 17 стыковки непосредственно соединен с внутренним кольцом карданова шарнира.

Надстроечное расположение мани- пуляционной части рабочего органа на подвесном корпусе 15 выполнено для того, чтобы центр масс рабочего органа с элементом располагался как можно ближе к горизонталь ftoPi плоскости осей блоков 19. В результате снижается неблагоприятное воздействие на тросовую подвеск моментной нагрузки от боковых сил инерционного характера, возникающих при ускоренных движениях крана- манипулятора. Для снижения этой |Же нагрузки возможно включение гидроцилиндров 31 и 32 карданова шарнира в режим демпферов с перетеканием рабочей жидкости из полостей гидроцилиндров при ускоренных перемещениях монтируемого элемента со склада внизу в зону монтажа. В этом случае конструкция гидроцилиндров карданова шарнира должна быть двухштоковой.

Пространственная тросовая подвеска 16 связывает грузовую тележку 14 с подвесным корпусом 15 рабочего органа (фиг. 4 и 5). Здесь ветви V-образной пары шести, наклоненных под одинаковым углом к вертикали, независимых канатов, нижние концы которых расположены на подвесном корпусе 15 в горизонтальной плос-- кости в вершинах треугольника. V-образность пар из независимых канато Позволяет им воспринимать как жестким системам боковую нагрузку, действующую в их плоскости, благодаря наличию проекций на горизонталь сил натяжения канатов от веса груза. Разнесение пар в пространстве с соответсфвующим разнесением в. плоскости их нижних концов позволя- |ет подвеске 16 воспринимать как жесткой системе также и моментную нагрузку, действующую на рабочий орган с элементом. Пространственная тросовая подвеска теряет свои свойсва жесткой системы при превьш1ении внешней нагрузки рабочих значений. При этом один или несколько канатов полностью ослабляются. Колебания рабочего органа с элементом, которые при этом могут возникнуть, быстро затухают благодаря хорошим демпфирующим свойствам подвески. Одина03011

ковый наклон канатов подвески к вертикали обеспечивает постоянное горизонтальное положение органа при его подъеме и опускании. Тросовая

5 подвеска 16, выполненная по данной схеме, не только воспринимает полную пространственную систему сил- рак жесткая система, но и-обладает свойством статической определимости.

10 В результате отпадает необходимость в использовании специальных устройств натяжения канатов, действующих при работе крана-манипулятора постоянно. Подвеска 16 соединяет грузовую

5 тележку 14 и подвесной корпус 15 рабочего органа и с помощью шести двухкратных полиспастов 33 шести независимых канатов 34 (фиг. 6). Канаты для образования подвески огибают

20 блоки 35 грузовой тележки и блоки 19 подвесного корпуса рабочего органа. Одними концами канаты 34 на , оголовке стрелы закреплены в узлах 36 крепления и регулировки длины

25 канатов, а другими концами идут, огибая блоки 37 стрелы и блоки 38 оголовка башни, на шестисекционный барабан 39 грузовой лебедки кра- на-манипулятора. Использование поли-

20 спастов 33 в данном варианте запасов- ки обеспечивает прямолинейное переме щение рабочего органа в горизонтальной плоскости при перемещении тележки по стреле при изменении вылета крана-манипулятора и расположении барабана 39 грузовой лебедки 13 вне телея ки, в частности, на противовесной консоли 8.

Управление краном-манипулятором осуществляется дистанционно с помощью выносных пультов двумя операторами, один из которых находится на складе внизу и управляет захватом элементов, а другой находится на монтажном уровне и управ- ляет доставкой элементов в зону мон- тажа, их ориентированием, установкой и отцепкой. Управление краном- манипулятором может быть частично автоматизировано известными спо50 собами с программным выполнением краном-манипулятором поиска, захвата и доставки элемента здания в зону монтажа.

Кран-манипулятор работает следую -

55 щим образом.

После захвата рабочим органом монтируемого элемента на складе либо на транспорте, производимого

35

40

45

S1

оператором, находящимся внизу, управ- ление передается оператору, находящемуся на монтажном горизонте. Оператор путем включений ходового механизма 2, механизма 5 поворота и механизмов грузовой лебедки 13 и лебедки изменения вылета перемещает кран-манипулятор по рельсовым путям, разворачивает стрелу 10 со стороны склада в сторону строящегося здания, поднимает корпус 15 рабочего органа с элементом и перемещает грузо- вую тележку 14 вдоль стрелы 10, По выполнении данных больших перемещений монтируемый элемент оказывается в зоне монтажа, при этом низ монтируемого элемента должен быть выше верха уже установленных элементов. После этого оператор путем вкл$очения механизма 20 поворота рабочего органа разворачивает элемент так чтобы его оси стали параллельными установочнь м осям, вынесенным на монтажный горизонт, включениями гидроцилиндров 24 и 28 перемещает элемент в горизонтальной плоскости до совпадения его осей с установочными, а гидроцилиндрами 31 и 32 разворачивают элемент относительно горизонтальных осей так, чтобы грани устанавливаемого элемен та стали параллельными соответст - вук1щим граням уже установленного

2030 If6

выдержкой соответствующего зазора под стык, После выполнения этих м&льге манипуляционных перемещений рабочим органом с малыми скоростями 5 по ориентированию монтируемого элемента его опускают на посадочной скорости с помощью грузовой лебедки 13, производя по необходимости манипуляции с элементов с помощью

10 механизмов рабочего органа по уточнению его положения, и устанавливают элемент в проектное положение. Пространственные манипуляции с элементом со смещением его центра тяжес15 ти с оси подвеса и высокая точность позиционирования этих операций производимых рабочим органом, возможны благодаря пространственной тросовой подвеске рабочего органа,

20 воспринимающей полную пространственную систему сил определенных величин как жесткая система.

После окончательного закрепления элемента оператор производит рас25 цепку охвата рабочего органа с уств новленным элементом и перемещает рабочий орган с помощью собственно ; крановых механизмов на склад в зону захвата. Здесь управление передается

30 другому оператору, который визуально наводит схват рабочего органа на элемент, захватьгоает его, и цикл поаторяется,

-г

18

15

Фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Кран-манипулятор | 1985 |

|

SU1271817A1 |

| Кран-манипулятор с тросовыми приводами | 2022 |

|

RU2791750C1 |

| Манипулятор для проведения грузовых работ | 1976 |

|

SU674970A1 |

| Кран-манипулятор К.Б.Розина | 1986 |

|

SU1567506A1 |

| КРАН-ПОГРУЗЧИК (ВАРИАНТЫ) | 2006 |

|

RU2317248C2 |

| КРАН-ТРУБОУКЛАДЧИК | 2015 |

|

RU2601319C1 |

| НАВЕСНАЯ ТРЕЛЕВОЧНАЯ ТЕЛЕЖКА | 2022 |

|

RU2785391C1 |

| Грузоподъемный кран | 1989 |

|

SU1735198A1 |

| Манипулирующее устройство | 1984 |

|

SU1250516A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ РАСКАЧИВАНИЯ ГРУЗА НА ГИБКОМ ПОДВЕСЕ (ВАРИАНТЫ) | 2009 |

|

RU2406679C2 |

Iff

Фиг,.5

/4

«л

| Прихожан А.А | |||

| и др | |||

| О повышении точности работы монтажных машин | |||

| - Механизация строительства, 1964, № 4, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-01-07—Публикация

1984-07-24—Подача