1

Изобретение относится к текстильной промышленности.

Известна поточная линия для выработки ровницы в угарном прядении, состоящая из установленных по ходу технологического процесса питателей-смесителей, рыхлителя-чистителя, замасливающего приспособления, устройства для смешивания волокон и механизированных лабазов, а также конденсера, распределительного транспортера, чесальных аппаратов и пневмотранспортной системы.

Однако указанное оборудование не сагрегировано в четкий поток, что отрии;атель но отражается на использовании производственных площадей и осложняет технологический процесс в угарном прядении.

Цель предлагаемого изобретения - ускорение технологического процесса и экономия производственной площади.

Для этого устройство для смешивания волокон расположено между замасливающим приспособлением и механизированными лабазами н выполнено в виде установленной с возможностью вращения камеры, имеющей форму усеченной пирамиды, разделенной вертикальными перегородками па секции. В основании камеры имеется проем, к которому примыкает воронка для последовательной выгрузки волокна из секций. При этом устройство снабл ено установленной под воронкой

кареткой для разгрузки волокна, смонтированной с возможностью горизонтального перемещения, а лабазы расположены под кареткой, выполненной в виде короба с разъемным днищем.

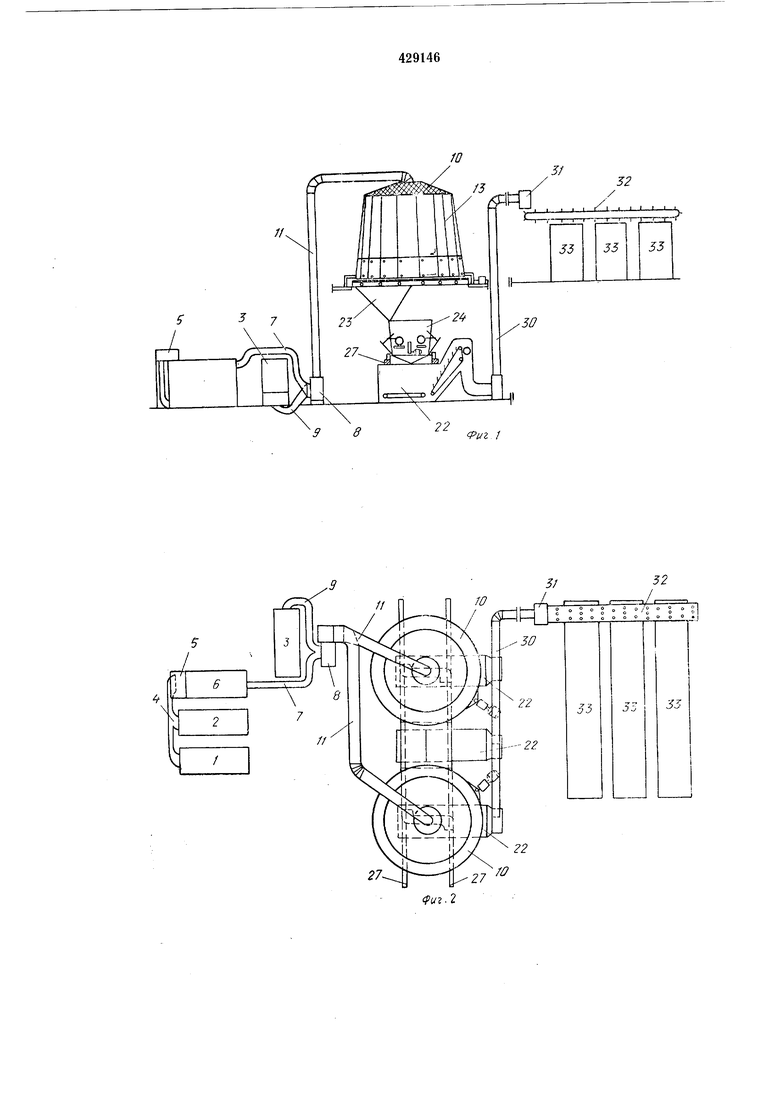

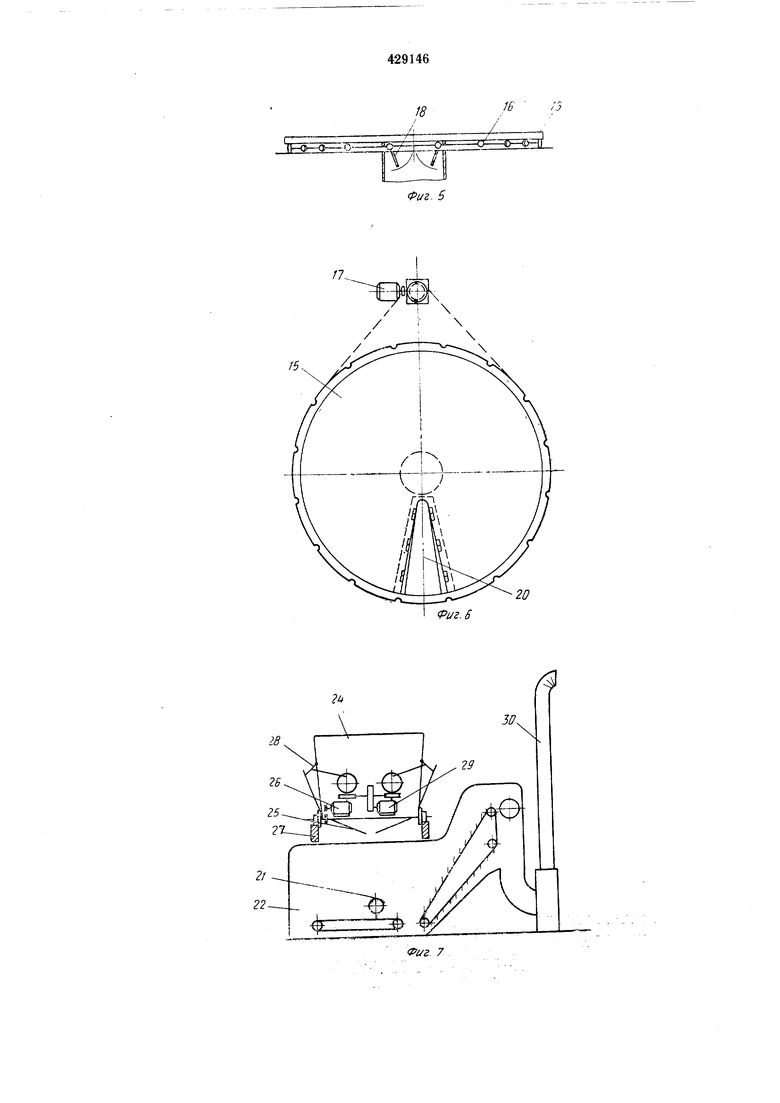

На фиг. 1 изображена схема предлагаемой поточной линии, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - устройство для смешивания волокон, вид сбоку; на фиг. 4 - то же, вид сверху; на фиг. 5 - основание устройства для смешивания волокон, вид сбоку; на фиг. 6 - то , вид в плане; на фиг. 7 - каретка.

Поточная линия для выработки ровницы содерлсит установленные по ходу технологического процесса питатели-смесители 1 и 2, в которые загрул аются вручную хлопковое волокно низких сортов и угары, рвань и другие отходы вискозного волокна загружают в питатель-смеситель 3. Из питателей-смесителей волокнистая масса поступает через пневмопровод 4 и копденсер 5 в рыхлитель-чиститель 6, а оттуда по пневмопроводу 7 в замаслива ющее приспособление 8. Из питателя-смесителя 3 впскозпая волокнистая масса по пневмопроводу 9 поступает в то замасливающее приспособление 8, за которым в поточной линии установлено устройство для смещивапия волокоп, состоящее из двух мехапизирогапных проходных смесителей 10, куда волокнистая масса поступает по пневмопроводам 11, причем после заполнения одного из смесителей 10 система переключается на питание другого смесителя. Каждый смеситель 10 выполнен в виде установленной на кронштейнах 12 камеры, имеюпдей форму усеченной пирамиды, разделенной на шестнадцать равных вертикальных секций перегородками 13, а верхняя часть смесителей выполнена из металлической сетки 14. Основание 15 смесителя представляет собой диск, враодающийся на опорных роликах 16 от привода 17, состоящего из электродвигателя, редуктора и втулочно-роликовой цепи. Для закрытия основания 15 при заполнении смесителя и открытия при выгрузке имеются створки 18.

Волокнистый материал по пневмопроводу 11 поступает в смеситель через сдвоеиный патрубок 19, враш,ающийся под воздействием потока воздуха, создаваемого вентилятором замасливающего приспособления 8. Выгрузка волокна происходит последовательно из каждой секции смесителя через разгрузочный проем 20, имеющий конфигурацию и размер нижнего основания секции смесителя. При полном совмещении проема 20 с очередной секцией смесителя волокнистый материал выпадает.

Регулировка совмещения происходит автоматически при помощи фотоэлементов 21, установленных в приемных устройствах--лабазах 22 и на самовесах чесальных аппаратов. После разгрузки приемного устройства при помощи фотоэлемента происходит поворот основания 15 под очередную секцию смесителя.

При выгрузке волокнистая смесь попадает из секции в выпускную воронку 23 и через нее в установленную под воронкой каретку 24, выполненную в виде короба с разъемным днищем, состоящим из двух створок 25, шарнирно закрепленных внизу короба. Передвижение каретки осуществляется от индивидуального привода 26 по рельсам 27. Открывание створок происходит под давлением волокнистой массы при помощи кулисного механизма 28 с индивидуальным приводом 29. При нажатии кнопки кулиса перемещается, освобождает створки, и они под весом волокнистой смеси раскрываются. После выпадения смеси в приемное устройство 22 при вторичном на5 жатии кнопки створки закрываются.

Каретка 24-, передвигаясь по рельсам 27, доставляет волокнистую смесь в один из механизированных лабазов 22. Каждый лабаз связан пневмоприводом 30 с коиденсером 31,

0 откуда волокнистый материал попадает на распределительный транспортер 32, установленный над самовесами чесальных машин 33, и обеспечивает питание последних для выработки ровницы.

Предмет изобретения

1.Поточная линия для выработки ровницы 0 в угарном прядении, содержащая установленные по ходу технологического процесса питатели-смесители, рыхлитель-чиститель, замасливающее приспособление, устройство для смешивания волокон, механизированные лабазы, конденсер, распределительный транспортер, чесальные аппараты и пневмотранспортную систему, отличающаяся тем, что, с целью ускорения технологического процесса и экономии производственной площади, устройство для смешивания волокон расположено между замасливающим приспособлением и механизированными лабазами и выполнено в виде установленной с возможностью вращения камеры, имеющей форму усеченной пирамиды, разделенной вертикальными перегородками на секции, а в основании камеры имеется проем, к которому примыкает воронка для последовательной выгрузки волокна из секций, при этом устройство снабжено установленной под воронкой кареткой для разгрузки его, смонтированной с возможностью горизонтального перемещения, а лабазы расположены под кареткой.

2.Линия по п. 1, отличающаяся тем, 5 что каретка выполнена в виде короба с разъемным днищем. ff &

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ВЫРАБОТКИ РОВНИЦЫ ИЗ ХЛОПКОВЫХОТХОДОВ | 1972 |

|

SU350880A1 |

| Автоматическая поточная линия для выработки чесаной ленты из кипного или разрыхленного волокна в шерстопрядильном производстве | 1957 |

|

SU111670A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРЯЖИ | 1970 |

|

SU278482A1 |

| ПОТОЧНАЯ ЛИНИЯ для ОБРАБОТКИ УГАРОВ | 1972 |

|

SU326260A1 |

| Устройство для разгрузки смесовой камеры | 1986 |

|

SU1481276A1 |

| Е. А. А. С. Жуков, В. Э. Маргулис, Т. А. Устинович, Б. А. Ш1и И. П. Сафонов | 1970 |

|

SU266630A1 |

| СПОСОБ ПОДГОТОВКИ ВОЛОКНИСТОГО МАТЕРИАЛА К ПРЯДЕНИЮ | 1994 |

|

RU2098522C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕТКАНОГО ПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2002 |

|

RU2200778C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2016925C1 |

| УСТРОЙСТВО ДЛЯ РАСПРЕДЕЛЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ПО БУНКЕРАМ Л\АШИН11М:.У.:'^:'\'^^'['.К г>&И8.чЙ07ьиА | 1964 |

|

SU163933A1 |

Авторы

Даты

1974-05-25—Публикация

1972-06-22—Подача