Изобретение относится к технике нанесения покрытий на цилиндрические длинномерные стержни или трубки, а именно к устройствам лакокраки и сушки длинномерных трубок из различных материалов для секций теплбобменников.

Целью изобретения является получение равномерного покрытия лаком поверхности стержней или трубок.

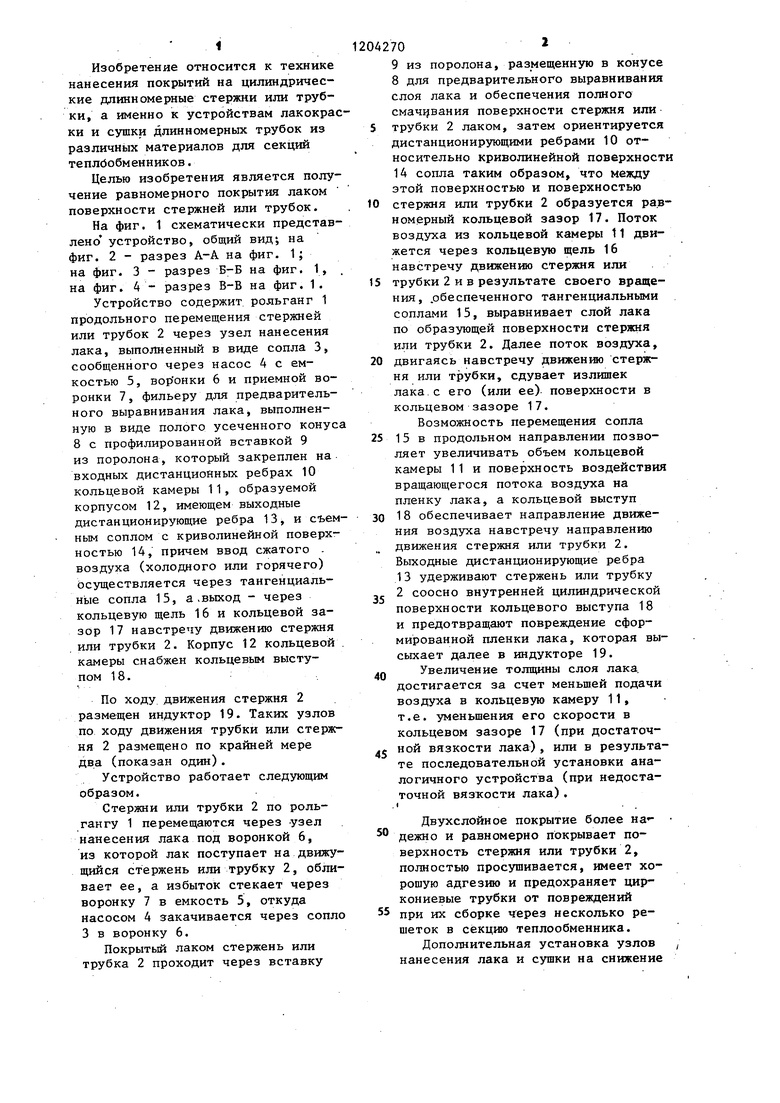

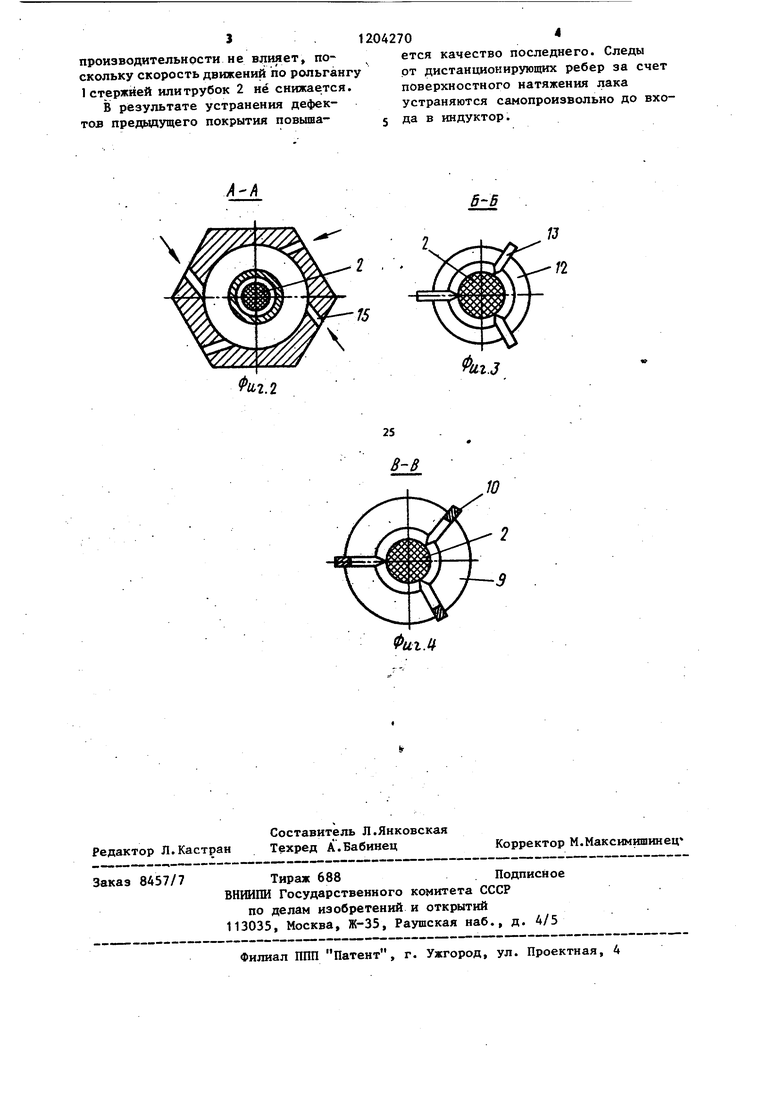

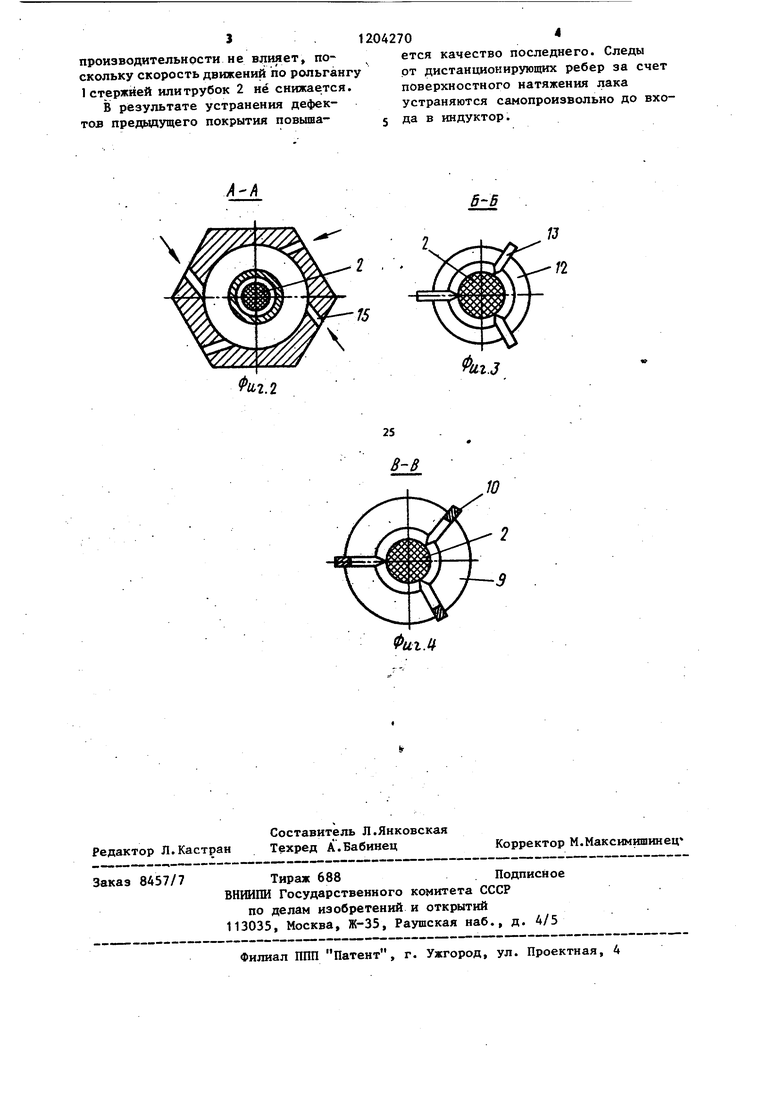

На фиг. 1 схематически представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1, на фиг. 4 - разрез В-В на фиг. 1.

Устройство содержит рольганг 1 продольного перемещения стержней или трубок 2 через узел нанесения лака, выполненный в виде сопла 3, сообщенного через насос 4 с емкостью 5, вор онки 6 и приемной воронки 7, фильеру для предварительного выравнивания лака, выполненную в виде полого усеченного конус 8 с профилированной вставкой 9 из поролона, который закреплен на входных дистанционных ребрах 10 кольцевой камеры 11, образуемой корпусом 12, имеющем выходные дистанционирующие ребра 13, и съемным соплом с криволинейной поверхностью 14, причем ввод сжатого . воздуха (холодного или горячего) Ьсуществляется через тангенциальные сопла 15, а .выход - через кольцевую щель 16 и кольцевой зазор 17 навстречу движению стержня или трубки 2. Корпус 12 кольцевой камеры снабжен кольцевым выступом 18.

По ХОДУ движения стержня 2 размещен индуктор 19. Таких узлов по ходу движения трубки или стержня 2 размещено по крайней мере два (показан один).

Устройство работает следующим образом.

Стержни или трубки 2 по рольгангу 1 перемещаются через узел нанесения лака под воронкой 6, из которой лак поступает на движущийся стержень или трубку 2, обливает ее, а избыток стекает через воронку 7 в емкость 5, откуда насосом 4 закачивается через сопло 3 в воронку 6.

Покрытый лаком стержень или трубка 2 проходит через вставку

204270

9 из поролона, размещенную в конусе 8 для предварительного выравнивания слоя лака и обеспечения полного смач1 вания поверхности стержня или

5 трубки 2 лаком, затем ориентируется дистанционирующими ребрами 10 относительно криволинейной поверхности 14 сопла таким образом, что между этой поверхностью и поверхностью

10 стержня или трубки 2 образуется равномерный кольцевой зазор 17. Поток воздуха из кольцевой камеры 11 движется через кольцевую щель 16 навстречу движению сТержня или

15 трубки 2 и в результате своего вращения, .обеспеченного тангенциальными соплами 15, выравнивает слой лака по образующей поверхности стержня или трубки 2. Далее поток воздуха,

20 двигаясь навстречу движению стержня или трубки, сдувает излшпек лака с его (или ее) поверхности в кольцевом зазоре 17.

Возможность перемещения сопла

25 15 в продольном направлении позволяет увеличивать объем кольцевой камеры 11 и поверхность воздействия вращающегося потока воздуха на пленку лака, а кольцевой выступ

30 18 обеспечивает направление движения воздуха навстречу направлению движения стержня или трубки 2. Выходные дистанционирующие ребра 13 удерживают стержень или трубку

, 2 соосно внутренней цилиндрической поверхности кольцевого выступа 18 и предотвращают повреждение сформированной пленки лака, которая высыхает далее в индукторе 19.

Увеличение толщины слоя лака, достигается за счет меньщей подачи воздуха в кольцевую камеру 11, т.е. уменьшения его скорости в кольцевом зазоре 17 (при достаточ.. ной вязкости лака), или в результате последовательной установки аналогичного устройства (при недостаточной вязкости лака).

40

Двухслойное покрытие более дежно и равномерно покрывает поверхность стержня или трубки 2, полностью просушивается, имеет хорошую адгезию и предохраняет циркониевые трубки от повреждений при их сборке через несколько решеток в секцию теплообменника.

Дополнительная установка узлов / нанесения лака и сушки на снижение

производительности не влияет, поскольку скорость движений по рольгангу 1 стержйей или трубок 2 не снижается.

В результате устранения дефектов предьщущего покрытия повьша/4 /

ется качество последнего. Следы от дистанционирующих ребер за счет поверхностного натяжения лака устраняются самопроизвольно до вхо- да в индуктор.

б-б

иг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для окраски и сушки длинномерных стержней | 1982 |

|

SU1026841A1 |

| Устройство для нанесения лакового покрытия на цилиндрические длинномерные стержни | 1982 |

|

SU1026842A1 |

| Устройство для нанесения лакового покрытия на цилиндрические длинномерные стержни | 1981 |

|

SU978940A1 |

| Распылитель порошковых материалов | 1989 |

|

SU1780844A1 |

| Установка для струйной обработки длинномерных цилиндрических изделий | 1985 |

|

SU1276686A1 |

| Устройство для очистки труб | 1983 |

|

SU1201004A1 |

| УСТРОЙСТВО для ТЕРМИЧЕСКОГО РАЗРУШЕНИЯ И ОБРАБОТКИ ТВЕРДОГО МИНЕРАЛЬНОГО МАТЕРИАЛА | 1973 |

|

SU390252A1 |

| ОТСТОЙНИК | 1991 |

|

RU2006249C1 |

| Распылитель для образования покрытий из суспензий | 1975 |

|

SU546380A2 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

ЫЛ

Редактор Л.Кастран

Составитель Л.Янковская Техред А.Бабинец

Заказ 8457/7

Тираж 688. Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор М.Максимишинец

| Плита пресса | 1983 |

|

SU1133101A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Устройство для окраски и сушки длинномерных стержней | 1982 |

|

SU1026841A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-01-15—Публикация

1984-08-28—Подача