11206263

Изобретение относится к промьшшен- ности строительных материалов, в частности к производству легких бетонов на основе органических заполнителей, и может быть использовано 5 в производстве строительных конструкций для жилых и промьшшенных, а также, сельскохозяйственных зданий и сооружений.

рая частично удаляется при отвержде нии изделий, что способствует созда нию поризованной структуры цементно го камня.

-Пример 1 . Шлак доменньш гранулированный измельчают в шарово мельнице до удельной поверхности 310,0 , а затем 2000 г этого шлака (53% от общего количества)

Цель изобретения - повышение коэф- смешивают с 740 мл воды (,37)

фициента конструктивного качества изделий.

Для целей изобретения могут применяться гранулированные пшики доменные и цветные, растворимое стекло с кремнеземистым модулем N, 1 - 2,8.

Технологический процесс производства арболитовых изделий состоит из следующих операций.

Измельченный до удельной поверхности 300 - 340 шлак смешивают в любом пригодном для этих целей смесителе, например в растворомешалке, с водой при В/Т 0,3 - 0,4, температура которой 20 С. Перемешивание, в процессе которого происходит диспе гация и обводнение час-тиц шлака, проходит в течение времени, достаточного для достижения размера частиц не более 5 мк, но можно получить шлаковую суспензию необходимой степени дисперсности и в процессе помола шлака. В этом случае операции по помолу шлака и приготовлению суспензии совмещаются и осуш;ествля- ются в мельницах мокрого помола.

Приготовленную суспензию, смешивают в бетоносмесителе с органическим заполнителем, например дробленкой .хвойных или лиственных пород, после чего в смесь вводят остальной шлак и растворимое стекло и снова перемешивают до равномерного распределения компонентов смеси. Из полученной бетонной смеси формуют изделия, которые затем отверждают путем выдерживания в естественных условиях или пропаривают при 60-80 С.

Повьшение коэффициента конструктивного качества изделий из арболита достигается за счет повышения прочности изделий, вследствие активизации в присутствии воды не менее 50 мас.% шлака, при одновременном снижении объемной массы изделий, ко- торое происходит за счет химического адсорбционного и физического присоединения частицами шлака воды, кото-

рая частично удаляется при отверждении изделий, что способствует созданию поризованной структуры цементного камня.

-Пример 1 . Шлак доменньш гранулированный измельчают в шаровой мельнице до удельной поверхности 310,0 , а затем 2000 г этого шлака (53% от общего количества)

температуры 20 С в лабораторной растворомешалке в течение 10 мин. Размер частиц определен как производная удельной поверхности высушенной суспензии по формуле

°° Cf

0

0

5

0 5

5

0

5

где DO S.

Р средний диаметр частиц, мк; удельная поверхность шлака,

плотность материала порошка (5 мг). Полученный пластичньй раствор смешивают в течение 1 мин в лабораторном бетоносмесителе принудительного перемешивания с 2500 г дробленки лиственных пород. Затем в смесь вводят оставшиеся 1800 г молотого гранулированного шлака и 216,0 г (1470 мл.) растворимого стекла с кремнеземистым модулем и плотностью г/л и снова перемешивают в течение 3 мин. Из полученной бетонной смеси отформовывают на виброплощадке кубы размером 100x100x100 мм, которые отверждают хранением в естественных условиях в течение 28 сут. и пропаривают при 80 С по режиму 3+6+3.

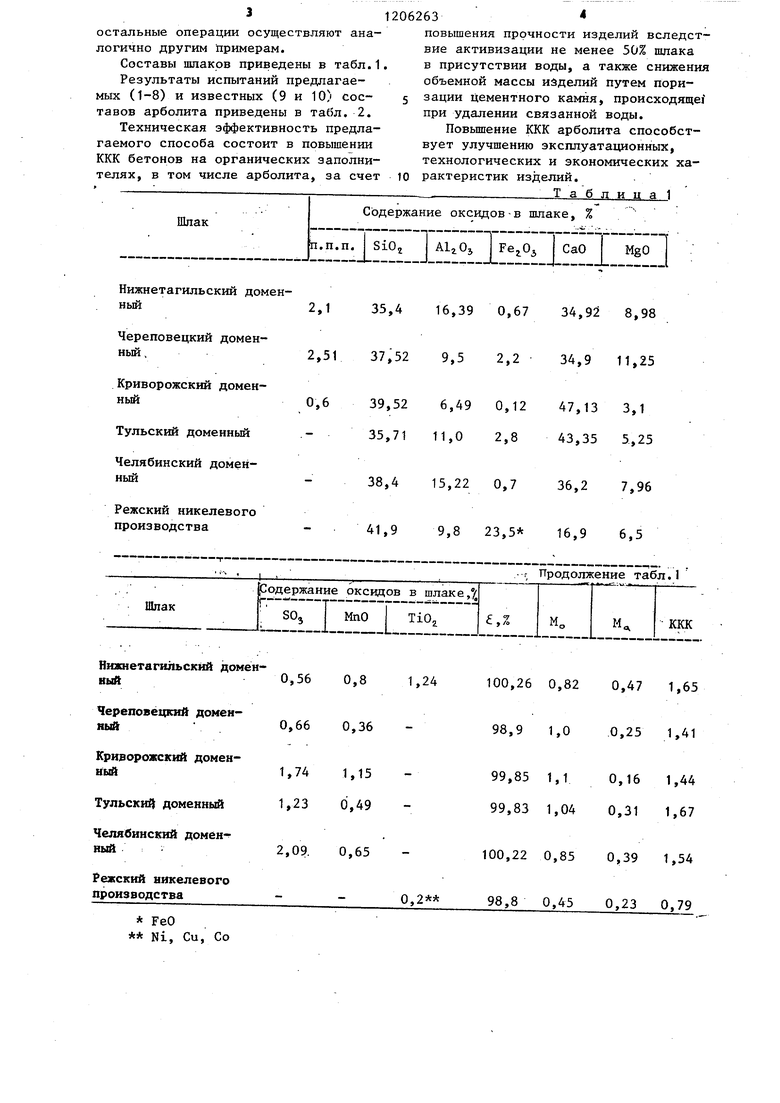

Коэффициент конструктивного качества (ККК) полученных образцов определяют как отношение

0,124,

Оо«

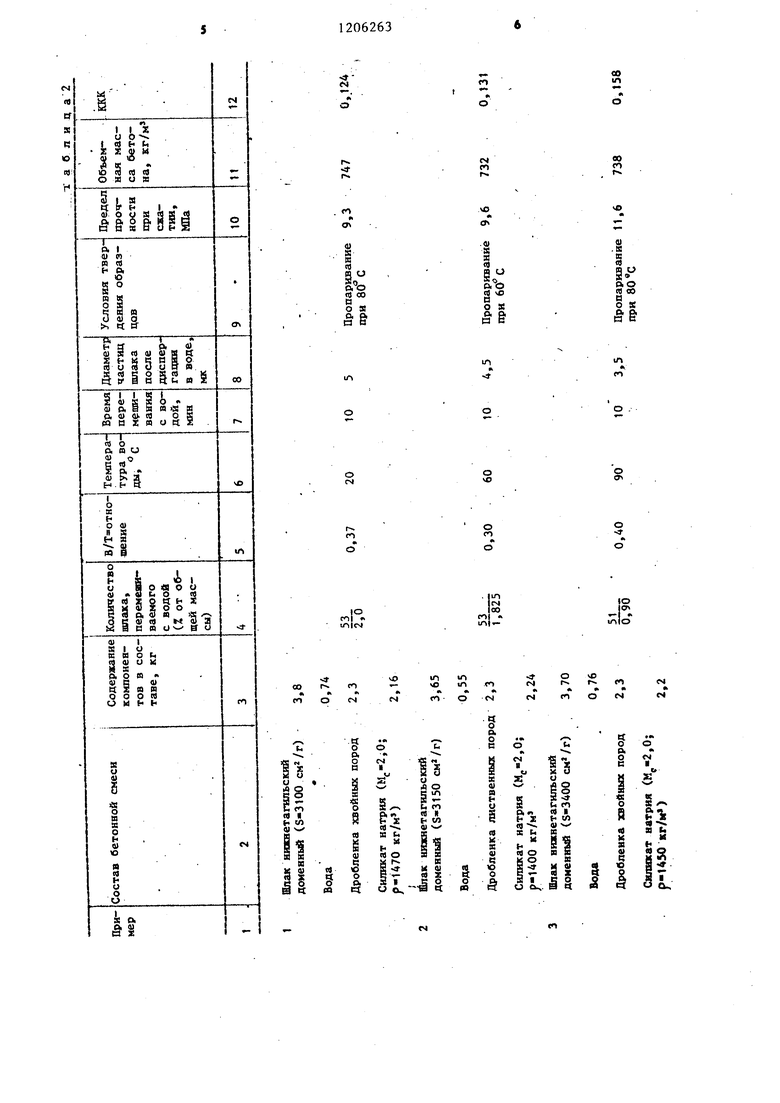

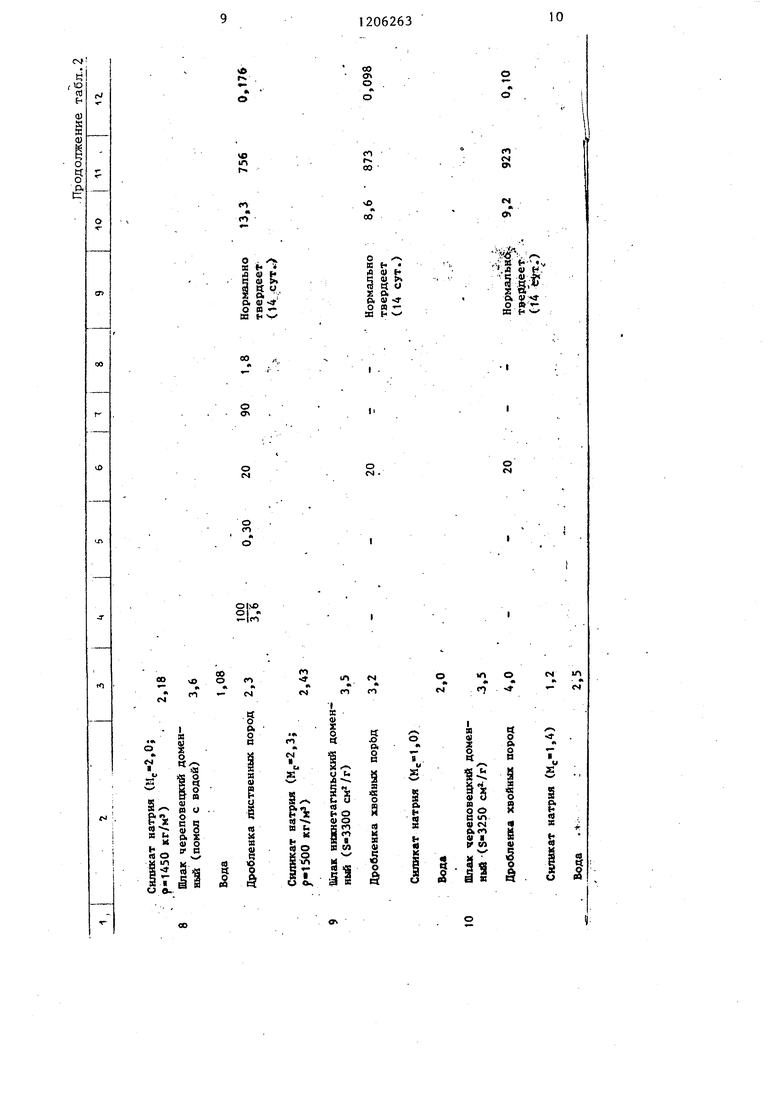

где RP - предел прочности при сжатии образцов, кгс/см ; Уо5 объемная масса, кг/м . Аналогично примеру 1 выполнены примеры 2 - 7, в которых использованы различные пшаки, дробленка лиственных и хвойных пород, вода с различной температурой и щелочные затво- рители - силикаты натрия, cMj, 1 - 2,8. Изготовленные образцы твердеют при пропаривании или в естественных условиях в течение 28 сут. В примере 8 100% шлака подвергают помолу на шаровой мельнице совместно с водой.

остальные операции осуществляют аналогично другим примерам.

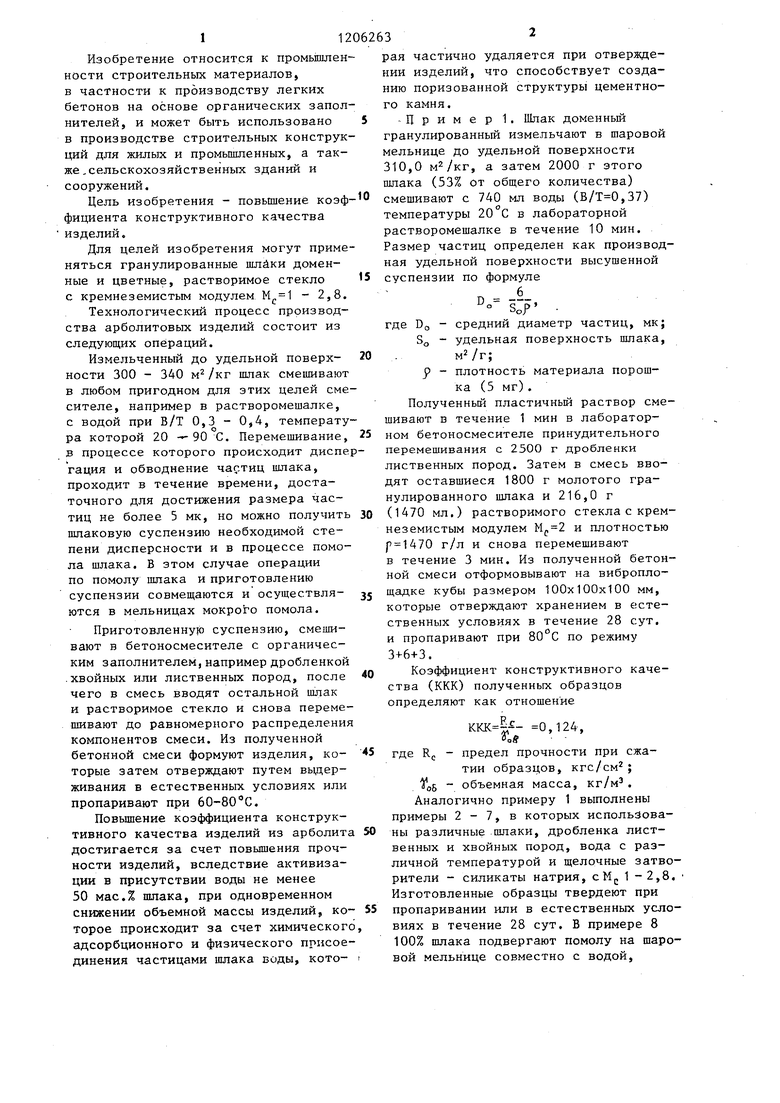

Составы шлаков приведены в табл.1 Результаты испытаний предлагаемых (1-8) и известных (9 и 10) составов арболита приведены в табл. 2.

Техническая эффективность предлагаемого способа состоит в повышении ККК бетонов на органических заполнителях, в том числе арболита, за счет

Шлак

Содержание оксидов-в шлаке, %

п.п.п. SiO,j CaO MgO

Нижнетагильский доменный

Череповецкий доменный ,

Криворожский домен- ньй

Тульский доменный

Челябинский доменный

Режский никелевого производства

2,135,416,39 0,6734,92 8,98

2,51 37,529,5 2,234,911,25

0,639,526,49 0,1247,13 3,1

35,7111,0 2,843,35 5,25

38,415,220,736,2 7,96

41,99,823,,96,5

Нижнетагильский домный

Череповецкий доменный

Криворожский доменный

Тульский доменный

Челябинский домен- ный

Режский никелевого производства

FeO Ni, Си, Со

1206263

повышения прочности изделий вследствие активизации не менее 50% шлака . в присутствии воды, а также снижения

объемной массы изделий путем пори- 5 зации цементного камня, происходящей при удалении связанной воды.

Повьш1ение ККК арболита способствует улучшению эксплуатационных, технологических и экономических ха- 10 рактеристик изделий. Т а б л и ц а 1

Содержание оксидов-в шлаке, %

г Продолжение табл.1

100,260,820,471,65

98,91,00,251,41

99,851,10,161,44

99,831,040,311,67

100,220,850,391,54

98,80,450,230,79

to

foi f

UMCN

s

r

f

l

о

00

1Л

tv|

СП

ео го

г

о

ЛО

е

X

в и

cd чо

о

а

и

О.О л) 00

§ к

й&

1Л

ш

о

vO

g

о

CO

о

o

-Гu-ilo

1Л

in

co

«K СЧ

r

о

Г-.

vO

f

M

Й C4

M

CM

ч6 r

it

о

о

g ё

Ч)

in t

fo

Ik

«л

о

M

о

n r

00

«Л

S(

«N

oT

ISE

лlU и

§lU

Йч о

Xо.

p.Ш sr

оя -

S3Н

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонных изделий | 1981 |

|

SU994452A1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛЕГКОГО БЕТОНА И ЛЕГКИЙ БЕТОН | 2008 |

|

RU2399598C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННОЙ СМЕСИ | 2013 |

|

RU2544190C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| Сырьевая смесь для изготовления древесного бетона | 1986 |

|

SU1386606A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-БЕТОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2194685C2 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| Цемент низкой водопотребности и способ его получения | 2017 |

|

RU2656270C1 |

о сч

о .

о

С-

§

«о

м

сч

о е

о

«ь

N|

W1

«

п

о

еч ш

k- ««

- «ч

| Бетонная смесь | 1972 |

|

SU478806A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бетонная смесь | 1973 |

|

SU478807A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-01-23—Публикация

1983-07-08—Подача