I

Изобретение относится к обработке металлов давлением и может быть использовано, например, при изготовлении кольцевых изделий типа силовых колец, обойм подшипников, венцов, фланцев.

Целью изобретения является повышение точности получаемых изделий.

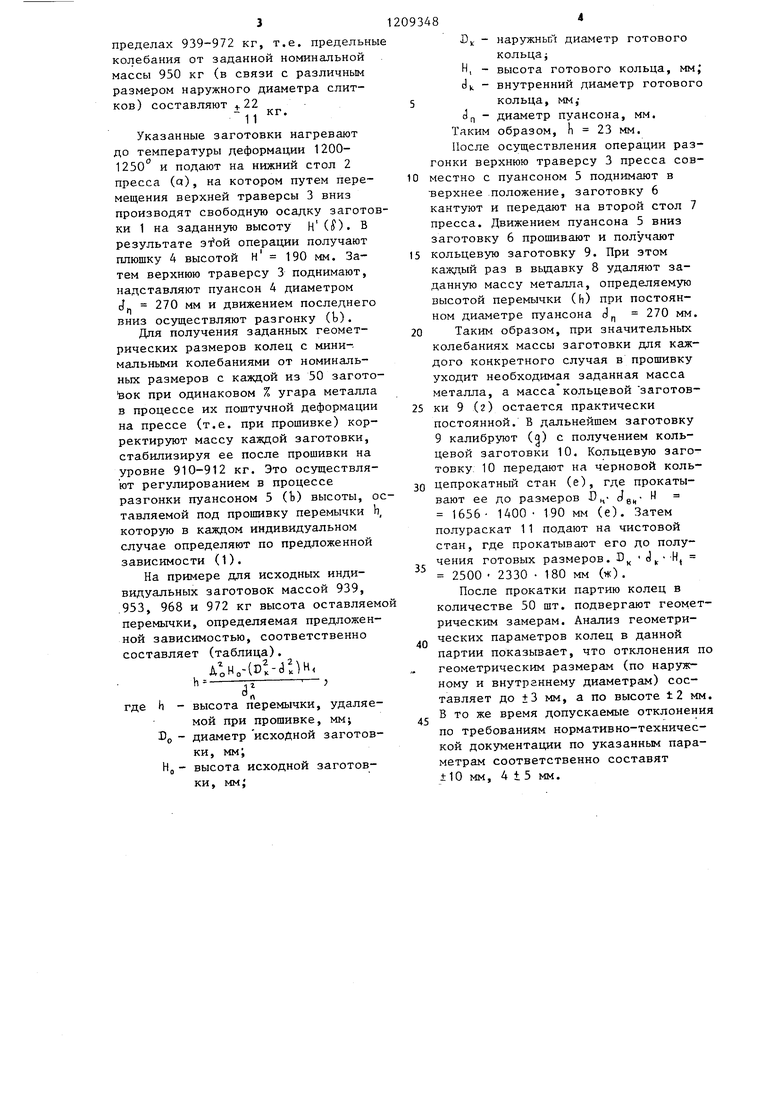

На чертеже представлена схема осуществления способа.

Способ реализуется следующим образом.

Нагретые до температуры деформации исходные заготовки 1 различной массы (я) подают на нижний стол 2 пресса, после чего верхней траверсой 3 осуществляют и свободную осадку на заданную высоту Н с получением поковки 4. Затем верхнюю траверсу 3 перемещают в верхнее крайнее положение, надставляют пуансон 5 с диаметром п и при движении последнего вниз осуществляют операцию разгонки (Ь). При этом разгонку пуансоном ведут с регулированием высоты оставляемой под прошивку перемычки h. Регулировку высоты перемычки осуществляют из условия, чтобы разница между массой

г pi

ИСХОДНОЙ заготовки (.-,- уНд) и масП 2

сой удаляемой перемычки (7 У )

для изготавливаемой партии колец

ПСо ,. осталась постоянной, т.е. -г-

. . -d h

const, а высоту перемычки Ь перед пропшвкой выбирают в зависимости

, А- И„ЧА )Н,

п - -

h J

где п - высота перемычки, мм; о

ки, мм;

о

MMJ

с

кольцевого изделия, мм;

- диаметр исходной заготовW« - высота исходной заготовки.

D - наружньй диаметр готового

di - внутренний диаметр готового кольцевого изделия, MMJ Hj - высота готового кольцевого

изделия, мм j - диаметр рабочего торца

пуансона, мм.

В результате этой операции получают промежуточную заготовку 6 с заданной определенной высотой перемычки Ь под прошивку. В дальнейшем

12093482

верхнюю траверсу с пуансоном подымают в верхнее положение, заготовку 6 кантуют, передают на стол 7 пресса и этим же пуансоном 5 движе5 нием верхней траверсы 3 вниз прошивают с получением вьщавки 8 и кольцевой заготовки 9. При этом в вы- давку от заготовки каждый раз удаляется необходимая масса металла,

10 обеспечивающая получение кольцевой заготовки 9 идентичной массы в выпускаемой партии.

Таким образом, в процессе операции разгонки путем регулировки вы15 соты оставляемой под прошивку перемычки h при заданном диаметре пуансона (J) определяется и масса вы- давки 8. Регулируя высоту перемычки в соответствии с предлагаемой зави20 симостью (1), получают идентичные по массе кольцевые заготовки 9 перед прокаткой.

В дальнейшем кольцевую заготовку калибруют по высоте на прессе,

25 прокатывают на черновом стане до промежуточных размеров (позиция 11)D., d., . H и на чистовом

и пп

стане до окончательных готовьгх размеров (позиция 12) j,,.H,.

Таким образом, путем регулировки высоты перемычки h при операции разгонки получают в одной партии при значительных колебаниях массы исходной заготовки постоян35 ную массу кольцевой заготовки под последующую прокатку. Это при прочих равных условиях обеспечивает получение готовых кольцевых изделий с минимальными отклонениями геомет40 рических размеров от номинальных, т.е. сужаются предельные колебания геометрических размеров изделий в выпускаемой партии. В конечном итоге это позволяет уменьшить допускае45 мые припуски на механическую обработку и снизить расход металла и трудоемкость этой обработки.

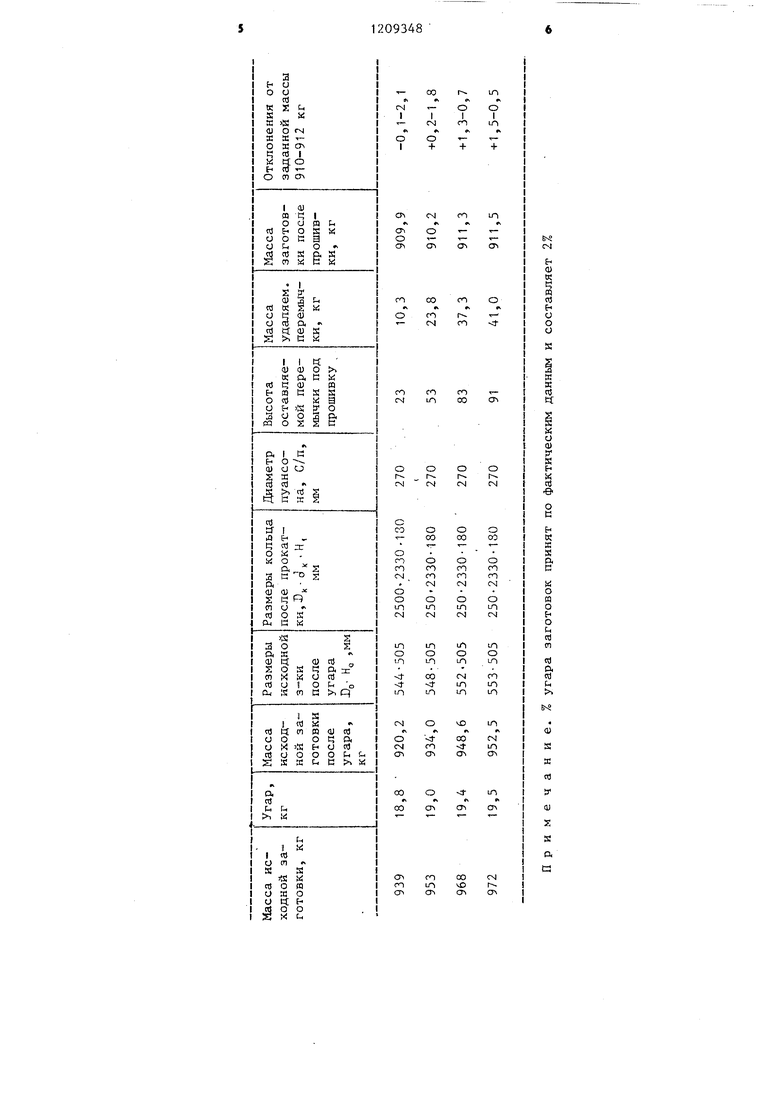

Пример. Изготовляют партию колец в количестве 50 шт. из стали

50 марки 20Х2Н4А размерами Oj,- H, 2500 мм 2330 мм 180 мм, массой 910 кг. Для этого используют заготовки массой 950 кг, вьфезанные из слитков диаметром 550 ± 5 мм,

55 массой 4132 кг, которые раскраивают на четыре заготовки. После этого индивидуальные заготовки взвешивают. Масса этих заготовок колеблется в

пределах 939-972 кг, т.е. предельные колебания от заданной номинальной массы 950 кг (в связи с различным размером наружного диаметра слитков) составляют . 22

11

кг.

Указанные заготовки нагревают до температуры деформации 1200- 1250 и подают на нижний стол 2 пресса (q), на котором путем перемещения верхней траверсы 3 вниз производят свободную осадку заготоки 1 на заданную высоту И (П. В результате эт ой операции получают плюшку 4 высотой н 190 мм. Затем верхнюю траверсу 3 поднимают, надставляют пуансон 4 диаметром J 270 мм и движением последнего вниз осуществляют разгонку (Ь).

Для получения заданных геометрических размеров колец с мини-, мальными колебаниями от номинальных размеров с каждой из 50 заготовок при одинаковом % угара металла в процессе их поштучной деформации на прессе (т.е. при прошивке) корректируют массу каждой заготовки, стабилизируя ее после прошивки на уровне 910-912 кг. Это осуществляют регулированием в процессе разгонки пуансоном 5 (Ъ) высоты, отавляемой под прошивку перемычки h которую в каждом индивидуальном случае определяют по предложенной зависимости (1).

На примере для исходных индивидуальных заготовок массой 939, .953, 968 и 972 кг высота оставляем перемычки, определяемая предложенной зависимостью, соответственно составляет (таблица).

A,-(DK-d

Ч - где h - высота перемычки, удаляемой при прошивке, MMj DO диаметр исходной заготовки, мм;

Н„ - высота исходной заготовки, мм;

h-209348t

DV; - наружньЕ диаметр готового кольцаj

Н, высота готового кольца, мм;

с) к - внутренний диаметр готового

5 кольца, мм,J(i диаметр пуансона, мм. Таким образом, Ь 23 мм. После осуществления операции разгонки верхнюю траверсу 3 пресса сов10 местно с пуансоном 5 поднимают в верхнее положение, заготовку 6 кантуют и передают на второй стол 7 пресса. Движением пуансона 5 вниз заготовку 6 прошивают и

15 кольцевую заготовку 9. При этом каждый раз в вьдавку 8 удаляют заданную массу металла, определяемую высотой перемычки (h) при постоянном диаметре пуансона d 270 мм.

20 Таким образом, при значительных колебаниях массы заготовки для каждого конкретного случая в прошивку уходит необходимая заданная масса металла, а масса кольцевой заготов25 ки 9 (г) остается практически

постоянной. В дальнейшем заготовку 9 калибруют (о) с получением кольцевой заготовки 10. Кольцевую заготовку 10 передают на черновой коль30 цепрокатный стан (е), где прокатывают ее до размеров м вн 1656- 1400- 190 мм (е). Затем полураскат 11 подают на чистовой стан, где прокатывают его до получения готовых размеров. D J -Н, 2500 2330 180 мм (ж).

После прокатки партию колец в количестве 50 шт. подвергают геометрическим замерам. Анализ геометрических параметров колец в данной

35

40

45

партии показывает, что отклонения по геометрическим размерам (по наружному и внутреннему диаметрам) составляет до ±3 мм, а по высоте ±2 мм. В то же время допускаемые отклонения по требованиям нормативно-технической документации по указанным параметрам соответственно составят ± 10 мм, 415 мм.

Y//////////// // VV 2 й

у///////////////////.

/////////7л

Y//////////////77//// Y// /////////////////.

/////// //////////Л //////////////////Л

Ю

Y//////////////////////A///////////////////A

12

d,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1569065A1 |

| Способ изготовления кольцевых изделий | 1981 |

|

SU996013A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ изготовления колец | 1989 |

|

SU1719142A1 |

| Способ изготовления кольцевых изделий | 1982 |

|

SU1077690A1 |

| Комплект инструмента для изготовления полых заготовок осесимметричных изделий | 1989 |

|

SU1731398A1 |

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| Способ изготовления изделий типа венцов | 1990 |

|

SU1738446A1 |

| Способ прошивки кольцевых заготовок и устройство для его осуществления | 1983 |

|

SU1204311A1 |

Составитель И. Акмулин Редактор А. Шандор Техред О.Ващишина Корректор И. Эрдейи

Заказ 361/16 Тираж 656 Подписное. ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная,4

| Шифрин М.Я | |||

| и др | |||

| Производство цельнокатанных колес и бандажей, М.: Металлургиздат, 1954, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

1986-02-07—Публикация

1983-06-10—Подача