Изобретение относигся к обработке металлов давлением и может быть использова- но при получении преимущественно массивных колец прокаткой.

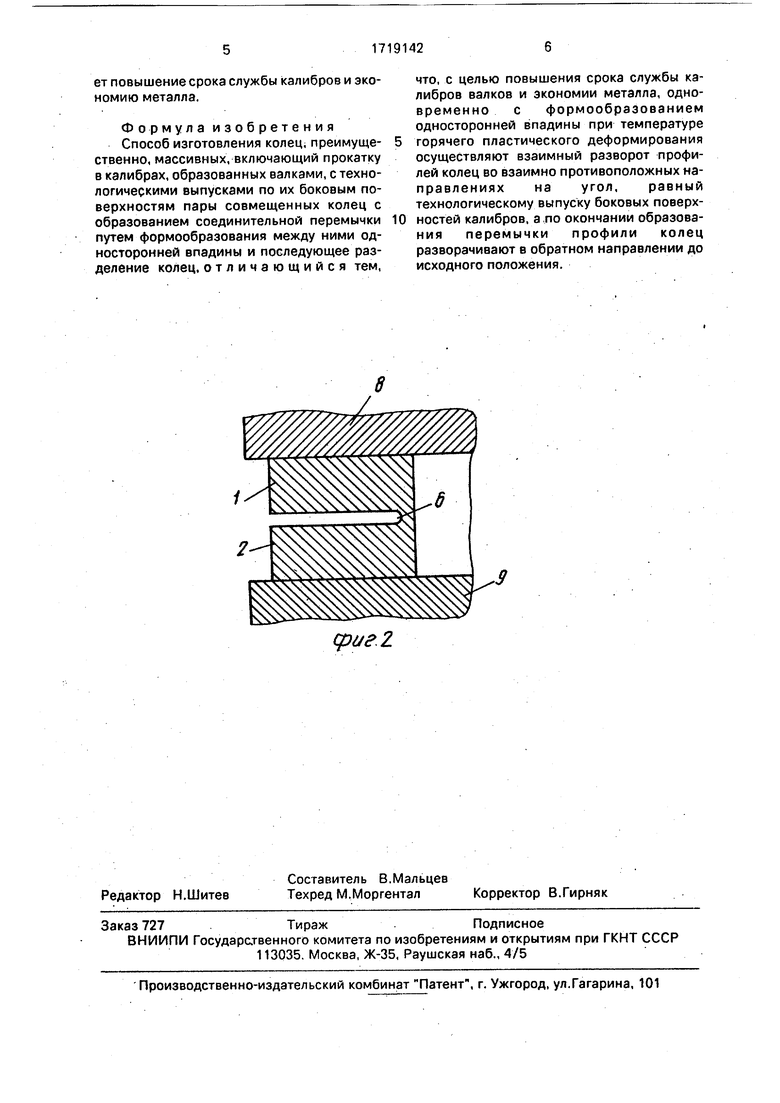

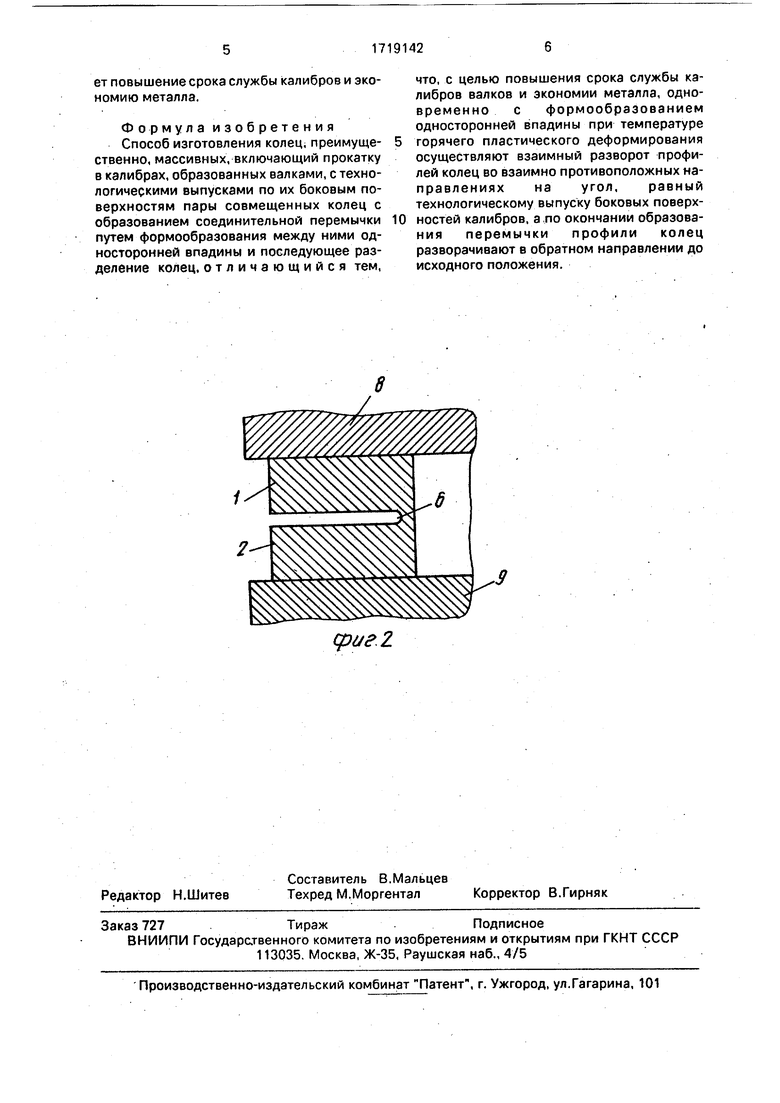

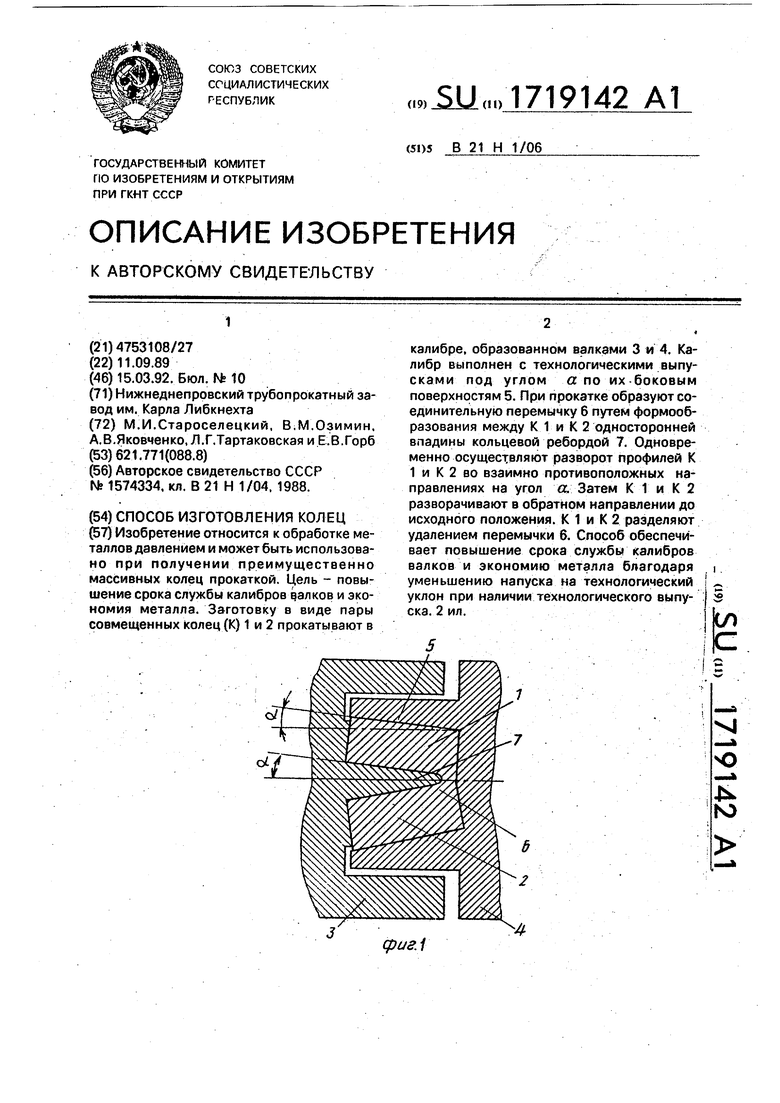

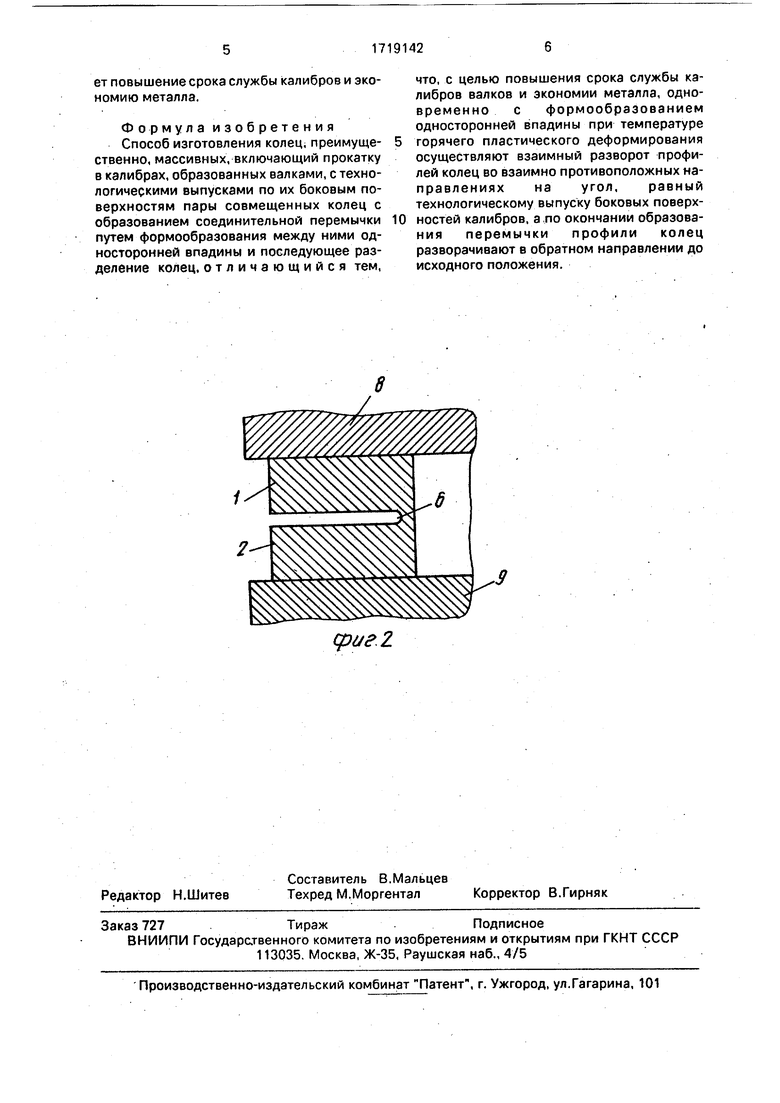

Цель изобретения - повышение срока. 5 службы калибров валков и экономия металла. На фиг.1 изображена схема прокатки совмещенных колец с образованием разде- ; лительной впадины и одновременным раз- воротом их профилей; на фиг.2 - схема 10 разворота профилей колец до исходного положения.

Способ осуществляют следущим образом.. -.; : Исходную заготовку нагревают до тем- ;15 |пературы горячей пластической деформаии (1150-1280°С в зависимое.™ от марки стали), подвергают осадке, разгонке пуаноном и прошивке (не показано). Полученную в результате этого кольцевую заготовку 20 в виде пары совмещенных колец 1 и 2 прокатывают при температуре горячего пластического деформированияна кольцепрокатном стане а калибре, образованном валками 3 и 4, с технологическими 25 выпусками под углом а по их боковым поверхностям 5 с образованием соединитель- ной перемычки 6 путем формообразования ; между кольцами 1 и 2 односторонней впадины кольцевой ребордой 7. Одновременно 30 с формообразованием впадины осуществляют разворот профилей колец 1 и 2 во. взаимно противоположных направлениях: на угол а, равный углу технологического выпуска боковых поверхностей 5. Величина 35 угла технологического выпуска составляет, как правило, от 3 до 15° По окончании об- разования соединительной перемычки б профили колец 1 и 2 разворачивают в обрат- i ном направлении до исходного положения. ,40 Обратный разворот колец 1 и 2 может быть выполнен на кольцепрокатном стане торцо- выми валками или, например, на прессе плитами 8 и 9. На завершающей стадии кольца 1 и 2 разделяют удалением соедини- 45 тельной перемычки 6. : П р и м е р. По заданному спосрбу,были

изготовлены кольца размером юэо1д0«792 0 7о±в

i ,«

мм из стали 20 по ГОСТ 1050-74. Масса 50 колец 187 кг. Прокатку колец на кольцепрокатном стане осуществляни в совмещенном виде. В качестве исходной заготовки использовали слитки диаметром 400 мм и массой 2500 кг, которые разделяли на ком- 55 плектные (на 2 кольца) заготовки массой 407 кг (2.кольца по 187 кг, перемычки 5 кг, вы- давки 20 кг, угар 8 кг). Заготовки нагревали до 1250°С, и после операций осадки, разгонки и прошивки получали кольцевые заготовки с внутренним диаметром 250 мм. Из этой заготовки на черновом кольцепрокатном стане получали подкат с размерами; наружный диаметр 846 мм, внутренний диаметр - 558 мм, высота 165 мм. Дальнейшую прокатку с получением совмещенных колец 1 и 2, соединенных перемычкой 6, производили на чистовом кольцепрокатном стане с использованием двух вертикальных валков: наружного приводного 3 и внутреннего (валек-оправка) нажимного 4. Впадину между кольцами выполняли ребордой 7, расположенной на наружном валке 3. Форма калибра, образованного наружным 3 и внутренним 4 валками, обеспечивала взаимный разворот профилей прокатываемых колец относительно перемычки в сторону раскрытия впадины. Угол а разворота профилей был принят равным 10°, что обеспечивало формирование необходимых по величине технологических выпусков калибра, уменьшение толщины соединительной перемычки 6 и возможность выполнения операции обратного разворота без смятия профиля совмещенных колец. В последующем на прессе горячей правки усилием 12 МН осуществлена операция осадки (правки) полученных совмещенных профилей на гладких плитах 8 и 9, которая обеспечила обратный разворот совмещенных профилей с уменьшением угла наклона до исходного положения. Температура изделий по окончании операции обратного разворота находилась в пределах 960-1010°С.

Удаление соединительной перемычки с разделением колец осуществляли механическим способом после полного их остывания. Предлагаемым способом изготовлены кольца с наружным диаметром в пределах 1028-1039 мм и внутренним диаметром 787- 797 мм. Овальность колец составляла 3-6 мм. Брак изделий по причинам, связанным с операциями разворота (смятие профиля), отсутствовал.

При изготовлении указанных колец по известному способу, принятому за базовый объект сравнения, выпуск на реборде наружного валка, формирующей впадину, со-. ставлял 7°. При этом масса одного кольца с учетом напуска на технологический уклон составляла 199 кг, масса комплектной заготовки 431 кг (2 кольца по 199 кг, перемычка 5 кг, выдавка 20 кг, угар 8 кг).

Величина износа валков при прокатке по предлагаемому способу на 40% меньше в сравнении с базовым объектом.

Таким образом, предлагаемый способ в сравнении с базовым объектом обеспечивает повышение срока службы калибров и экономию металла.

Формула изобретения Способ изготовления колец преимущественно, массивных, включающий прокатку в калибрах, образованных валками, с технологическими выпусками по их боковым поверхностям пары совмещенных колец с образованием соединительной перемычки путем формообразования между ними односторонней впадины и последующее разделение колец, отличающийся тем,

0

что, с целью повышения срока службы калибров валков и экономии металла, одновременно с формообразованием односторонней впадины при температуре горячего пластического деформирования осуществляют взаимный разворот профилей колец во взаимно противоположных на- правлениях на угол, равный технологическому выпуску боковых поверхностей калибров, а по окончании образования перемычки профили колец разворачивают в обратном направлении до исходного положения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ прокатки сложнопрофильных кольцевых изделий | 1989 |

|

SU1738448A1 |

| Способ изготовления кольцевых изделий | 1976 |

|

SU632450A1 |

| Способ изготовления кольцевых изделий | 1986 |

|

SU1454558A1 |

| Способ изготовления колец | 1979 |

|

SU827228A1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ | 2009 |

|

RU2400317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШТУЧНЫХ ПОЛЫХ ПРОФИЛИРОВАННЫХ ЗАГОТОВОК | 1990 |

|

RU2039622C1 |

| Способ изготовления полых изделий, преимущественно шаров | 1990 |

|

SU1779456A1 |

| Устройство для раскатки кольцевых заготовок | 1990 |

|

SU1803239A1 |

Изобретение относится к обработке металлов давлением и может быть использова- но при получении преимущественно массивных колец прокаткой. Цель - повышение срока службы калибров алков и экономия металла. Заготовку в виде пары совмещенных колец (К) 1 и 2 прокатывают в калибре, образованном валками 3 и 4. Калибр выполнен с технологическими выпусками под углом а по их боковым поверхностям 5. При прокатке образуют соединительную перемычку 6 путем формообразования между К 1 и К 2 односторонней впадины кольцевой ребордой 7. Одновременно осуществляют разворот профилей К 1 и К 2 во взаимно противоположных направлениях на угол а. Затем К 1 и К 2 разворачивают в обратном направлении до исходного положения. К 1 и К 2 разделяют удалением перемычки 6. Способ обеспечивает повышение срока службы калибров валков и экономию металла благодаря уменьшению напуска на технологический уклон при наличии технологического выпуска. 2 ил. Ё VI Ч 4 ГО фигЛ

(риг. 2

| Способ изготовления кольцевых одногребневых изделий | 1988 |

|

SU1574334A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1992-03-15—Публикация

1989-09-11—Подача