Изобретение относится к хранению и перегрузке сыпучих материалов и может быть использовано в горнообогатительной, металлургической, химической и других отраслях промышленности, в частности на углеобогатительных фабриках для автоматизации приема угля.

Цель изобретения - стабилизация вариаций качества сыпучего материала.

Способ заключается в том, что бункера устанавливают в ряд вплотную один к другому и загружают их последовательными равномерными слоями непрерывной подачей сыпучего материа.та попеременно от одного из крайних бункеров к середине, а затем от другого крайнего бункера постоянным потоком.

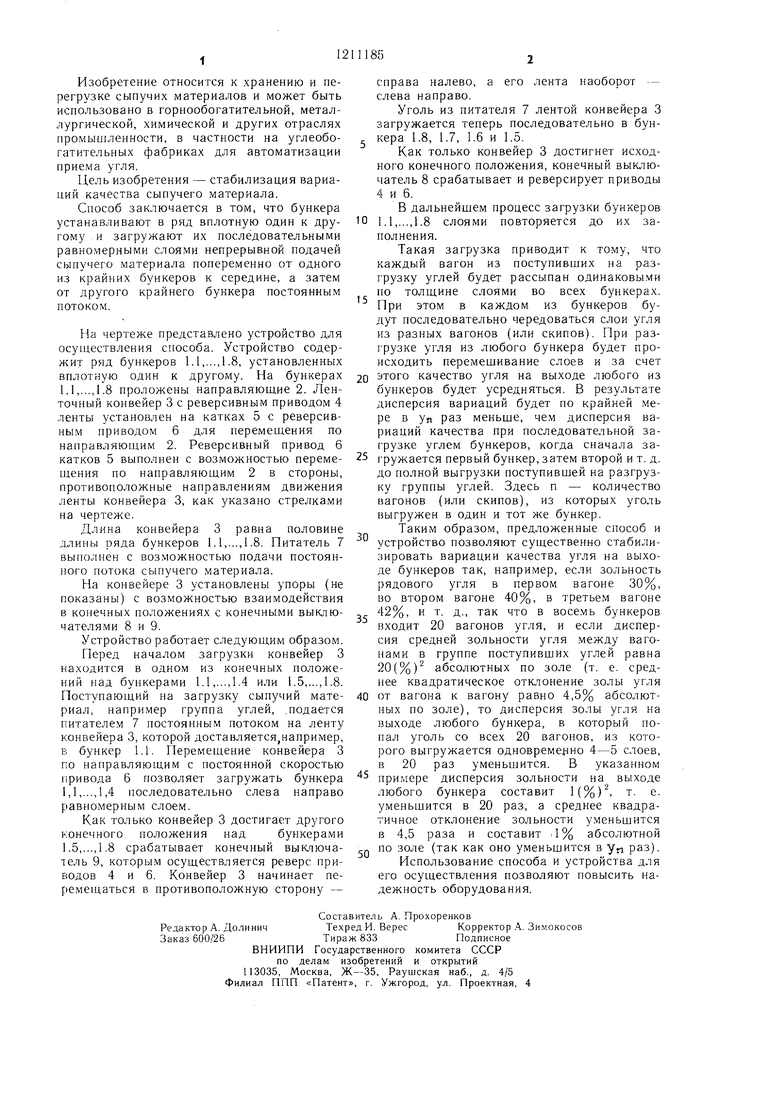

На чертеже представлено устройство для осуществления способа. Устройство содержит ряд бункеров 1.1,...,1-8, установленных вплотную один к другому. На бункерах .,...,.8 проложены направляющие 2. Ленточный конвейер 3 с реверсивным приводом 4 ленты установлен на катках 5 с реверсивным приводом 6 для перемещения по направляющим 2. Реверсивный привод 6 катков 5 выполнен с возможностью переме- по направляющим 2 в стороны, противоположные направлениям движения ленты конвейера 3, как указано стрелками на чертеже.

Длина конвейера 3 равна половине длины ряда бункеров 1.1,...,1.8. Питатель 7 выполнен с возможностью подачи постоянного потока сыпучего материала.

На конвейере 3 установлены упоры (не показаны) с возможностью взаимодействия в конечных положениях с конечными выключателями 8 и 9.

Устройство работает следующим образом.

Перед началом загрузки конвейер 3 находится в одном из конечных положений над бункерами 1.1,...,1.4 или 1.5,...Д.8. Поступающий на загрузку сыпучий материал, например группа углей, .подается питателем 7 постоянным потоком на ленту конвейера 3, которой доставляется,например, в бункер 1.1. Перемещение конвейера 3 по направляющим с постоянной скоростью привода 6 позволяет загружать бункера 1,1,...,1,4 последовательно слева направо равномерным слоем.

Как только конвейер 3 достигает другого конечного положения над бункерами 1.5,...,1.8 срабатывает конечный выключатель 9, которым осуществляется реверс приводов 4 и 6. Конвейер 3 начинает перемещаться в противоположную сторону -

Составитель А. Прохоренков

Редактор А. ДолиничТехред И. ВересКорректор А. Зи.мокосов

Заказ 600/26Тираж 833Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

5

справа налево, а его лента наоборот - слева направо.

Уголь из питателя 7 лентой конвейера 3 загружается теперь последовательно в бункера 1.8, 1.7, 1.6 и 1.5.

Как только конвейер 3 достигнет исходного конечного положения, конечный чатель 8 срабатывает и реверсирует приводы 4 и 6.

В дальнейщем процесс загрузки бункеров

1.1,...,1.8 слоями повторяется до их заполнения.

Такая загрузка приводит к тому, что каждый вагон из поступивших на разгрузку углей будет рассыпан одинаковыми но толщине слоями во всех бункерах. При этом в каждом из бункеров будут последовательно чередоваться слои угля из разных вагонов (или скипов). При разгрузке угля из любого бункера будет происходить перемешивание слоев и за счет

0 этого качество угля на выходе любого из бункеров будет усредняться. В результате дисперсия вариаций будет по крайней мере в УП раз меньше, чем дисперсия вариаций качества при последовательной загрузке углем бункеров, когда сначала загружается первый бункер, затем второй и т. д. до полной выгрузки поступившей на разгрузку группы углей. Здесь п - количество вагонов (или скипов), из которых уголь выгружен в один и тот же бункер.

Таким образом, предложенные способ и устройство позволяют существенно стабилизировать вариации качества угля на выходе бункеров так, например, если зольность рядового угля в первом вагоне 30%, во втором вагоне 40%, в третьем вагоне 42%, и т. д., так что в восе.мь бункеров входит 20 вагонов угля, и если дисперсия средней зольности угля между вагонами в группе поступивших углей равна 20(%) абсолютных по золе (т. е. среднее квадратическое отклонение золы угля

0 от вагона к вагону равно 4,5% абсолютных по золе), то дисперсия золы угля на выходе любого бункера, в который попал уголь со всех 20 вагонов, из которого выгружается одновременно 4-5 слоев, в 20 раз уменьшится. В указанном

5 примере дисперсия зольности на выходе любого бункера составит 1(%), т. е. уменьшится в 20 раз, а среднее квадратичное отклонение зольности уменьшится в 4,5 раза и составит Л% абсолютной

Q по золе (так как оно уменьшится в Уп раз). Использование способа и устройства для его осуществления позволяют повысить надежность оборудования.

1. Способ загрузки бункеров сыпучим материалом, зак тючающийся в том, что бункеры устанавливают в ряд вплотную один к другому и загружают их последовательными равномерными слоями непрерывной подачей сыпучего материала, отличающийся тем, что, с целью стабилизации вариаций качества, материал подают попеременно от одного из крайних бунке ров к середине, а затем от другого крайнего бункера постоянным потоком. 2. Устройство для загрузки бункеров сыпучим материалом,содержаш,ее ленточный конвейер с приводом, расположенные под ним в ряд вплотную один к другому бункеры, а над ним - питате.г1ь, и датчик положения, отличающееся тем, что оно снабжено направляющими, установленными на бункерах, датчик положения выполнен в виде двух конечных выключателей, ленточный конвейер выполнен длиной, равной половине длины ряда бункеров, его привод - реверсивным и снабжен катками с реверсивным приводом с возможностью перемещения с постоянной ,, скоростью по направляющим в стороны, S .противоположные направляющим движения ленты конвейера, и упорами, установленными с возможностью взаимодействия в конечных положениях с конечными выключателями, а питатель выполнен с возможностью подачи постоянного потока и установлен по центру 5 ряда бункеров. (Л оо СП

| Способ автоматического заполнения бункеров измельчительных агрегатов рудой | 1980 |

|

SU874540A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для послойной загрузки сыпучих материалов в емкость | 1977 |

|

SU620424A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-02-15—Публикация

1984-04-05—Подача