Изобретение относится к опреснению морской, а также минерализованных вод с помощью кристаллизационных методов, и может быть использовано для разделения соленьк вод на опресненную воду и рассол либо опресненную воду, соль и насыщенные рассолыо

Цель изобретения - повышение надежности способа с

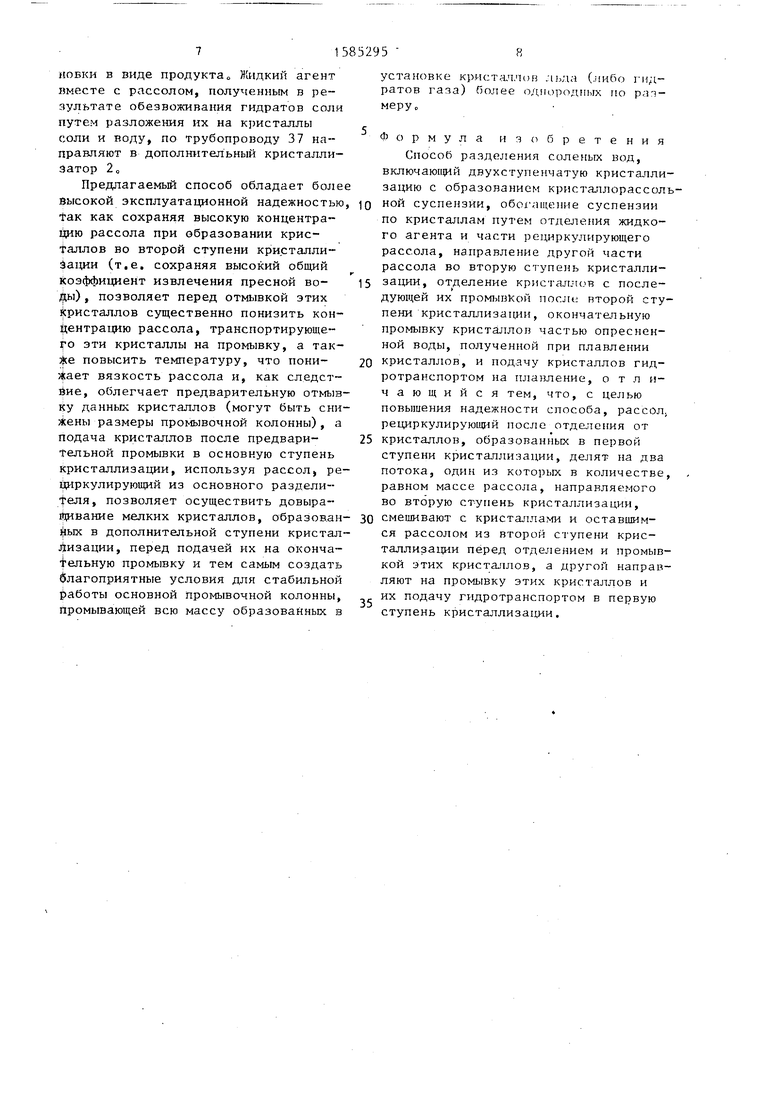

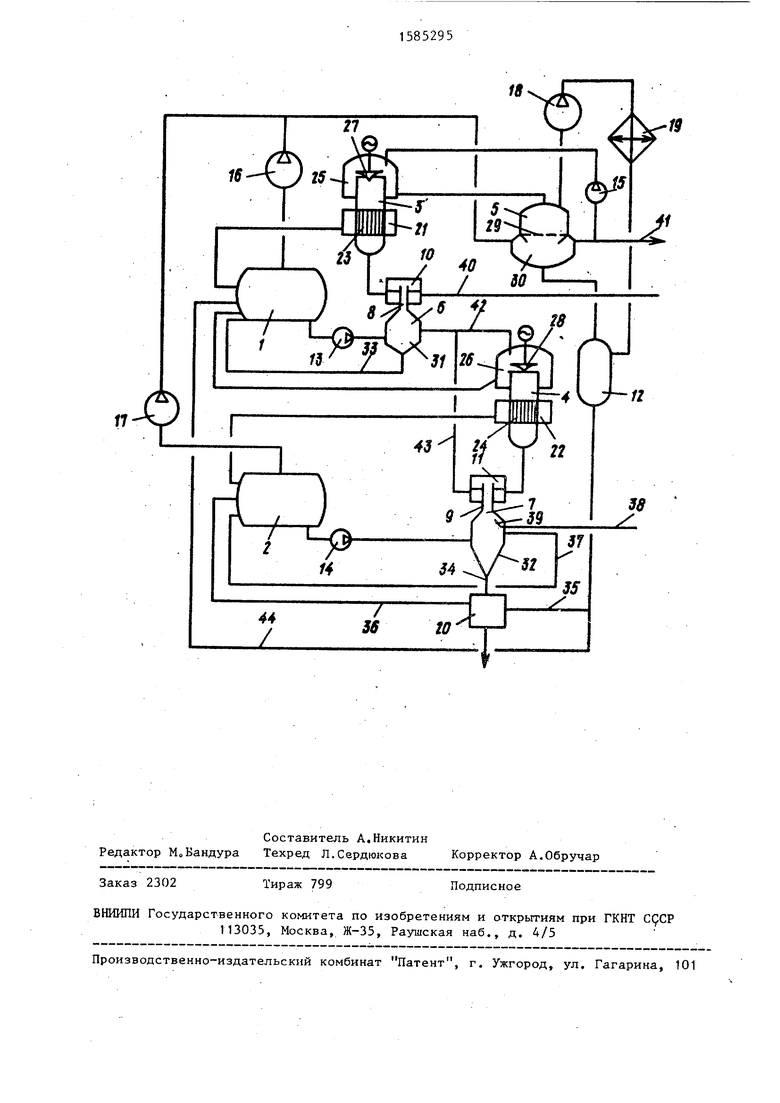

На чертеже представлена схема установки для реализации предлагаемого способа о

Установка состоит из основного и дополнительного кристаллизаторов 1 и 2, основн-ой и дополнительной промывочных колонн 3 и 4, плавителя 5, основного и дополнительного разделителей 6 и 7, соединенных трубопроводами 8 и 9 с основным и дополнительным смесителями 10 и 11, причем трубопроводы 8 и 9 введены вьппе се(Л

редины высоты смесителей 10 и 11 ресивера 12, насосов 13,14 и 15, компрессоров 16,17 и 18, дополнительного конденсатора 19 и сепаратора 20 солей„ В средней части промывочных колонн расположены карманы . 21 и 22 с фш1ьтрующими сетками 23 и 24, а верхние части имеют накопители 25 и 26 суспензии и снабжены скреперами 27 и 28 с приводами.

Плавитель имеет поддерживающую решетку 29 и емкость 30„ Разделители 6 и 7 имеют конические днища 31 и 32, соединены трубопроводами 33 и 34 с кристаллизатором 1 и сепаратором 20 солей, который соединен трубопроводом 35 с ресиверами 12 и 36 с дополнительным кристаллизатором 2. Разделитель 7 имеет .также трубопроводы 37 рециркуля1 :ии рассола в до- полнительньй кристаллизатор 2 и трубопроводы 38 вывода рассола из устаел

00 СП tvD

СО

ел

новки, гфи этом трубопровод 38 снабжен фильтром 39, установленным в разделителе 7. Смеситель 10 снабжен трубопроводом АО подачи исходной соленой воды, а емкость 30 - трубопроводом 41 вывода опресненной водьи разделитель 6 соединен с накопителем 26 трубопроводом 42, а с дрполнитель- ным смесителем 11 трубопроводом 43, ресивер 12 трубопроводом 44 соединен с кристаллизатором 1о Способ осуществляют следующим об- разомо

10

кости под действием разности плотностей ( ВОАЯ 1«00 „

1530 кг/м). Жидкий агент направляют в ресивер 12, а опресненную воду делят на два потока Один поток насосом 15 направляют вновь в промывочную колонну, а другой - по трубопроводу 41 через дегазатор (не показан) выводят потребителю.

Рассол, рециркулирующий из кармана 21 в кристаллизатор .1, охлаждают до температуры /-/264., 5 К за счет кипения холодильного агента, контактиДля примера рассмотрена работа ус- 5 рующего с ним, в результате чего обис30

35

тановки по вымораживающему циклу с использованием в качестве агента R-1t4, разделяющего раствор NaCl с ходным солесодержанием 2% соли.

Исходный раствор с концентрацией 20 солей 2% NaCl через дегазатор (не показан) , где из него извлекают растворенные газы, по трубопроводу 40 подают в смеситель Ю, в котором производят смешение его с суспензией (рас- 25 солом и кристаллами льда), подаваемой из разделителя 6 о После смесителя 10 кристаллы льда вместе с рассолом, .вьшолняюшим роль гидротранспортного средства, подают в нижнюю часть про мывочной колонны 3, в которой под действием перепада давлений по высоте суспензия движется вверх. В средней части колонны происходит осушение кристаллов вследствие дренажа рассола в карман 21 через фильтрующую сетку 23, откуда рассол рециркулиру- ет в кристаллизатор 1.

В верхнюю часть колонны 3 насосом 15 подают опресненную воду, которая вытесняет рассол, производя отмывку кристаллов от рассольной пленки. Небольшая часть опресненной воды (по массе 5-10% от массы кристаллов) теряется при промьшке, попадает через фильтрующую сетку 23 в карман 21, понижая концентрацию рециркулирующе- го рассола. Основная часть опресненной воды вместе с кристаллами, разрыхляемыми скрепером 27, попадает в накопитель 25, откуда гидротранспортом подается в плавитель 5, где за счет теплоты конденсации паров агента кристаллы льда плавятся. Жидкая фаза (опресненная вода и жидкий агент) попадает в емкость 30, а крис-55 таллы задерживаются поддерживающей ,

решеткой 29 до полного плавления, В емкости 30 производят разделение жидразуются кристаллы льда, а концентрация рассола повьш1ается до /v9,26%. Образующиеся пары агента откачивают компрессором 16 и направляют в пла- витель 5. Суспензию (рассол, жидкий агент, кристаллы льда) насосом 13 направляют в разделитель 6, где производят разделение компонентов под действием разности плотностей ( Рря г-1080 кг/м |)1560 кг/м A(,Aof- - 917 кг/м). Рассол из разделителя 6 делят на две части. Одну часть рассола (0,2300 кг/кг опресненной воды) по трубопроводу 43 подают в дополнительньй смеситель 11, где производят смешение его с суспензией (рассолом автектической концентрации и кристаллами льда), подаваемой из -разделителя 7, в результате чего концентрация рассола в составе суспензии в смесителе 11 понижается от ,«23,1 ,1%. После смесителя 11 кристаллы льда вместе с раствором, выполняющим роль гидротранспортного средства кристаллов льда, подают в нижнюю часть дополнительной промывочной колонны 4, в которой под действием перепада давлений по высоте суспензия движется вверх, В сред jj ней части колонны 4 происходит осушение кристаллов вследствие дренажа рассола в карман 22 через фильтрующую сетку 24, откуда рассол рецирку- лирует в дополнительный кристаллизатор 2о Другую часть рассола из разделителя 6 по трубопроводу 42 подают в верхнюю часть колонны 4, он вытесняет рассол высокой концентрации, препятствуя попаданию последнего в накопитель 26, предварительно отмывают кристаллы льда от рассола высокой концентрации до концентрации, соответствующей концентрации рассола в кристаллизаторе 1 (от S ,/20 до

40

50

кости под действием разности плотностей ( ВОАЯ 1«00 „

1530 кг/м). Жидкий агент направляют в ресивер 12, а опресненную воду делят на два потока Один поток насосом 15 направляют вновь в промывочную колонну, а другой - по трубопроводу 41 через дегазатор (не показан) выводят потребителю.

Рассол, рециркулирующий из кармана 21 в кристаллизатор .1, охлаждают до температуры /-/264., 5 К за счет кипения холодильного агента, контакти0

35

0 5 55

разуются кристаллы льда, а концентрация рассола повьш1ается до /v9,26%. Образующиеся пары агента откачивают компрессором 16 и направляют в пла- витель 5. Суспензию (рассол, жидкий агент, кристаллы льда) насосом 13 направляют в разделитель 6, где производят разделение компонентов под действием разности плотностей ( г-1080 кг/м |)1560 кг/м A(,Aof- - 917 кг/м). Рассол из разделителя 6 делят на две части. Одну часть рассола (0,2300 кг/кг опресненной воды) по трубопроводу 43 подают в дополнительньй смеситель 11, где производят смешение его с суспензией (рассолом автектической концентрации и кристаллами льда), подаваемой из -разделителя 7, в результате чего концентрация рассола в составе суспензии в смесителе 11 понижается от ,«23,1 ,1%. После смесителя 11 кристаллы льда вместе с раствором, выполняющим роль гидротранспортного средства кристаллов льда, подают в нижнюю часть дополнительной промывочной колонны 4, в которой под действием перепада давлений по высоте суспензия движется вверх, В сред- jj ней части колонны 4 происходит осушение кристаллов вследствие дренажа рассола в карман 22 через фильтрующую сетку 24, откуда рассол рецирку- лирует в дополнительный кристаллизатор 2о Другую часть рассола из разделителя 6 по трубопроводу 42 подают в верхнюю часть колонны 4, он вытесняет рассол высокой концентрации, препятствуя попаданию последнего в накопитель 26, предварительно отмывают кристаллы льда от рассола высокой концентрации до концентрации, соответствующей концентрации рассола в кристаллизаторе 1 (от S ,/20 до

40

50

S wyj bX). Эта част, рассола вмест с кристаллами льда, разрькло.нными скрепером 28, попадает н накопител 26, откуда с кристаллами льда на- пра пляется в кристаллизатор 1, на довырапцшание кристаллов, образо- BaiHii-rx в дополнительном кристаллизаторе (извест 1о, что размеры кристал лов льда, образованных в дополнительном кристаллизаторе, составляют rj50-100 мкм, в то время как в основном кристаллизаторе при образовании их из раствора промежуточного соле- содержания они обычно составляют 150-300 мкм и выше)

Жидкий агент из днища 31 разделителя 6 по трубопроводу 33 и из ресивера 12 по трубопроводу А4 направляют в крист.аллизатор 1 для охлаждения рассола в нем и отвода теплоты кристаллизации льда,

В дополнительном кристаллизаторе 2 производят кипение жидкого агента для охлаждения рассола в нем и отвода теплоты кристаллизации льда и соли (либо гидратов соли). Пары, образованные в результате кипения агента, сжимаются компрессором 17 от давления до 120 кИа и направляются в плавитель, где производят плавление отмытых кристаллов льда за счет теплоты конденсации паров .агента. Тепловой небаланс компенсируется за счет сжатия части несконденсиро- вавшихся паров агента компрессором 18 и сброса теплоты конденсации этих паров в конденсаторе 19 в окружающую среду, С конденсатора 19 жидкий агент сливают в ресивер 12,

Рассол, имеющий концентра1щю 20% солей, ре1 Д1ркулирую1ций из кармана 22 в дополнительный кристаллизатор 2, смешивают с кипящим жидким агентом, в результате чего производят охлаждение рассола, образование из него кристаллов льда, при этом кондентра- . рассола .возрастает до эвтектической с последующей кристаллизацией совместно с кристаллами льда крис- талл ов гидратов солей, которые, как показывают эксперименты, растут отдельно от кристаллов льда и при перемешивании находятся так же, как и кристаллы льда во взвешенном состоянии. Суспензию (рассол эвтектической концентра1Д1и, кристаллы ль- да кристаллы соли NaCl-2H O и жидкий агент) выводят из дополнитель85295 6

ного кристаллизатора 2 и насосом 14 направляют в paздeJштeль 7, где под действием разности плотностей раз- деляют (,-917 кг/мЭ, f р.ра - -1200кг/мЗ р. кг/мЭ, fre- -1700-1800 кг/мЭ), Кристаллы льда с частью рассола в количестве ,8400 кг/кг опресненной воды (до- ,0 - 1я кристаллов льда в составе рассольной суспензии, составляет 20-25%) по трубопроводу 9 подают в смеситель J1, Трубопровод 9 вводят так, что верхний конец его находится выше 15 уровня заполнения суспензией смесителя 11, Это препятствует рециркуля- (перетеканию) жидкости из смеси- татя вновь в разделитапь 7, т,е, создаются условия для одностороннего дви- 20 жения разделитель - смеситель (это может достигаться и с помощью любого другого технического решения и необходимо для препятствия снижения концентрации рассола в разделителе, 25 т,е, разбавления его менее концентрированным рассолом), В смеситель 11 вводят рассол с концентрацией 9,26% NaCl .в количестве 0,2300 кг/кг опресненной воды из разделителя 6 по 30 трубопроводу 43, Для выравнивания

концентрации полученного рассола после смешивания двух потоков ввод рассола по трубопроводу 43 вьшолнен тан- геннлально, что способствует переме- шиванию суспензии. Концентрация рассола в суспензии после смешения, понижается и принимает значение ,12% NaCl, Из смесителя 11 льдорассольную суспензию подают в нижнюю часть про- д0 мывочной колонны 4,

Другая часть рассола в количестве 2,66 кг/кг опресненной воды из раз- дапителя 7 по трубопроводу 37 рецир- кулирует в кристаллизатор 2 (в слу- 5 чае работы установки не в режиме предельного разделения часть рассола после разделителя 7 по трубопроводу 38) с фильтром, установленным на конце трубопровода в разделителе 7, и 0 через дегазатор (не показан) сбрасывается из установки. Кристаллы гидратов соли вместе с жидким агентом из нижней части разделителя 7 поступают в сепаратор 20 солей, в кото- 5 ром кристаллы гидратов солей о безво- живают (с удалением гидратной воды), нагревая тепльм жидким агентом, подаваемым из ресивера 12, затем отде- ляют от агента и выводят из устаиовки в виде продукта Жидкий агент вместе с рассолом, полученным в результате обезвоживания гидратов соли путем разложения их на кристаллы соли и воду, по трубопроводу 37 направляют в дополш тельный кристаллизатор 2,,

Предлагаемьй способ обладает боле Высокой эксплуатационной надежностью taK как сохраняя высокую концентра- Й;ию рассола при образовании крис- taллoв во второй ступени кристаллизации (т.е. сохраняя высокий общий коэффициент извлечения пресной воды) , позволяет перед отмывкой этих Кристаллов существенно понизить концентрацию рассола, транспортирующе- to эти кристаллы на промывку, а так- е повысить температуру, что пони- )ает вязкость рассола и, как следст- йие, облегчает предварительную отмывку данных кристаллов (могут быть сни ены размеры промывочной колонны), а подача кристаллов после предварительной промывки в основную ступень кристаллизации, используя рассол, ре й;иркулирующий из основного раздели- феля, позволяет осуществить довыра- йщвание мелких кристаллов, образов.ан фых в дополнительной ступени кристаллизации, перед подачей их на оконча- 1 ельную промывку и тем самым создать благоприятные условия для стабильной | аботы основной промывочной колонны, промывающей всю массу образованных в

установке криста-члов л,да (либо гидратов газа) более оЛ11ород гых по рап- меруо

Формула изобретения

Способ разделения соленых вод, включаю ций двухступенчатую кристаллизацию с образованием кристаллорассольной суспензии, обогаще} ие суспензии по кристаллам путем отделения жидкого агента и части рециркулирующего рассола, направление другой части рассола во вторую ступень кристаллизации, отделение кристаллов с последующей их пром1 1ВКой nocjui второй ступени кристаллизации, окончательную промывку кристаллов частью опресненной воды, полученной при плавлении

кристаллов, и подачу кристаллов гидротранспортом на пла}зление, о т л и- чающийся тем, что, с целью повышения надежности способа, рассол, рециркулирующий после отделения от

кристаллов, образованных в первой ступени кристаллизации, делят на два потока, один из которых в количестве, равном массе рассола, направляемого во вторую ступень кристаллизации,

смешивают с кристаллами и оставшимся рассолом из второй ступени крис- таллиза1 и перед отделением и промывкой этих кристаллов, а другой направляют на промывку этих кристаллов и их подачу гидротранспортом в первую ступень кристаллизации.

44

/

S6

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизационный способ опреснения минерализованных вод | 1988 |

|

SU1579903A1 |

| Кристаллизационный способ опреснения соленой воды и установка для его осуществления | 1986 |

|

SU1328299A1 |

| Установка для разделения минерализованных вод | 1988 |

|

SU1725946A1 |

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Установка для опреснения минерализованных вод | 1989 |

|

SU1673152A1 |

| Установка для опреснения минерализованной воды | 1988 |

|

SU1535834A1 |

| Способ опреснения воды и установка для его осуществления | 1982 |

|

SU1097567A1 |

| Способ опреснения воды и установка для его осуществления | 1983 |

|

SU1130532A1 |

| Установка для опреснения минерализованной воды | 1986 |

|

SU1328298A1 |

| Установка для опреснения воды | 1981 |

|

SU1058894A1 |

Изобретение касается опреснения морской, а также минерализованных вод с помощью кристаллизационных методов, может быть использовано для разделения соленых вод на опресненную воду и рассол либо опресненную воду, соль и насыщенные рассолы и позволяет повысить эксплуатационную надежность. Смешивают обогащенную суспензию на дополнительной ступени кристаллизации с рассолом промежуточной концентрации, направляемым из основной ступени обогащения суспензии по кристаллам, и рассолом промежуточной концентрации осуществляют гидротранспорт предварительно отмытых кристаллов. 1 ил.

Составитель А.Никитин Редактор М,Бандура Техред Л.Сердюкова Корректор А.Обручар

Заказ 2302

Тираж 799

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ 113035, Москва, Ж-35, Раушская наб., д. 4/5

Подписное

| Способ разделения минерализованных вод и установка для его осуществления | 1983 |

|

SU1212457A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-15—Публикация

1988-06-15—Подача